磨削参数对端盖轴承室表面粗糙度影响的研究

2016-03-08杨学军王福杰

石 江,杨学军,王福杰

(1.中车株洲电机有限公司,湖南 株洲 412001;2.中车株洲电力机车有限公司,湖南 株洲 412001)

磨削参数对端盖轴承室表面粗糙度影响的研究

石 江1,杨学军1,王福杰2

(1.中车株洲电机有限公司,湖南 株洲 412001;2.中车株洲电力机车有限公司,湖南 株洲 412001)

针对磨削参数对轴承室的表面粗糙度的影响进行研究,分析了砂轮粒度、砂轮转速、工件转速和磨削深度等4个因素,合理选取各因素及因素水平,利用单因数的影响分析,结合科学的正交试验法,按照四因素三水平在数控立式磨床上系统展开试验,并根据试验数据进行科学分析,找出数控立式磨床上各参数对表面粗糙度的影响规律,以及各参数对表面粗糙度影响的主次顺序与交互影响的情况,确定降低表面粗糙度的磨削参数优化组合,对现场端盖轴承室立式磨削表面粗糙度经济型实现有着重要的指导意义。

轴承室;磨削;正交试验;表面粗糙度

随着科学技术水平的提高,对机器及仪器零件的精度及表面粗糙度要求也越来越高。在磨削加工中,工艺参数的设计直接关系到零件的生产率和表面质量、磨削力、砂轮耐用度等结果的优劣,因此应对其进行优化设计[1]。

目前,磨削加工工件表面粗糙度的测量仍然采用离线的测量方法[2]。为防止加工过程中表面粗糙度恶化造成报废,轴承室的表面粗糙度要求为Ra0.8 μm。

本文通过用棕刚玉砂轮磨削加工动车牵引电动机端盖轴承室,研究砂轮粒度、砂轮转速、工件转速和磨削深度等因素及不同因素的搭配对轴承室表面粗糙度的影响,采用正交试验方法,寻找砂轮粒度及磨削参数的合理组合,提供合理选用砂轮粒度与磨削参数用量的规律。

1 试验设计

1.1 试验条件及固定因素

1.1.1 试验条件

试件采用某动车牵引电动机传动端端盖半精车毛坯,材料为35锻钢,其内径尺寸为130M5 mm。所用设备为TAIYO KOKI NVGⅡ-8数控立式磨床。

砂轮直径为100 mm,砂轮材料为棕刚玉。磨削加工中使用水基磨削液。试验后,以mitutoyo手持式粗糙度仪测量的表面粗糙度值作为其评定参数。

1.1.2 固定因素

试验选择中碳钢磨削中应用最广的棕刚玉砂轮。本文不分析砂轮硬度对表面粗糙度的影响。

1.2 试验因素和因素水平

试验采用的单因素有砂轮粒度、砂轮转速、工件转速和磨削深度等4个,各因素取3个水平。

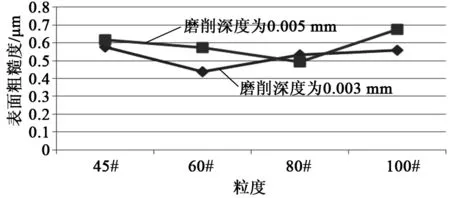

1)砂轮粒度。粒度是砂轮特性最重要的因素,砂轮粒度越细,单位面积上的磨粒越多,则在表面上的刻痕密而细,表面粗糙度低;但粒度过细时,切削容易堵塞砂轮,使得工件表面温度升高,塑性变形加大,表面粗糙度反而增加[3]。试验方案中粒度因素用代号A表示,本试验选用中碳钢磨削中比较有代表性的砂轮粒度45#、60#、80#和100#[4]作为研究对象,首先进行单因素分析。其中,砂轮转速为24 m/s,工件转速为21 m/min,磨削深度分别为0.003和0.005 mm。做了2组单因素试验,其砂轮粒度与表面粗糙度的关系如图1所示。

图1 同一参数不同砂轮粒度对样件表面粗糙度的影响

从单因素的指标变化来看,在砂轮粒度增加到100#时,其表面粗糙度值开始上升,因此本次正交试验所取粒度因素3个水平为45#、60#和80#。

2)砂轮转速。中碳钢磨削加工时,常用的砂轮转速为17~35 m/s。本试验在低速、中速和高速段各选取1种,分别取18、24和32 m/s作为砂轮转速的3个水平。试验方案中砂轮转速用代号B表示。

3)工件转速。根据中碳钢磨削,常用的工件转速为14~28 m/min。考虑到试验为内圆精磨时可适当提高,本试验选用15、21和27 m/min作为工件转速的3个水平。试验方案中工件转速用代号C表示。

4)磨削深度。减小磨削深度可以减轻工件材料本身的切削塑性变形,从而减小表面粗糙度值;但同时会降低生产率。根据数控立式磨床在中碳钢磨削中的情况,其磨削深度在0.000 5~0.006 mm中取值。本次试验中取3种有代表性的磨削深度(0.001、0.003和0.005 mm)作为D因素的3个水平。

综上所述确定正交试验中四因素三水平见表1。

表1 磨削试验因素水平表

1.3 交互作用

因磨削加工中,试验考察的4个因素不是孤立的,一个因素对指标(表面粗糙度)的影响与另一个因素取什么水平也有关系,也就是说因素间有交互作用。根据经验可知,砂轮粒度与其他各因素的交互作用较强,因而首先着重考察砂轮粒度与磨削深度、砂轮转速、工件转速之间的交互作用,试验方案中分别用A*D、A*B和A*C表示;其次考察磨削深度与砂轮转速、工件转速之间的交互作用,以及砂轮转速与工件转速的交互作用,试验方案中分别用B*D、C*D和B*C表示。

1.4 试验方案

经分析,交互作用的四因素三水平能安排下来的正交表是L27(313)。为了尽可能地避免混杂,各因素所在列进行了选择性地安排,其试验因素及交互在正交表中的排列见表2。表2中,括号内因素表示与此列混杂的因素和交互。试验方案共计13列,表2中从左至右,1~13列顺序排列。

表2 试验因素及交互在正交表中的排列

2 试验结果分析

2.1 试验数据

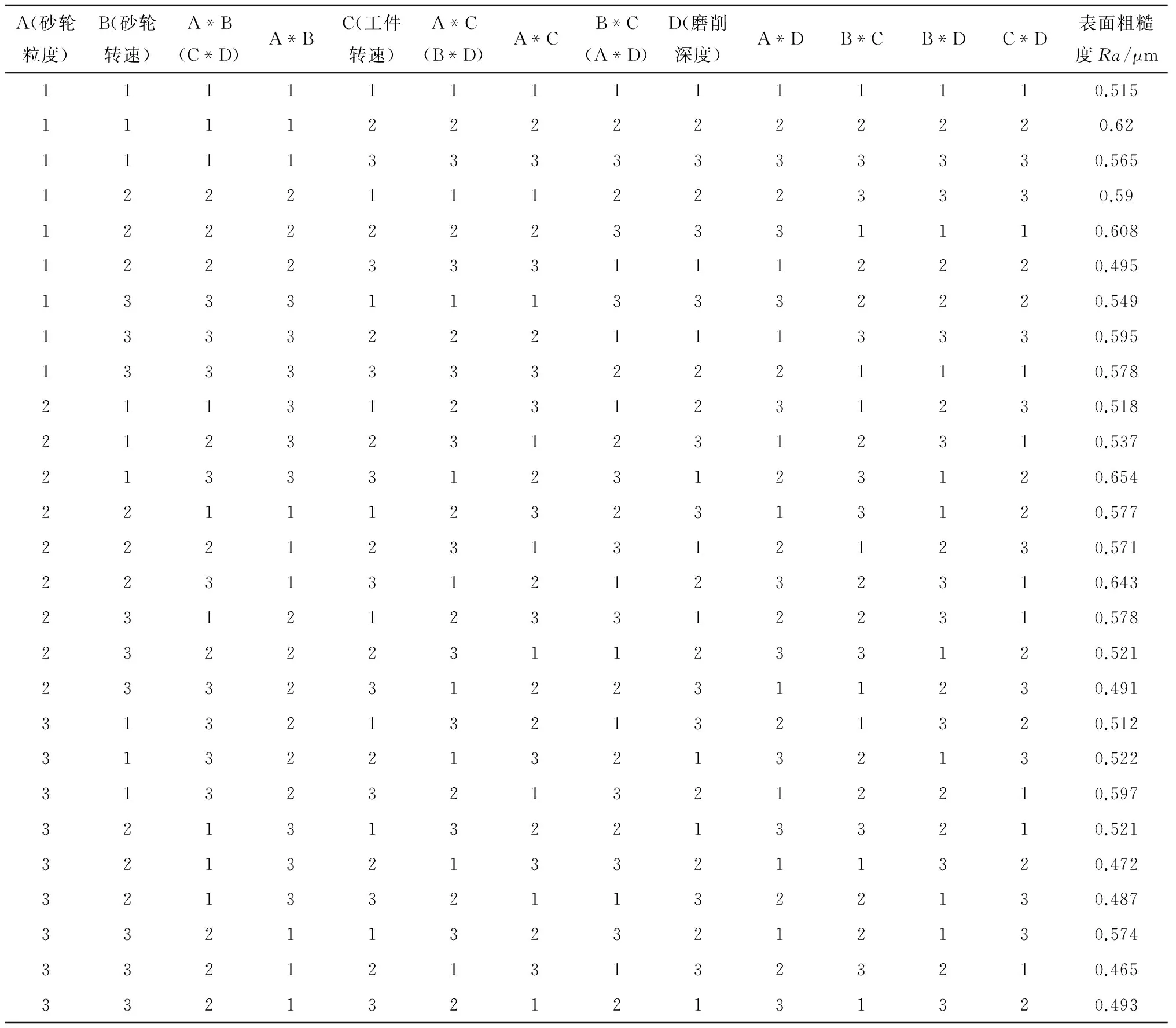

表面粗糙度试验数据见表3。表3中,第1列中的1、2、3分别代表砂轮粒度45#、60#和80#;第2列中的1、2、3分别代表砂轮速度18、24和32 m/s;第5列中的1、2、3分别代表工件转速15、21和27 m/min,第9列中的1、2、3分别代表磨削深度0.001、0.003和0.005 mm;交互列中的数字没有真实意义,只在计算Ki和极差Ri时使用。

表3 表面粗糙度试验数据表

2.2 表面粗糙度试验结果分析

按照正交试验的计算规则,对试验结果进行计算,所计算的试验数据见表4,其中Ki为处于某列的因素或交互第i水平的试验结果之和,ki为第i水平因素影响表面粗糙度Ra的效价值,ki=Ki(第j列)/第j列中i的重复次数,极差R(第j列)=第j列中k1、k2、k3中最大值与最小值之差;第3列中A*B和C*D混杂,第6列中A*C和B*D混杂,第8列B*C和A*D混杂,把数据列出仅作参考。

表4 表面粗糙度Ra试验结果分析表

2.3 主要影响因素与试验指标(表面粗糙度)的关系

1)根据极差分析,从Rj值的大小可以看出,各因素对考核指标(表面粗糙度)影响的主次顺序为A、D、B、C,且A因素影响程度最大,C因素影响最小,仅为0.031。

2)各因素的较优位级组合由表4中K1j、K2j和K3j的大小可以看出,各因素较优的位级组合为A3B3C2D3。

3)考核指标变化绘制趋势如图2所示。由图2可以看出,考核指标随因素A、D的变化较为显著,因素B、C影响相对较小。

图2 考核指标(表面粗糙度)变化趋势

2.4 主要交互的平均效价

平均效价反映交互对试验结果的影响程度,因篇幅有限,本文只列举6组交互(A*B、C*D、A*C、A*D、B*C和B*D)中对Rj影响最大的一组的平均效价(见表5)。

表5 A*C搭配表

由表5可见,A3C2的搭配最好,与因素位级组合吻合,为减少试验中某一种异常数据的影响,按照A*C的9种搭配重新做了3次试验,把每种搭配的3个试验结果求和再取平均,其结果仍然是A3C2最优。

3 优化参数的现场验证

磨削工序(参数)优化的目的是通过比较成本的大小来确定最佳工艺参数[5]。为有效保证动车轴承室表面粗糙度Ra0.8 μm,同时满足较好的效率需求,根据单因素及四因素三水平正交试验确定的最优参数组合A3B3C2D3,通过生产批量验证,不仅获得的表面粗糙度值较小,而且还能较好地稳定在Ra0.46~Ra0.50 μm。

4 结语

通过上述分析,得出如下结论。

1)各因素和交互对动车牵引电动机端盖轴承室的表面粗糙度的影响,按主次顺序排列如下:砂轮粒度→砂轮粒度和工件转速的交互→砂轮转速和工件转速的交互→磨削深度→砂轮转速→砂轮转速与磨削深度的交互→砂轮粒度与磨削深度的交互、砂轮转速与工件转速的交互、砂轮粒度与砂轮转速的交互→工件转速。

2)单因素中,砂轮粒度对表面粗糙度的影响最大,磨削深度、砂轮转速次之,工件转速影响最小。在各因素中,砂轮的影响起主导作用,要加工表面粗糙度值低的表面时,应先确定砂轮粒度。

a.针对动车牵引电动机端盖,选择砂轮粒度为80#时,获得最低表面粗糙度的最优组合方案为A3B3C2D3,此时砂轮转速为最高的32 m/s,工件转速为中速21 m/min,磨削深度为0.005 mm。

b.选择砂轮粒度为60#时,获得最低表面粗糙度的最优组合方案为A2B3C2D3,此时砂轮转速为最高的32 m/s,工件转速为中速21 m/min,磨削深度为0.005 mm。

c.选择砂轮粒度为45#时,获得最低表面粗糙度的最优组合方案为A1B1C1D1,此时砂轮转速为18 m/s,工件转速为最低速度15 m/min,磨削深度为0.001 mm。

d.砂轮粒度也非越大越好,从35锻钢材料的单因素试验来看,其粒度为80#、100#时,因切削堵塞砂轮,工作面温度升高,塑性变形增大,其表面粗糙度值反而增大。

3)从正交试验结果来看,用棕钢玉砂轮磨削中碳钢端盖轴承室时,磨削深度减小,表面粗糙度降低的说法不完善。

4)用棕钢玉砂轮磨削动车牵引电动机端盖内孔时,不能孤立地考虑砂轮特性和磨削参数的单因素对表面粗糙度的影响,应综合考察砂轮粒度、砂轮转速、工件转速相互间搭配的交互影响,并按照因素间的搭配好坏确定各因素的取值。

5)就动车电动机端盖轴承室加工来看,在TAIYO KOKI NVGⅡ-8数控立式磨床上,取得较低值的表面粗糙度、较为理想的加工效率,其较优的参数组合为:砂轮粒度为80#,砂轮转速为32 m/s,工件转速为21 m/min,磨削深度为0.005 mm。

[1] 王剑彬,王勤思. 磨削加工中磨削参数的模糊优化设计[J]. 南华大学学报:自然科学版,2005,19(1):29-31.

[2] 刘贵杰,赵雷,梅宁. 磨削粗糙度在线检测方法的实验研究[J]. 仪器仪表学报,2007,28(1):168-171.

[3] 韩秋实. 机械制造技术基础[M]. 北京:机械工业出版社,1998.

[4] 孙凤池. 机械加工工艺手册[M]. 北京:机械工业出版社,2006.

[5] 梁式. 磨削工艺参数的实用优化方法[J]. 机械工艺师,1991(8):25-27.

责任编辑 郑练

Study on Influence of Grinding Parameters on Surface Roughness of Bearing Chamber

SHI Jiang1, YANG XueJun1, WANG Fujie2

(1.CRRC Zhuzhou Motor Co., Ltd., Zhuzhou 412001, China; 2.CRRC Zhuzhou Locomotive Co., Ltd.,Zhuzhou 412001, China)

Mainly focus on the grinding surface roughness parameters of the bearing chamber to study the effect of the grain size, wheel speed, workpiece speed, grinding depth and four factors of the treasonable selection of each factor level and influence factors. Use the single factor analysis method combining orthogonal experiment science, according to four factors and three levels in the vertical grinder system experiment. Carry out the scientific analysis according to experimental data for vertical grinder parameters of some rules affecting the degrees of surface roughness. Find out the parameters of the sequence and interaction effect of the surface roughness effect, and reduce the grinding parameters to determine the surface roughness, the vertical bearing chamber the grinding end cap surface roughness of economical realization has the important guiding significance.

bearing chamber, grinding, orthogonal experiments, surface roughness

TM 343+.3

A

石江(1978-),男,高级工程师,主要从事电动机工艺技术研发等方面的工作。

2016-07-08