基于DEFORM的DMFW主飞轮旋压成形数值模拟*

2016-03-08陆琼晔

陆琼晔,严 军

(1.南通职业大学 汽车与交通工程学院,江苏 南通 226001;2.南通福乐达汽车配件有限公司,江苏 南通 226001)

基于DEFORM的DMFW主飞轮旋压成形数值模拟*

陆琼晔1,严 军2

(1.南通职业大学 汽车与交通工程学院,江苏 南通 226001;2.南通福乐达汽车配件有限公司,江苏 南通 226001)

针对汽车双质量飞轮中主飞轮的成形采用铸造毛坯切削加工,加工成本高,材料浪费严重,应用DEFORM-3D软件对飞轮旋压的整个成形过程进行有限元模拟,得到了不同旋转进给比的旋压加工后的应力、应变分布效果图,以及X、Y、Z等3个方向的旋压力图,分析了变形区的应力、应变分布规律,为飞轮进行旋压加工进行了工艺研究,为优化工艺参数提供了方法和依据,降低了研制费用。

DEFORM;双质量飞轮;旋压成形;数值模拟

旋压技术作为一种先进的塑性成形工艺,是将金属平板毛坯或预制毛坯卡紧在旋压机的芯模上,由主轴带动芯模和坯料旋转,依靠芯模和成形刀具使毛坯材料产生连续的、逐点的塑性变形,从而获得各种母线形状的空心旋转体零件[1-5]。其成形原理示意图如图1所示,图1中1′~9′为坯料的连续位置。

图1 旋压成形原理示意图

DEFORM系列软件是由位于美国Ohio Columbus的科学成形技术有限公司开发的。DEFORM-3D[6]不仅能够分析金属成形过程中多个关联对象耦合作用下的变形和热特性,而且能够在考虑变形热效应以及工件与模具和周围介质热交换的情况下,确定变形的应力、应变和温度分布,从而给金属旋压工艺优化和模具设计提供了明确的指导,为实际生产提供了理论支持。

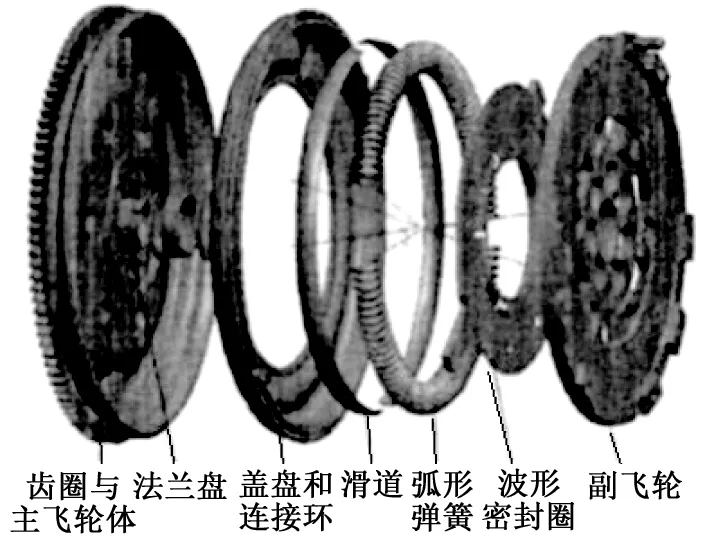

1 双质量飞轮

双质量飞轮结构图如图2所示。双质量飞轮(DMFW)是将原来的1个飞轮分成2个部分,一部分保留在原来发动机一侧的位置上,起到原来飞轮的作用,用于起动和传递发动机的转矩,这一部分称为初级质量;另一部分放置在传动系变速器一侧,用于提高变速器的转动惯量,这一部分称为次级质量。两部分飞轮之间有1个环型的油腔,在腔内装有弹簧减振器,通过弹簧减振器将两部分飞轮连接为一个整体。双质量飞轮是当前汽车上隔振减振效果最好的装置[7]。

图2 双质量飞轮结构图

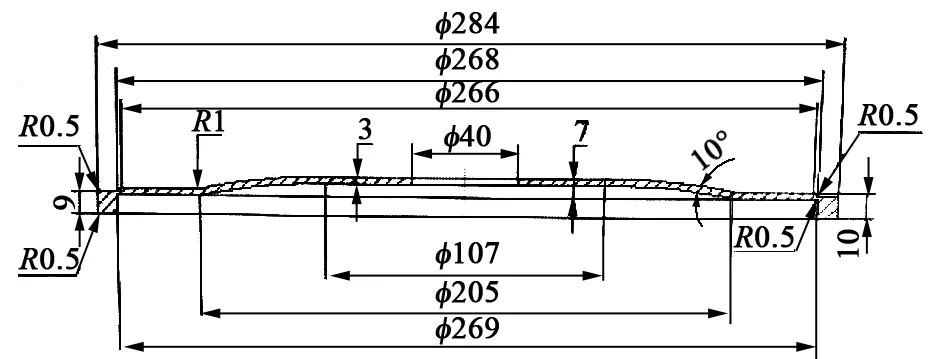

传统的飞轮加工方法都是采用铸件毛坯,进行切削加工,这种方法不仅加工工艺复杂,而且制造成本高。本文采用DEFORM-3D软件来模拟旋压成形过程,根据模拟分析后的应力、应变的分布规律,探讨并确定合适的工艺参数,为采用旋压技术加工飞轮的可行性提供依据。飞轮的零件图如图3所示。

图3 某主飞轮零件图

2 模型的建立

2.1 三维模型的建立

首先,在三维造型软件Pro/E中建模,其三维图如图4所示;然后,导入DEFORM-3D软件,采用四节点四边形单元对毛坯进行网格划分,网格类型为四面体网格,网格数为50 000,其网格图如图5所示。其中,毛坯定义为弹塑性体,芯模、旋轮等定义为刚性体,不需要进行网格划分和定义[8]。

图4 三维集合模型 图5 网格划分图

2.2 模拟方案的确定

在实际加工中,芯模、旋轮和毛坯三者之间的相对运动比较复杂。一方面,毛坯和芯模在主轴的带动下做旋转运动;另一方面,旋轮沿着轴向进给,并且由于摩擦力的作用而绕自身轴心旋转[9]。为了便于旋压过程的模拟计算且保证结果的准确性,在建立有限元模型时采用相对运动的方式,假定毛坯和芯模、尾顶块固定不动,旋轮绕着X轴(旋转中心轴)沿毛坯表面做旋转运动和轴向运动[10]。模拟进行简化处理,采用基于剪应力的摩擦模型,其表达式为:

影响金属材料旋压成形的工艺参数主要有旋轮运动轨迹、壁厚减薄率、旋轮进给率、主轴转速和旋压温度等。考虑到实际生产中采用冷旋工艺,所以旋压温度设定为室温20 ℃ 。主轴转速对旋压成形的影响较小,但是适当的转速可以改善零件表面的粗糙度并提高生产效率,当主轴转速高时,相当于单位时间内变形区的面积增加,有效限制了变形时材料的周向流动,工件变形条件得以改善,保证了工件有较高的尺寸精度和表面质量;但是过高的转速会使机床产生振动,因此主轴转速设定为500 r/min。具体的工艺参数数值见表1。

表1 飞轮旋压数值模拟工艺参数

根据文献[11]的要求,平板毛坯普通旋压一般有3种轨迹曲线,分别为斜直线、凹曲线和凸曲线。由于凹曲线是生产中最常用的普旋轨迹,因此采用凹曲线来模拟坯料的成形。

3 模拟结果及分析

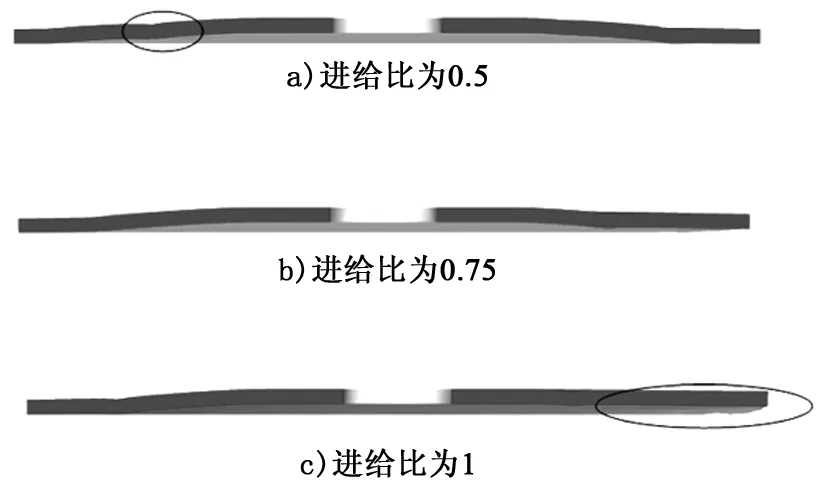

3.1 进给比对模拟结果的影响分析

进给比分别为0.5、0.75和1的3种旋压过程的模拟结果如图6所示。对3种进给比的旋压模拟结果进行分析,进给比为0.5和0.75时,零件尺寸基本符合要求;进给比为0.5时,零件出现略微厚度不均;进给比为1时,零件出现成形不完整的情况。

图6 不同进给比的模拟结果图

3.2 应变场分析

3种进给比的旋压过程应变场分布云图如图7所示。从图7中可以看出,进给比为0.5和0.75时,应变值分布在0.2以下,而进给比为1时,应变值分布在0.3左右。

图7 不同进给比的应变场分布云图

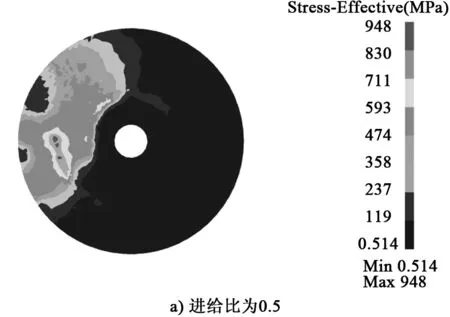

3.3 应力场分析

不同进给比的应力场分布云图如图8所示。从图8中可以看出,对于3种进给比,最大主应力的区域都分布在毛坯斜面与平面相接的位置,进给比为0.5时,主应力最大值为104 MPa;进给比0.75时,主应力最大值为140 MPa;进给比为1时,主应力最大值为332 MPa。

图8 不同进给比的应力场分布云图

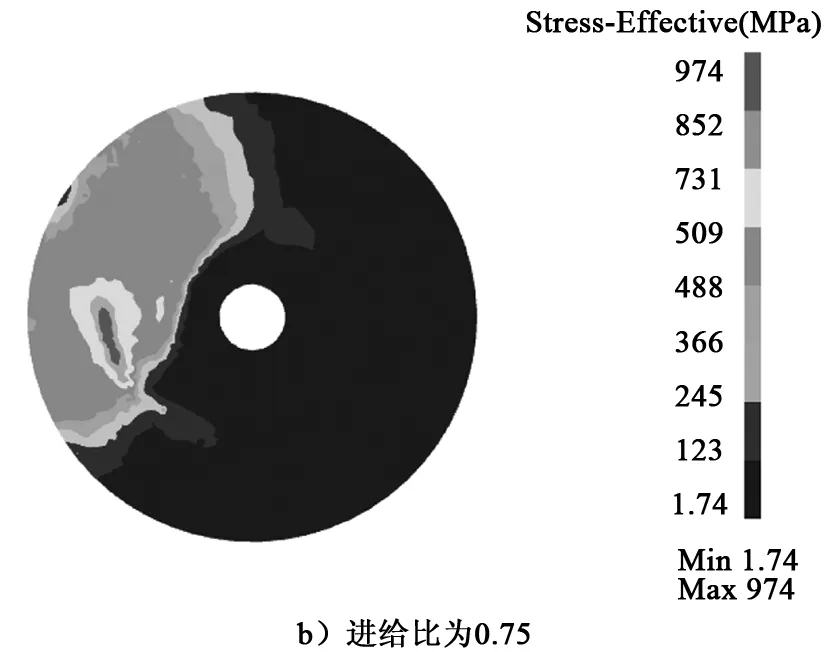

不同进给比的等效应力场分布云图如图9所示。从图9中可以看出,对于3种进给比,等效应力分布一致,最大的应力值都分布在旋轮的位置,分别为947、974和948 MPa。

图9 不同进给比的等效应力场分布云图

3.4 旋压力分析

不同进给比X向旋压力曲线图如图10所示。从图10中可以看出,进给比为0.5时,X向旋压力最大,最大值为5.87 t;进给比为1时,平均旋压力值最小。

图10 X向旋压力曲线图

不同进给比Y向旋压力曲线图如图11所示。从图11中可以看出,进给比为0.5时,Y向压旋力最大,最大值为2.15 t;进给比为1时,平均旋压力值最小。

图11 Y向旋压力曲线图

不同进给比Z向旋压力曲线图如图12所示。从图12中可以看出,进给比为0.75时,Z向旋压力最大,最大值为8.44 t;进给比为1时,平均旋压力值最小。

图12 Z向旋压力曲线图

4 结语

通过对3种进给比的旋压过程进行分析可得:1)进给比为0.5和0.75时,应变值分布在0.2以下,进给比为1时,应变值分布在0.3左右;2)进给比为0.5时,主应力最大值为104 MPa,进给比为0.75时,主应力最大值为140 MPa,进给比为1时,主应力最大值为332 MPa;3)3种进给比的等效应力分布一致,最大的应力值都分布在旋轮的位置,分别为947、974和948 MPa;4)进给比为1时,3个方向的旋压力值与其他2种情况相比,旋压力最小;5)由于发生较小的塑性变形,3种进给比的应力、应变及旋压力相差不大,从尺寸精度方面比,进给比为0.75时符合要求,因此建议进给比设定为0.75。

[1] 胡建军,李小平. DEFORM-3D 塑性成形CAE应用教程[M].北京:北京大学出版社,2011.

[2] 日本塑性加工学会.旋压成形技术[M].陈敬之,译.北京:机械工业出版社,1986.

[3] 王成和,刘克璋.旋压技术[M].北京:机械工业出版社,1986.

[4] 陈适先.强力旋压工艺及设备[M].北京:国防工业出版社,1986.

[5] 许洪烈. 强力旋压技术[M].北京:国防工业出版社,1984.

[6] Kim S Y, Im Y T. Three-dimensional finite element analysis of non-isothermal shape rolling[J]. Journal of Materials Process Technology,2002,127(1): 57-63.

[7] 严正峰. 双质量飞轮设计与制造的关键技术研究[D].武汉:武汉理工大学,2009.

[8] 陈如欣,胡忠民. 塑性有限元法及其在金属成形中的应用[M].重庆:重庆大学出版社,1989.

[9] 刘振岗,叶广宁,张玎,等. 某型航空发动机导流环旋压成形工艺研究[J]. 新技术新工艺,2016(2):16-18.

[10] 王大力,郭亚明,王宇,等. 镍基高温合金筒形件毛坯错距旋压工艺研究[J]. 新技术新工艺,2016(2):12-15.

[11] Hayma M, Kudo H,Shinokura T. Study of the pass schedule in conventinal simple spinning[J]. Bulletin of JSME, 1970,13(6): 1358-1366.

* 江苏省科技基础设施建设计划项目(BM2015292) 江苏省高职院校教师2015年度高级访问工程师研训项目(2015FG033) 2014AA瞪羚企业培育计划项目(AA2014015)

责任编辑 马彤

Numerical Simulation of Spinning Forming Process of Major Flywheel on DMFW based on DEFORM

LU Qiongye1, YAN Jun2

(1.Department of Automobile and Transportation, Nantong Vocational University, Nantong 226001, China;2.Nantong Fuleda Auto Parts Co., Ltd., Nantong 226001, China)

The major flywheels of DMFW in the automobile are produced by casting blank on the forming process of the traditional machining with the disadvantage of high cost and severe waste material. The forming process of flywheel is simulated numerically by the software DEFORM-3D. The curves of forming by different revolving feed ratio are presented, and the distribution regularity of stress and strain in the forming zone is analyzed. The results are useful to the study of the flywheel spinning and optimization of the technological parameters. Furthermore, the cost of the development is lowed.

DEFORM, DMFW, spin-forming, numerical simulation

TG 386.3+2

A

陆琼晔(1978-),女,讲师,硕士,主要从事汽车材料等方面的研究。

2016-08-24