高性能系统的氮化镓热分析

2016-03-07DylanMurdockMarkC.Woods

Dylan Murdock Mark C.Woods

摘要:本论文讨论了Qorvo公司针对高性能微波GaN HEMT器件和MMIC采用的基于建模、实证测量(包括微区拉曼热成像)和有限元分析(FEA)的综合热设计方法,该方法极为有效,且经过实证检验。通过适当解决FEA的边界条件假设和红外显微镜的局限问题,无论在产品还是最终应用层面上,所得到的模型计算结果都比基于较低功率密度技术的传统方法的精度更高。

关键词:热建模;热分析;芯片贴装方法;Qorvo公司

DOI:10.3969/j.issn.1005-5517.2016.1.003

系统对放大器输出功率的要求越来越高,这推动了固态技术的持续进步。与此同时,推动技术进步的应用也取得了长足的发展。仅仅数年前的十几瓦功率要求现已增加到五十瓦以上。碳化硅基氮化镓(GaN-on-SiC)现已成为一种出色的器件制造技术,与传统砷化镓(GaAs)赝晶型高电子迁移率晶体管(pHEMT)技术相比,具有高功率密度(典型值大于SW/mm)、高漏极工作电压(典型值为20V至48V),及大体相当的增益和漏极效率特性。在较小的电路面积内获得更多功率的要求促进了GaN功率放大器产品的发展:这类产品无论在产品层面还是系统层面都面临着散热难题。

为了充分了解GaN技术的热影响,人们开发了一种包括芯片级电气建模、实证测量和有限元分析在内的多要素方法。本文将分四部分讨论这种GaN热分析方法:

热建模和实证测量,包括微区拉曼测量;

热分析,包括有限元分析(FEA)、红外显微镜的使用和局限,以射频测试辅助验证;

芯片贴装方法,包括考虑环氧树脂相比焊接方式产生的接触电阻和影响器件工作温度的芯片贴装性能;

以及Qorvo公司改进型封装选项,包括铜基GaN和塑封GaN;

1 热建模和实证测量

为构建特定工艺的基准热模型,使用场效应晶体管的菲线性模型进行GaN器件的电气仿真,以获得针对发热量的估算数据,从而对热性能做出初步预测。然后对器件进行物理制造与测试。

通过电气测量和微区拉曼测量收集实证热数据。拉曼热成像是一种基于拉曼散射光谱的非侵入式光学技术,可实现亚微米空间内的温度测量,时间分辨率可达纳秒级别。它探测材料中由温度引起的、声子相对于基准声子频率的偏移(基准声子频率在环境温度下测定)。更多有关微区拉曼热成像的实验设置与应用详情请参见[1-2]。

拉曼热成像已成为针对较小物理尺寸的一种重要的高精度测量方案。经过改进,能为低至0.5μm以及微米级的深度分辨率提供经过验证、精确且可重复的空间分辨率,以实现真实的3D热成像。传统红外热成像测量所涉及的侧向空间均化计算会导致低估器件峰值温度,拉曼热成像针对这一情况进行了改进,以下将展开讨论。

包括微区拉曼和电气测量在内的组合式测量法应与热仿真一同使用、以获得有关GaN器件热属性的精确信息。

采用测量数据作为实证基准可构建FEA模型:该模型可用作热性能建模和预测的基准。微区拉曼测量和FEA之间通常需多次迭代才能构建模型,迸而为不同几何尺寸与材料堆叠提供良好相关性。

有限元仿真用来确定在特定高温下器件工作所需的功率和环境条件,以便正确加速和测量器件寿命。该测得的寿命数据用于构建器件可靠性Arrhenius曲线。如今的GaN晶体管的栅长尺寸小至0.15μm及以下,这意味着微区拉曼热成像依然对部分区域进行了均化计算。采用本文方法,则这些被平均的数值可反映在热模型和器件可靠性Arrhenius曲线中。该方法紧密结合了平均失效时间(MTTF)曲线与产品级热分析数据,可精准预测产品寿命。

2热分析

完成基准热模型开发后,便可利用FEA精准预测产品级沟道温度和热阻。FEA始于芯片级仿真,经过封装级直至系统级,并在此对封装产品进行更高装配级别的检验。

建模与测量热生成和热消散时,选择适当的功率边界条件并理解这些假设的影响很重要。一般而言,不实际或不恰当的假设发生在设置温度和热消散边界条件时,这些不实际的预测和测量经常会导致产品设计在数据手册中显示工作良好,但在实际应用中出现故障。

2.1 红外显微镜的使用和限制

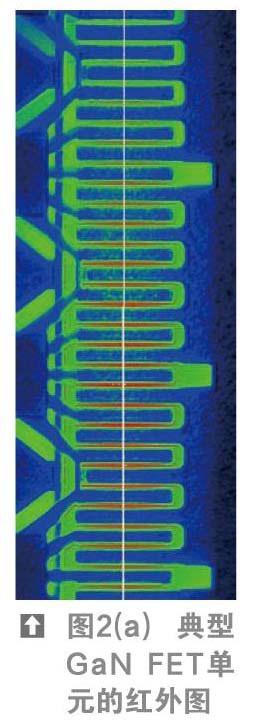

红外显微镜广泛用于寻找半导体器件中的热点以确定故障位置。但是,热特性中的红外应用受到空间分辨率的限制。红外显微镜无法解析GaN晶体管活跃区域那样小尺寸的点。因此,当对GaN活跃区域进行测量时,会与温度较低的菲活跃区域进行平均。换言之,假设对仅有0.25μm宽度的区域进行红外测量,则测得的温度读数可能比活跃区域的峰值温度低20-30℃。分立式GaN晶体管的红外图示例如图2所示。

典型的红外显微镜采集中波红外(MWIR)频谱光线。MWIR测量的空间分辨率理论极限值可通过瑞利判据计算得到:

D:0.61λ/N.A.

D=可解析目标之间的距离;λ=波长(MWIR为3-5μm);N.A.=数值孔径(不可超过1)。

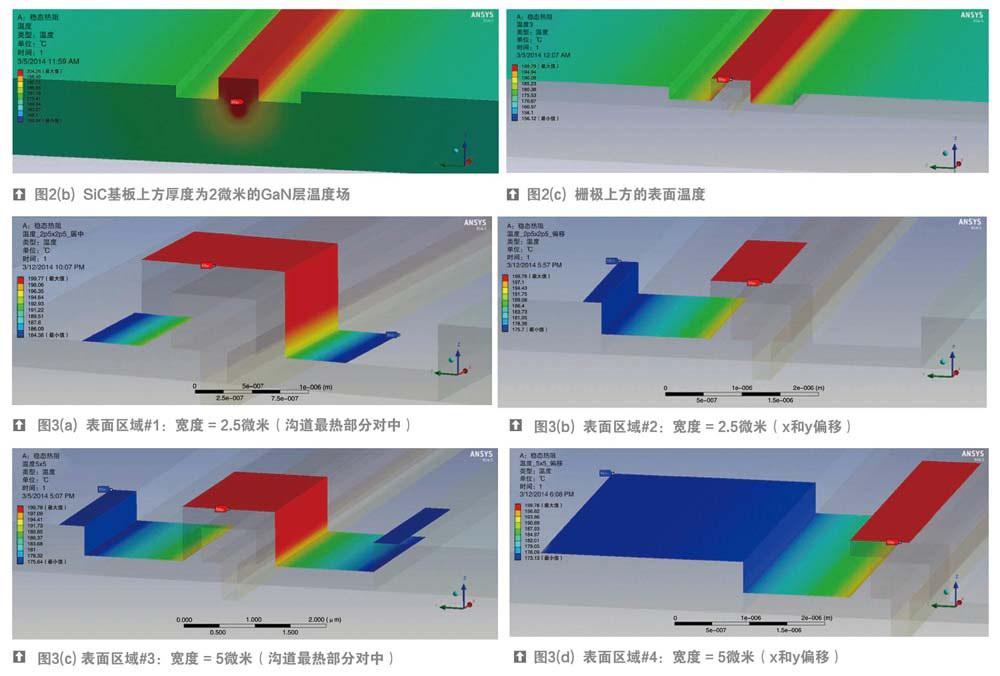

为了演示测量GaN器件时红外分辨率限制的影响,在此构建了一个GaN器件的半对称有限元模型。假设该模型对于y轴左右对称。该仿真将器件置于0.040”厚的铜钨合金基板上,并使用AuSn工艺贴装芯片。在CuW基板上施加85℃边界条件。

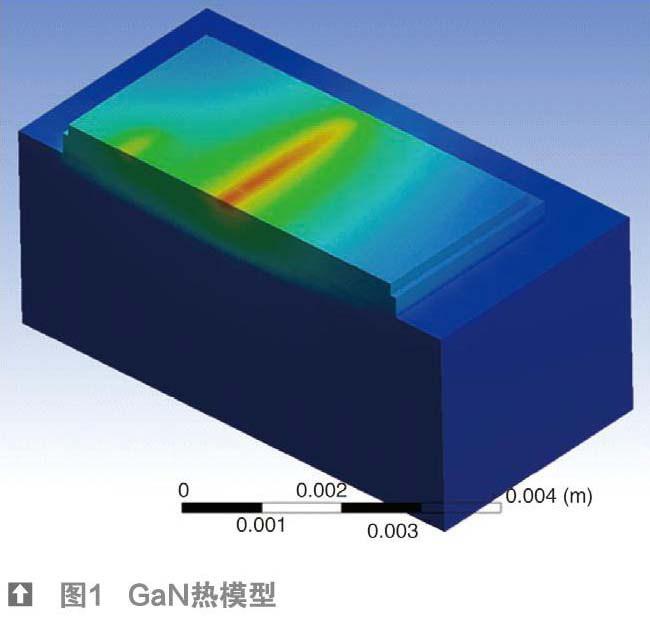

在沟道下方施加典型的GaN器件容积热载荷,得到的3D温度场如图2(a)的等高线图所示,相应的表面温度如图2(b)所示。

仿真期间记录的峰值温度为204℃,位于GaN沟道中点(对此半对称模型为x=0)。该条件发生在基板表面下方,无法通过红外热成像显现。表1列出了红外测量记录的表面区域的最高温度和平均温度。这些表面区域如图3(a)到3(d)所示。

在这个理想示例中,使用红外热成像来对通道上方的2.5μmx2.5μm表面区域成像(具有代表性的红外分辨率极限),得到的测量值低估了峰值沟道温度,低估值为8-15℃。偏移范围是由于无法精确对齐沟道最热区域顶部的一个像素中点所导致的。图3(b)和3(d)显示使沟道处于像素成像区域边界的像素对齐影响。这种情况下,2.5μm x2.5μm区域的平均表面温度会低估最高通道温度,低估值超过15℃。使用5μm x 5μm面积会使误差扩大到21℃。

对于GaN热分析,亚微米工艺可用来制造热点远小于0.5μm的晶体管、而红外显微镜只能解析——就完整的细节而言——振幅大一个数量级的波。

此外,红外热成像仅测量晶体管的表面温度,而峰值温度实际上发生在表面下方的氮化镓外延层。在半导体材料的热时间常数高于热源脉冲宽度的工作情况下,这种测量温度的降幅将扩大、影响测量温度范围。

最后,芯片表面的辐射系数(ε)快速变化。常见的解决方案是在芯片上喷涂哑光黑,以得到接近ε=1的结果,但无法真正创建一个持续的黑体。

这里展开讨论了上述示例中辐射系数的影响。假定测量面积为理想小面积,可以看到红外热成像低估了峰值GaN通道温度,低估值高达34℃。

这会产生另一个挑战,即涂料对芯片产生介电负荷,它可能难以预测,且通常是不连续的。这会改变射频性能,进而影响精度和可重复性。

2.2 辅助验——射频测试

辅助验证方法包括在预计沟道温度为200℃(举例而言)的条件下装配并测试器件。如果射频性能发生偏移,则可能与功率输出的温度灵敏性有关。

通过多种方法进行热分析时,重要的是,须记住适当FEA边界条件假设的重要性和红外显微镜的局限性,模型输出在数据手册和应用中均要更精确可靠。

3芯片贴装方法

3.1考虑环氧树脂相比焊接方式产生的接触电阻

导电环氧树脂与焊接相比,一般可忽略接触电阻,并且假定环氧树脂接点处的热传导性与环氧树脂数据手册中的一致。首选方法是将焊接性能基准实证化,然后决定与焊接有关的环氧树脂实际性能,以便支持更精确的仿真和权衡取舍研究。这使得接触电阻成为环氧树脂接点热阻抗的重要贡献因素。如果数据手册中的数值用于无接触电阻的模型中,则会导致热阻计算的过度优化。

3.2影响器件工作温度的要素:芯片贴装性能

芯片贴装热性能对器件的工作温度来说是一个非常重要的影响因素,热建模的挑战之一是为其找到精确的估值。

芯片贴装焊接/环氧树脂供应商通常只列出产品的体导热率(k)。这只是总芯片贴装热阻抗的一个分量。胶层厚度、界面阻抗、空洞和填充特性等都会影响热阻,且这些因素在很大程度上取决于点胶和固化工艺。此外,芯片贴装完整性与性能受材料属性和被黏合的两种材料的表面特性所影响,通常需要进行实验才能了解芯片贴装解决方案的工作性能。

图4展示了胶层厚度、体导热率和总芯片贴装热阻之间的关系。

图5展示了精确芯片贴装性能数据的重要性。图中,GaN功率放大器芯片采用典型QFN封装建模。最大沟道温度针对芯片贴装热阻抗(RD/A”)进行绘制。

随着RD/A”接近于零(即芯片贴装性能提升),最高沟道温度(TCH)下降,接近芯片和QFN基板的传导热阻所确定的限值。左侧垂直虚线表示完全由测得的胶层厚度(L)和供应商提供的体热导率数值(k)计算得到的RD/A”。右侧垂直虚线表示实验室测得的RD/A”。

就该特定芯片/封装组合而言,不考虑界面阻抗时,TCH低估了40℃。

本模型的芯片工作时PDISS=23W。如果计算得到总封装热阻Rθ,则忽略界面阻抗时得到的错误值为:

Rθ=(TCH-TBASE/PDISS=(180℃-100℃)/23W=3.5℃/w

而实际封装热阻可更为精确地表示为:

Rθ=(TCH-TBASE/PDISS=(220℃-100℃)/23W =5.2C/W

4 Qorvo公司改进封装选项

Qorvo公司在满足全球GaN技术要求方面处于业界领先地位,制定了丰富完善的研发计划,并发布了大量基于GaN标准的产品。随着GaN技术的发展及其功率潜能逐渐为人所实现,现有的半导体封装技术已经难以有效支持高功率GaN产品。在此背景下,Qorvo公司开发了改进型封装选项,为不断扩展的军事和商业GaN应用提供完整的产品解决方案。Qorvo公司用于高性能系统的最新GaN封装选项有铜基GaN和塑封GaN,它们呈现于2014年发布的大量产品之中。

4.1铜基GaN

铜封装可实现高可靠性、高功率、大芯片尺寸,目前此类需求正不断增加。Qorvo公司开发了包含引脚的铜法兰封装(通常称为模块)可处理极高功率,同时可轻松调节以满足小尺寸、大尺寸、多芯片和元器件的要求。铜法兰相对于低CTE工业标准(比如CuW和CuMo)的热性能非常出色,同时可增加系统级可靠性,允许焊接至高CTE散热片。

4.2塑封GaN

Qorvo公司还提供塑封GaN选项——空腔塑封或超模压塑封。这些封装尺寸小、成本低,但依然具有良好的功率容量。塑料封装的CTE与PCB匹配,因此具有很好的系统级可靠性。小封装尺寸和出色的射频性能使其成为昂贵的法兰或金属背板模块元器件的绝佳替代产品。

5 总结

总而言之,包括微区拉曼和电气测量在内的组合式热测量法精度高,且应当与热仿真一同使用,以获得有关GaN器件热性能的精确信息。使用这种综合方法可实现紧密联系的MTTF曲线和产品级热仿真。

其他重要的考虑因素有:针对高性能系统的高级封装选项、环氧树脂相比焊接时的接触电阻,以及影响器件工作温度的芯片贴装性能。

参考文献:

[1]N.Killat and M.Kuball,Unversity of Bristol,H.H.Wills Physics Laboratory;T.-M.Chou,U. Chowdhury,and J.Jimenez,Qorvo,Inc.Temperature Assessment of AIGaN/GaN HEMTs:A Comparative study by Raman, Electrical and IR Thermography

[2]J.Pomeroy,M.Bernardoni,M.Kuball, H.H.Wills Physics Laboratory, University of Bristol;D.C.Dumka, D.M.Fanning, Qorvo,Inc.Low Thermal Resistance GaN-on-Diamond Transistors Characterized by 3-D Raman Thermography Mapping

[3]S.Kiefer, M.Nair,P.Sanders,J.Steele,M.Sutton,R.Thoma, S.Wilson, Motorola Digital DNA Laboratories; G.Albright,C.Li, J.McDonald,Quantum Focus Inc.Infrared Microthermography for Integrated Circuit Fault Location;Sensithnty and Limitations