让管技术在双管排滚筒冷渣机上的应用

2016-03-06甘政淡康彬邓微

甘政,淡康彬,邓微

(四川白马循环流化床示范电站责任有限公司,四川 内江 641005)

让管技术在双管排滚筒冷渣机上的应用

甘政,淡康彬,邓微

(四川白马循环流化床示范电站责任有限公司,四川 内江 641005)

膜式壁滚筒冷渣机是循环流化床燃煤机组上重要的排渣设备,它能对炉渣进行冷却,并利用炉渣温度加热给水,使部分给水温度从30℃左右加热到90℃左右,降低机组煤耗。白马公司#61机组双滚筒膜式壁冷渣机结构中,存在部分检修位置空间不足,检查难度较大的问题。通过让管技术改造,能在不影响换热及排渣温度的情况下解决冷渣机在检修检查过程中的空间问题,降低了换热管道漏水的可能性,提高了设备的可利用率。

膜式壁;管排;温度;让管;检修空间

冷渣机是一种实现物料之间热量传递的安全节能工艺设备,在循环流化床锅炉行业被普遍应用。近年来,随着冷渣机设备的大型化、内部换热管结构的紧凑化,使冷渣机内部检查检修难度日益加大。让管技术是通过改变原有管道的位置,通过对流体管道的重叠、移位,让出部分空间的工艺技术措施。白马600MW循环流化床机组现在布置6台双管排模块式滚筒冷渣机,换热结构主要由内筒、外筒、螺旋片、换热片等组成,由于内筒与外筒之间流动间隙较小,使内筒外壁受热面管排检查困难,容易造成换热管排漏检。

1 让管的必要性

双管排模块式滚筒冷渣机换热管排可以分为高温段和低温段,高温段在下渣口向后延伸3米范围内,3米位置后为低温段。在高温段,灰渣急剧换热,辐射换热能力强,管道及金属件热疲劳强度大。

通过在冷渣机外筒体上增加测温孔、测温仪器取平均值,发现高温段能将灰渣从900℃左右降低到400℃左右。低温段虽然长,但是换热能力由于热辐射下降和传热温差下降而逐渐降低。当温度下降到400℃以下后,温度对碳钢的热疲劳影响逐渐下降,低温段管排由热疲劳引起的故障很少。

高温区膜式壁在运行过程中,由于设备在转动状态换热,管排所受不均性温度变化较大。在加工制造中的残余应力与使用过程中的工作应力共同影响,并加上炉渣存在轻微的腐蚀性,容易导致鳍片、导渣片焊缝位置发生裂纹。虽然这些开裂点不会产生大范围漏水,但是滴漏的水与灰渣长时间反应,容易造成灰渣在冷渣机筒体内板结,增加检修难度。

热疲劳造成的换热管漏水不是偶然性的问题,它是长时间运行过程中,从量变到质变的一个过程。如果在每一个检查周期(1个月一次)能有效的检查预防热疲劳造成的管排缺陷,前期判断并预防处理,杜绝冷渣机的漏水。

2 让管实际运用

根据白马前期冷渣机漏水特点,发现热应力轻微裂纹滴漏造成的设备泄漏故障均集中在高温段。为了解决定期高温段检查检修的便利性,2015年白马公司对该结构冷渣机进行让管改造。

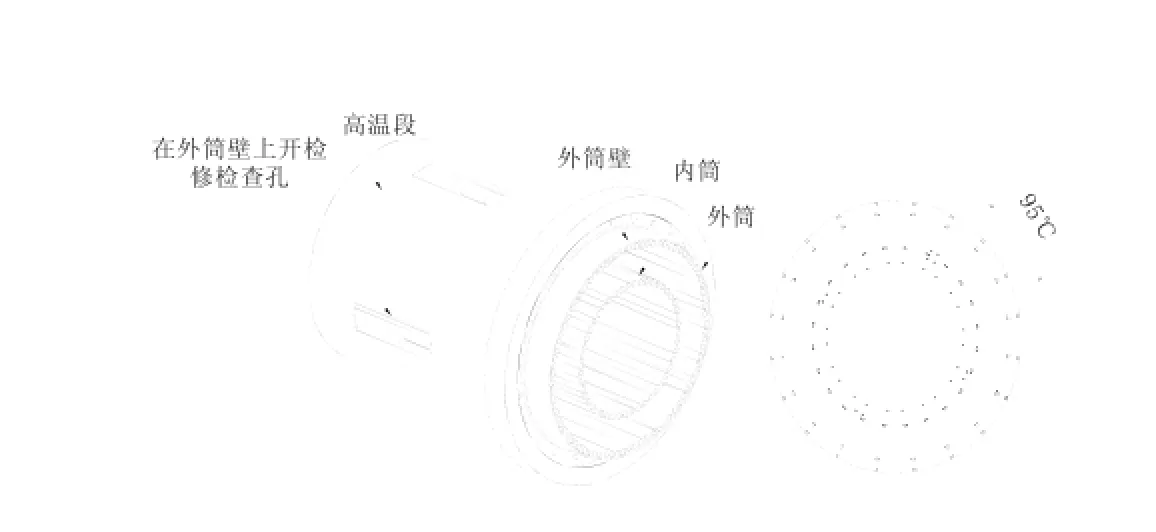

让管主要是利用弯管将外管排向外筒体两边移开,同时在外筒体高温段开设800×250mm的长方形检修孔。

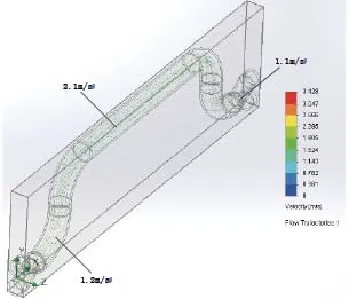

外管排组由两根回水管及两根进水管组成,将外管排两组供水管二合一为一根供水让管,两组回水管二合一为一根回水让管,让管靠近筒体外壁,形成一个检查孔。并以相同的的结构在高温段处开设5组检查孔。在开孔后,整个视线空间能覆盖内筒外壁,0~2.5m长度范围的检查视野达95°,不存在检修死区(图1)。

图1 让管空间布局图

图2 中将两根供水管和两根回水管采用三通合二为一成让管,让管穿过外部筒体钢板,管道与外部筒体钢板贴近,这样不会影响管道的受热膨胀,也将需要的检修检查空间让开,起到检修孔的作用。

图2 让管结构图

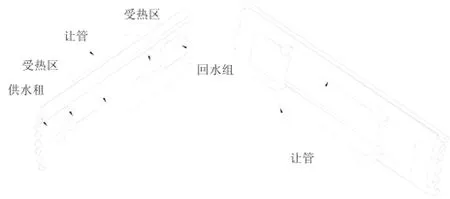

3 让管的流态

将两管并联后,通过让管流速变化趋势,来判断冷渣机让管处是否存在传热恶化情况。冷渣机在设计时,按照美国换热器协会(HEI)发布的《电厂换热器标准》(PPHX)进行流速控制。该标准提出最大换热管内流速碳钢管不超过2.4m/s进行设计。通过供水处旋转接头压力表可以测得供水压力门后为1.5MPa,回水压力门前测得1MPa。水管直径由两组内径50mm的换热管合并为内径为64mm的换热管,管道的流通整体截面积减小。

采用流态模拟的方式,对整个变换区域的管组进行流速及流态检查。三通外壁形状与流体运动时流迹线接近,没有在三通处形成回流漩涡,避免了在三通处局部传热恶化,不影响流态变化。流速在三通前部为1.1m/s,合管后增大到2.1m/s,后部三通处流速又降低到1.2m/s(图3)。以温度为60℃流速水运动粘度计算雷诺数:

公式中ρ为温度下的密度,v为流速,d为管道内径,η为运动粘度。

在1.2m/s时,Re=114884>4000 流体为紊流状态;在2.2m/s时,Re=219324>4000流体为紊流状态,符合管道传热设计。

4 让管过程其它技术特点

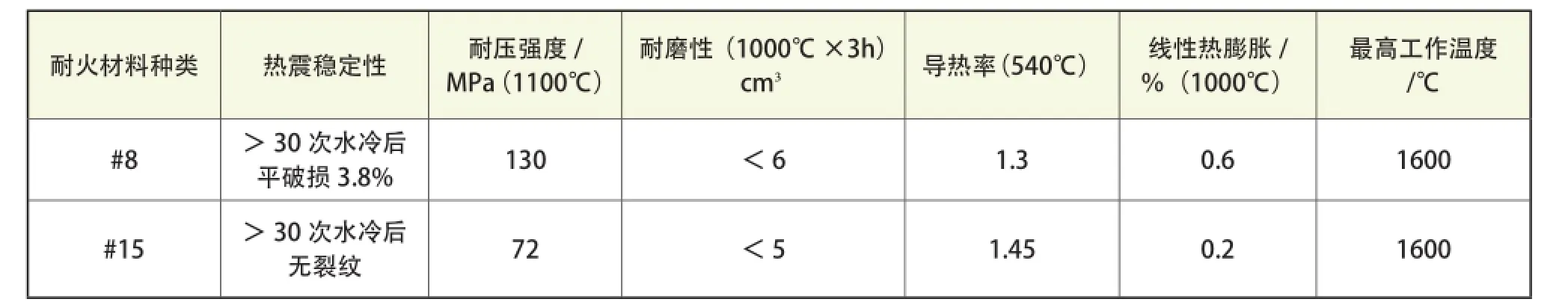

管排采用让管后,在冷渣机外筒内部形成了两组受热区。为了避免外壳钢板干烧无冷却造成钢板碳化变形,在受热区内填充耐火材料。同时耐火材料浇筑可以保护双筒冷渣机内部支撑件的整体刚性。耐火材料理化性能如表1。

表1

图3 让管流速分布图

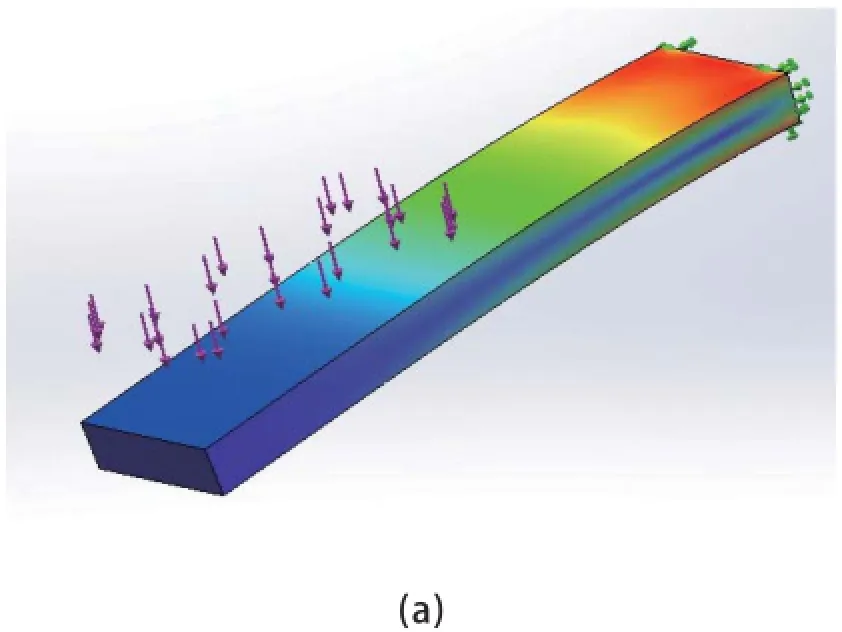

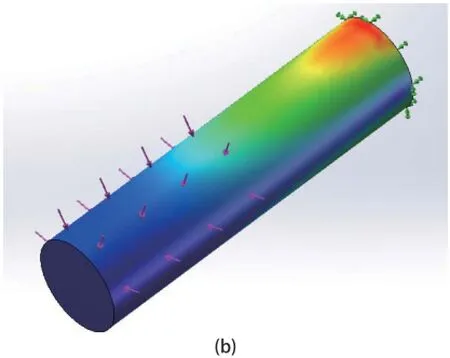

原设计的支撑结构支撑件较扁薄,采用让管后,支撑件由16×50的方形结构增大到直径50圆形结构,这种结构由于截面积增大,其支撑强度也增大,图4通过在支撑部件增加相同载荷500N时,支撑部件应力变化特点,采用方钢结构时,在水平位置支撑件受力位移发生变化,圆钢受力应力分布均匀性较好。由于管道内有水高速流动,容易产生管道振动,圆形结构在水平、垂直、倾45°时更能稳定内管排,不让内管排发生振动等机械缺陷。

内部导渣片采用耐高温钢制作,能保证检查孔处设备走渣顺畅不发生阻塞。

图4 支撑结构应力对比图

图4 支撑结构应力对比图

5 技改后试验测试

技术改造完成运行3个月后,2016年1月对该新结构技术可靠性及性能进行验证。

检修空间验证:打开5组检修孔后,内筒0~2.5M位置均能进行检修,检查检修空间满足技改设计要求。排渣温度验证:在4r/min转速下对回水温度及出渣温度进行试验。回水温度采用系统自带DCS数据,出渣温度采用红外线测温仪取渣堆中部温度,渣温<150℃,水温<100℃。

6 结论

双筒冷渣机通过对设计验证,整体有效换热面积较大。但是受限于检查难度,造成了设备维护不方便。通过让管结构改造,不仅提高内管排支撑强度,也提高设备检修的便利性。设备改造后近1年运行观察,设备定期检查方便,至今未发生过泄漏。

让管结构改造能提高现有膜式壁冷渣机运行可靠的一项重要技术。它不仅能利用在双筒膜式壁冷渣机上,也同样能运用在不方便检修的其它换热设备上,是一项投入低,见效大的技术。

[1]Standards for Power Plant Heat Exchangers[S].4th Edition,2004.

[2]郭海霞.小型锅炉锅筒开裂原因分析[J].理化检验(物理分册),2008,05.

[3] 聂清德,段振亚,谭薇等.关于TEMA标准《流体诱发振动》若干问题的讨论(二)[J]. 压力容器,2004.

[4]聂清德,段振亚,谭薇,等.关于TEMA标准《流体诱发振动》若干问题的讨论(二)[J]. 压力容器,2004

TM621

A

1671-0711(2016)12(下)-0159-03