风电机组变桨轴承连接螺栓强度分析

2016-03-04孙振生张爱强

文 | 孙振生,张爱强

风电机组变桨轴承连接螺栓强度分析

文 | 孙振生,张爱强

变桨轴承安装于叶片和轮毂之间,轴承内、外圈通过螺栓分别与叶片和轮毂联结,叶片可以相对其轴线旋转以达到变桨目的。风电叶片螺栓主要在变载荷作用下工作,容易发生疲劳断裂,进而影响整个机组的安全运行,因此其强度的设计与分析非常重要。

VDI 2230-2003高强度螺栓连接系统计算由德国工程师协会于2001年10月推出,现在被各领域广泛应用。该准则适用于钢制高强度、强度等级在8.8-12.9及靠摩擦传递工作载荷的螺栓连接。通常,工作载荷由静态轴向载荷或交变轴向载荷(作用方向重合或平行于螺栓轴线)组成,另外,横向载荷、扭转力矩与弯曲力矩也可能发生。VDI 2230-2003高强度螺栓连接系统计算适用于单个螺栓在各种工况下的强度校核。

本文主要研究在已知载荷条件下,风电叶片螺栓的静强度和疲劳强度是否满足设计要求。风电机组变桨系统结构示意图如图1所示。

工况条件及载荷处理

一、螺栓连接技术参数

图2为风电机组变桨轴承FL-HSB2640DFT1的连接螺栓分布图。该轴承外圈螺栓的中心径是Φ2780,圆周布置100个M36螺栓。内圈螺栓中心径是Φ2500,布置有72个M36螺栓。轴承内外圈连接螺栓及其被连接件技术参数如表1所示。

二、载荷条件

根据图2所示的风电机组变桨轴承连接螺栓组分布及受力,将螺栓组受力的坐标系方向定义如下:x-与轴承平面平行;y-与轴承平面平行;z-与轴承轴线重合。载荷坐标系下的Mres按疲劳载荷谱给定。螺栓组当量静态载荷如表2所示。

表1 被连接件技术参数

表2 当量静态载荷

三、螺栓组及单个螺栓受力分析

风电叶片螺栓组连接受力分析中,螺栓的受力是在所作假设条件下,根据静力平衡和变形协调条件求出。已知载荷坐标系下的外载荷,根据VDI 2230-2003和文献,建立单个螺栓的受力模型,计算出单个螺栓的轴向力、横向力、扭转力矩和弯曲力矩。

螺栓组承受外载荷如下:横向载荷FX,FY,轴向载荷FZ,绕Z轴的扭矩MZ,绕X,Y轴的倾覆力矩MX,MY。将这4种载荷分解到单个螺栓上,则单个螺栓所受的力有4种,分别为:轴向载荷FA,横向载荷FQ,扭转力矩MT,工作力矩MB。

螺栓组受力分析时,假设螺栓为弹性体,其变形在弹性范围内;且每个螺栓预紧力相同;结合面压强均布;被连接件为刚体;受载后结合面仍保持平面接触。变桨轴承内外圈螺栓受力如图3所示。

载荷通过螺栓组形心,因此各螺栓分担的工作载荷相等。变桨轴承内圈螺栓组中最危险螺栓所受最大横向载荷:

由于载荷FZ垂直于连接结合面,通过螺栓组的形心;并且各个螺栓截面直径一样,所以,每个螺栓所受轴向力均相等,为:

假设被连接件是弹性体但其结合面始终保持平面,在MXY作用下轴承内圈有绕通过螺栓组形心的轴向翻转的趋势。根据轴承内圈的静力平衡条件:根据螺栓变形协调条件:

倾覆力矩MX,MY分解到单个螺栓上的最大轴向力FA2:

所以,变桨轴承内圈螺栓组中最危险螺栓所受最大轴向载荷FAmax=FA1+FA2=781.4kN。

单个螺栓所受扭转力矩绕螺栓轴线旋转,轴承内圈单个螺栓无扭转力矩,故MT=0。假设被连接件是弹性体但其结合面始终保持平面,螺栓组受倾覆力矩。但单个螺栓不受弯曲力矩,故MB=0。

四、设计要求

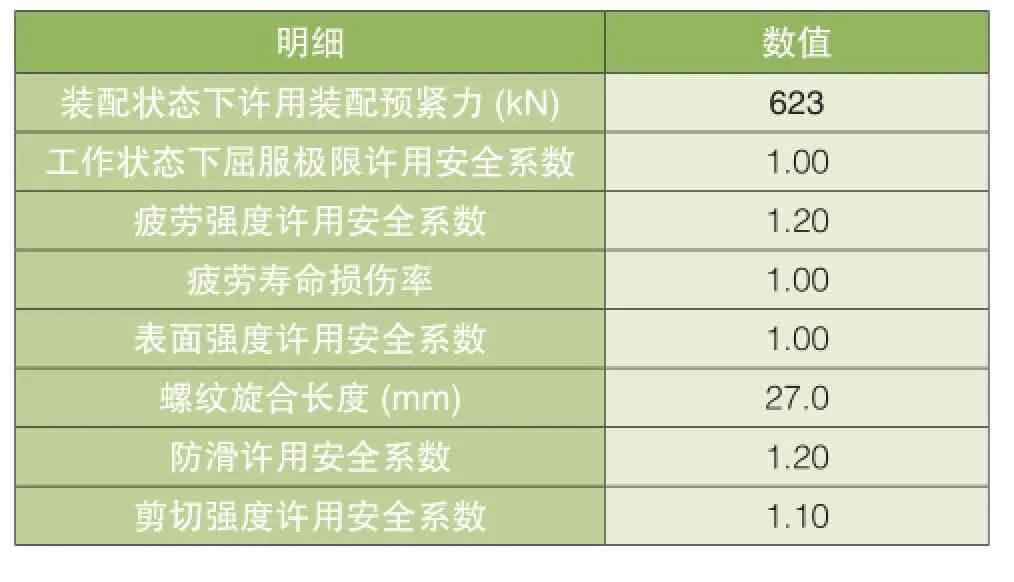

许用安全系数及载荷许用值均依据VDI 2230-2003选取,如表3所示。

表3 螺栓许用安全系数及载荷许用值

轴承内圈螺栓强度分析

风电机组叶片根部通过72个M36螺栓与变桨轴承内圈连接。螺栓连接的夹紧方式和载荷形式是偏心夹紧与偏心载荷,由于预紧力的变化,装配过程与工作过程分别校核。

一、中间参数计算

根据VDI 2230-2003的计算要求和风电叶片螺栓连接实际情况作必要的简化处理。

风电叶片螺栓连接在偏心夹紧和偏心载荷情况下,必须验证连接关系有效性。根据VDI 2230-2003中变形体理论,轴承内圈连接可以看做是螺钉连接。连接结合面的尺寸极限值G'=2dw=110mm,轴承内圈与叶片根部结合面上垂直于宽度b的尺寸cT=111.25mm。因此,不满足G' ≥ cT的条件。螺栓极限尺寸不在有效范围内,后续计算会出现一定误差。

(一)被连接件所需最小夹紧力

在轴承内圈与叶片根部结合面处,所需的最小夹紧力必须满足依靠摩擦传递横向载荷FQ或扭转力矩MT和防止接合面一端出现间隙。满足依靠摩擦传递横向载荷或扭转力矩的最小夹紧力FKQ为:

防止接合面一端出现间隙最小夹紧力FKA为:

其中,螺栓组连接中相邻螺栓的弧间距:

防止接合面一端出现间隙的最小夹紧力FKA= 0 kN。被连接件所需最小夹紧力满足下列关系:

通过分析可知,被连接件所需最小夹紧力为FKerf=2106.2kN。

(二)螺栓轴向柔度

螺栓柔度是指螺栓在轴向受力的情况下,沿轴向方向发生变形的大小。柔度计算包括螺栓轴向柔度δs及弯曲度βs。螺栓的柔度包括螺栓头部的柔度、螺杆上光杆的柔度、螺杆上未旋合螺纹部分的柔度和螺栓上旋合螺纹部分的柔度。

螺栓头部柔度为:

其中,

螺杆上光杆柔度:

其中A1为螺栓中截面面积。

螺杆上未旋合螺纹部分柔度:

其中,

其中,

(三)载荷系数

轴承内圈模型中很难分清连接体和基本体,所以载荷系数是在假设最危险情况下引入。载荷系数是螺栓在轴向外载荷FA作用下求附加螺栓载荷FSA的必要间接参数。螺栓头部边缘到被连接件边缘的距离:

海洋公园现有或潜在的经济贡献是带动地区经济和社会发展,其选址、设计以及管理通常需考虑当地的社会形态、经济热点、制度结构与政治过程;同时也包涵提高环境保护意识、增加教育机会等因素。这些关键因素是社会的,而非科学的,即经济和社会价值的体现。

变桨轴承内圈是环状结构,被连接件基本体(basic solid)与载荷传入点的距离为:

查表得知,n=0.44。因此,偏心夹紧与偏心载荷(ssym≠0,a > 0)下的载荷系数:

其中,δ*P*为偏心夹紧与偏心载荷下的被连接件的柔度,δ*为偏心夹紧下被连接件柔度δ**=δ*=2.622×10-7mm/N。PPP限于篇幅,δ*P*、δ*P计算过程从略。

(四)预紧力变化

由于嵌入造成螺栓预紧力的损失,由温度变化造成的预紧力损失忽略不计。根据螺栓头部与轴承内圈接触面和螺母与轮毂接触面的表面粗糙度Ra=3.2,查表VDI 2230-2003 Table 5.4/1,得到螺纹处塑性变形量fZ1=3μm;螺栓头部与轴承内圈接触面处塑性变形量fZ2=3μm;轴承内圈与叶片根部结合面处塑性变形量fZ3=2μm;因此,由嵌入造成的总塑性变形量fZ=8μm。螺栓预紧力损失为:

(五)装配预紧力

在预紧的过程中,承受的初始预紧力FM由于确定摩擦系数时存在误差、摩擦系数的分散、预紧方法与预紧工具及操作、读数误差,分散在FMmin和FMmax之间。最大装配预紧力FMmax=434kN,最小装配预紧力FMmin=370kN。在预紧的过程中,螺栓承受的初始预紧力FM由于确定摩擦系数时存在误差、摩擦系数的分散、预紧方法与预紧工具及操作、读数误差,分散在FMmin和FMmax之间,所以产生一个预紧力范围。预紧系数是一个分散系数,其值为αA=1.2。

二、螺栓组强度分析

(一)装配状态下静强度

装配静强度校核即螺栓在仅受预紧力情况下,对其预紧力大小进行校核。保证螺栓既不会因预紧力过大而产生较大变形,也不会因预紧力过小而无法紧固被连接件,导致被连接件松动或分离。预紧过程中,不仅由于预紧力产生拉应力,还有因为螺纹力矩MG产生扭转应力。所以,最大预紧力受拉应力σM和扭转应力τM影响。根据变形能量原理,总应力等价为单向应力σred。该过程不受工作载荷。

由VDI 2230-2003 ,得到μG=0.12;螺栓强度等级为10.9级,许用装配预紧力FMzul=FMTab=623kN。由于给定预紧力FMmax=434kN,FMmin=370kN。因此,FMzul> FMmax。因此,轴承内圈螺栓装配状态下的静强度满足设计要求。

(二)工作状态下的静强度

在工作状态下,螺栓受残余预紧力与工作外载荷的同时作用,若螺栓所受拉应力过大,会产生较大变形导致连接失效。在轴向载荷的作用应力与切应力的共同作用下,校核其是否超出屈服极限。

相对于装配状态,工作状态引入FA和MB,且扭转应力变小。螺栓预紧力超过其弹性极限,可忽略扭转应力。

螺栓最大总拉力:

最大拉伸应力:

其中螺纹处应力横截面积:

最大扭转应力:

其中,

综上,轴承内圈螺栓工作状态下的静强度满足设计要求。(三)疲劳强度

在非稳定交变应力下,变桨轴承内圈螺栓连接的承载能力相对于静载下明显下降。机械静强度校核不能反映螺栓的实际载荷情况,必须进行疲劳强度分析。疲劳载荷FX,FY,FZ与Mres的关系如下:FX=0kN,FY=0.04×MreskN,FZ=0.10×MreskN。运用等效对称循环载荷法对螺栓疲劳强度进行分析,得到不稳定变载荷的计算载荷(幅值)Mca为21105 kNm。

将倾覆力矩Mres分解到单个螺栓上最大轴向力FA2:

倾覆力矩Mres等效结果:

等效载荷最大值:Fresmax=9.3799×105kN;

等效载荷最小值: Fresmin=-9.3799×105kN。

FZ等效结果:

等效载荷最大值:FZM=29.3121kN;

等效载荷最小值:FZMIN=-29.3121kN。

进而得到单个螺栓的轴向等效载荷值:

FAdmax=9.3802×105kN,FAdmin=-9.3802×105kN。轴承外圈与轮毂结合面的转动惯量:

实际最大、最小交变应力:

所以,偏心夹紧或偏心载荷情况下,实际作用在螺栓上的连续交变应力幅:

给定加工工艺为热处理前加工螺纹。许用疲劳极限应力幅:

实际疲劳强度安全系数:

因此,轴承内圈螺栓疲劳强度不满足设计要求。

(四)表面强度

这部分校核需要根据实际情况,分别确定螺栓头部与被连接件接触面、螺母与被连接件接触面的表面应力值。在螺栓头部或螺母支承面上,表面应力会引起蠕变。轴承内圈螺栓需校核螺栓与被连接件接触面的表面强度。

螺栓头部支承面的面积:

其中,DKi=max(dha,dh,da)。

装配状态下,螺栓头部接触面的实际表面应力:

工作状态下,螺栓头部接触面的实际表面应力:

其中,FVmax=(FM0.2-FZ)☒kV-FSAmax。

查表可知,FM0.2=770Kn,kV=1.1。

根据VDI 2230-2003 Table A9,螺栓头部许用极限表面应力pG=810MPa。表面强度实际安全系数为:

综上,轴承内圈螺栓头部与被连接件接触面的表面强度满足设计要求。

(五)旋合长度

如果发生超限应力,螺纹旋合处或螺杆部分可能发生断裂。这就要求螺栓连接有一定的承载能力。根据VDI 2230-2003表A9,得到τBmin=580N/mm2。根据VDI 2230-2003图5.5/4,得到meff/d=0.75。得到许用旋合长度为meff=27mm。实际旋合长度为:

综上,轴承内圈螺栓旋合长度满足设计要求。

(六)防滑强度与剪切强度

被连接件由螺栓预紧连接后,被连接件结合面处依靠预紧力可产生摩擦力,当系统受到横向载荷时,该摩擦力可阻碍被连接件间相对位移,即产生滑动。通过计算最小残余夹紧力,来确定其是否符合不滑动条件。

所以,最危险螺栓结合面处可能出现分离的危险。VDI 2230-2003研究对象是单个螺栓,故防滑校核的对象也是单个螺栓。防滑校核不满足要求时,被连接件将可能出现相对滑动。如果为普通螺栓或者螺钉连接,当相对滑动位移量到达一定值后,该横向载荷的剩余值将被螺栓杆部全部承担,此时将要对螺栓杆部进行剪切强度校核。轴承内圈螺栓强度计算结果如表4所示。根据表4可知,轴承内圈螺栓剪切剪切强度安全系数为1.10,满足剪切强度设计要求。

轴承外圈螺栓强度分析

轮毂通过100个M36螺栓与变桨轴承外圈连接。螺栓连接的夹紧方式和载荷形式是偏心夹紧与偏心载荷,由于预紧力变化,装配过程与工作过程分别校核。风电机组叶片螺栓连接在偏心夹紧和偏心载荷情况下,须验证连接关系有效性。连接结合面的尺寸极限值G=dw+hmin=260mm。轮毂与轴承外圈结合面上垂直于宽度b的尺寸cT=116.5mm。满足G' ≥ cT的条件。螺栓极限尺寸在有效范围内,不影响后续计算结果。而变桨轴承外圈螺栓连接中存在螺母,故无需校核螺栓旋合长度。

表4 轴承内圈螺栓计算结果

表5 轴承外圈螺栓计算结果

轴承外圈螺栓校核与内圈螺栓校核过程基本一致,轴承外圈螺栓强度计算结果见表5。

结论

依据VDI 2230-2003高强度螺栓连接系统计算准则,利用疲劳载荷谱与静载荷作为输入载荷,计算出螺栓的强度安全系数。通过对叶片螺栓强度的计算,可以得到如下结论:风电变桨轴承内、外圈螺栓连接强度符合设计要求。需要注意的是,变桨轴承内圈螺栓组的疲劳强度采用等效对称循环载荷法校核,其实际计算的安全系数为1.08,不满足设计要求;变桨轴承内圈螺栓组可能发生滑动,由于实际剪切强度安全系数远大于许用安全系数,所以,螺栓剪切强度满足设计要求。

(作者单位:孙振生:瓦房店轴承集团有限责任公司;张爱强:大连理工大学)