200MW机组轴封系统优化运行

2016-03-03康慧军

康慧军

摘要:200MW东方汽轮机组轴封系统泄漏量普遍较大,轴封溢流开度大,轴封系统大部分多余蒸汽直接排向排汽装置,造成冷源损失增大。文章所述轴封系统改造后,将轴封多余的蒸汽回收利用,极大地提高了机组的经济性,降低了机组的冷源损失。改造后,机组各方面状况均较好。

关键词:轴封溢流;200MW东方汽轮机组;轴封系统;低压加热器;排汽装置 文献标识码:A

中图分类号:TK263 文章编号:1009-2374(2016)06-0027-02 DOI:10.13535/j.cnki.11-4406/n.2016.06.014

1 简介

云冈热电200MW机组为东方汽轮机厂生产的CZK220/160-12.7/0.294/535/535型超高压、一次中间再热、3缸2排汽直接空冷供热机组。在机组正常运行时,由高、中压缸轴端汽封的漏汽经喷水减温后作为低压缸轴端汽封供汽的汽轮机汽封系统,多余漏汽经溢流站溢流至凝汽器。在机组启动和低负荷运行阶段,汽封供汽由外来蒸汽提供。该汽封系统从机组启动到满负荷运行,全过程均能按机组汽封供汽要求自动进行切换。该系统由轴端汽封的供汽、漏汽管路、主汽阀、调节阀的阀杆漏汽管路、主蒸汽站、辅助汽源供汽站、溢流站、减温站及相关设备组成。本系统还设置一台JQ-80-2型汽封加热器及两台FZ-0.8-1400-1型轴封风机,用于抽出最后一段轴封腔室漏汽(或气),并维持该腔室微负压运行。

2 轴封系统布置分析

原轴封系统一漏进入#3高压加热器,轴封二漏进入除氧器,轴封三漏通过轴封回汽管道进入轴封加热器将凝结水初步加热升温。轴封控制站多余蒸汽通过两路回到排汽装置,溢流通过溢流站进入排汽装置,一路通过轴封控制站直通阀(DN200)进入排汽装置,机组在正常运行中可以通过这两个通道进行调整轴封压力。东汽设计当负荷增至大约70%以上时机组建立自密封。但自基建开始运行,机组自密封建立均较早,机组在负荷达到200MW时轴封溢流调整门开度达到75%~96%,这使大量蒸汽未做功直接进入排汽装置,增加了机组的冷源损失,降低了机组的经济性。

3 系统运行参数及改造分析

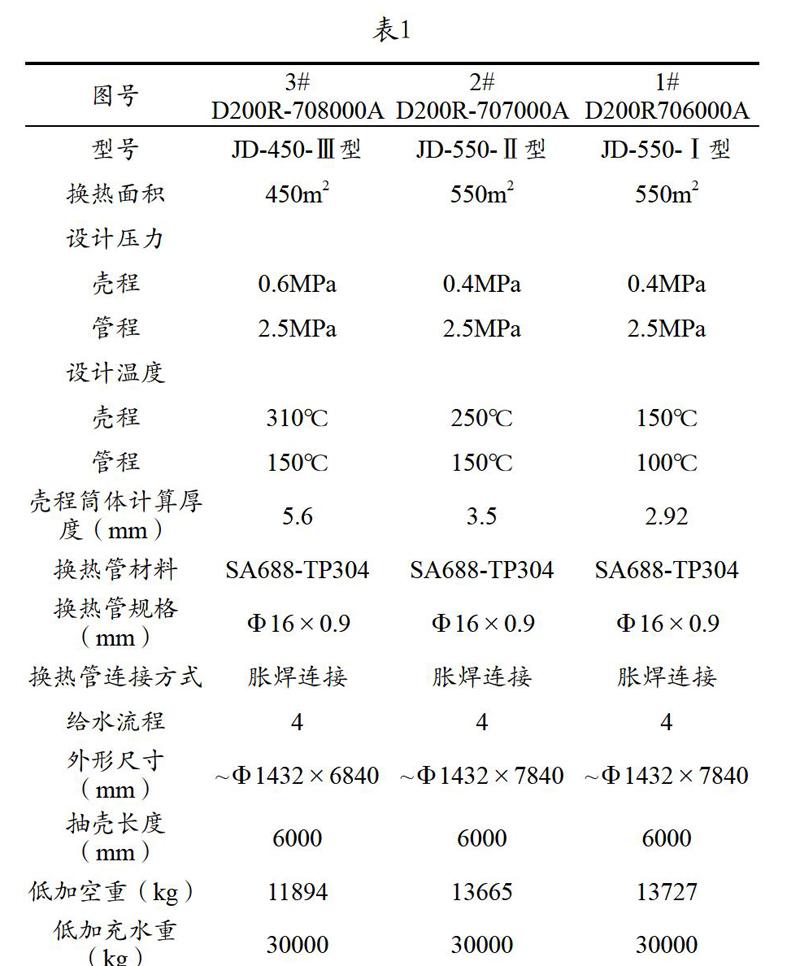

原轴封系统设计存在不合理问题,从历年华北电科院性能试验数据可得,汽机额定负荷200MW,除氧器参数(压力0.53MPa、温度166℃),门杆漏汽温度413℃、轴封漏汽温度424℃,轴封二漏漏汽压力0.56MPa、大气压力88.02kPa。汽机轴封二漏排至除氧器的压差仅为0.56-0.53=0.03MPa,其压差非常小,结合现场运行参数统计结果看,汽轮机前轴封漏汽排至除氧器的漏汽量是非常小的,甚至除氧器蒸汽倒反现象,轴封排汽管道流通不畅,导致轴封向外泄漏蒸汽量加大,造成蒸汽的损失,降低了机组的经济性。同时,轴封漏汽量增大,会增大油中含水,给机组安全性带来了隐患。考虑到机组运行期间轴封漏汽压力在0.45~0.50MPa,温度为424℃,#3低压加热器主要设计参数见表1:

五段抽汽设计压力为0.473MPa,正常运行期间五段抽汽温度为317℃,通过数据分析对比,轴封二漏蒸汽压力与五段抽汽压力基本相互匹配,所以,将轴封二漏起源由原供给除氧器,通过直径219mm管道改接至#3低压加热器,同时在管路上加装手动门以及逆止阀,两路汽源混合。机组自基建以来轴封溢流量均较大,调门开度大,轴封大量蒸汽直接排入排汽装置,这样加大了机组的热损失,致使蒸汽的利用率降低,影响机组的经济性,所以对轴封溢流蒸汽引入#1低加进行做功,原轴封系统设计一路轴封控制站至排汽装置直通管路,该路只有在轴封溢流无法调整时参与调解轴封压力,所以运行期间不经常投运,在本次改造过程中,将轴封控制站至排汽装置直通管路切割,从轴封溢流母管接直径为¢273mm,同时加装DN250的电动门至#1低压加热器七段抽汽进汽管处。轴封控制站整汽温度在380℃~390℃之间,轴封压力在0.02~0.03MPa之间进行调整,通过分析对比#1低压加热器性能设计参数(见表1)轴封系统压力变化值可以满足#1低压加热器设计要求,蒸汽压力较7段抽汽压力略高,蒸汽温度较7段抽汽温度高130℃~240℃,高品质轴封蒸汽与低温7段抽汽混合升温,进入低加,通过历年运行参数分析,轴封蒸汽参与低加换热,加热器出水换热温差较改造前降低2℃~3℃,且主机各项运行参数均正常,没有改变,负荷在150~155MW时,轴封溢流蒸汽引接入#1低压加热器后,改造后混合的蒸汽具有较高的过热度,进入7号低加后需首先将过热蒸汽冷却到饱和状态,而过热蒸汽比容大,占用了较大的低加空间,使得7号低加凝结能力下降所至,改造后7段抽汽已经被完全排挤,因此,改造前后影响机组效率分为两个方面:一方面是7号低加抽被完全排挤,返加汽机后增加了汽机的作功,提高了机组效率;另一方面是由于7号低加温升下降,增加了6号低加抽汽量,降低了机组作功,使得机组效率下降。

4 轴封系统优化后的效果

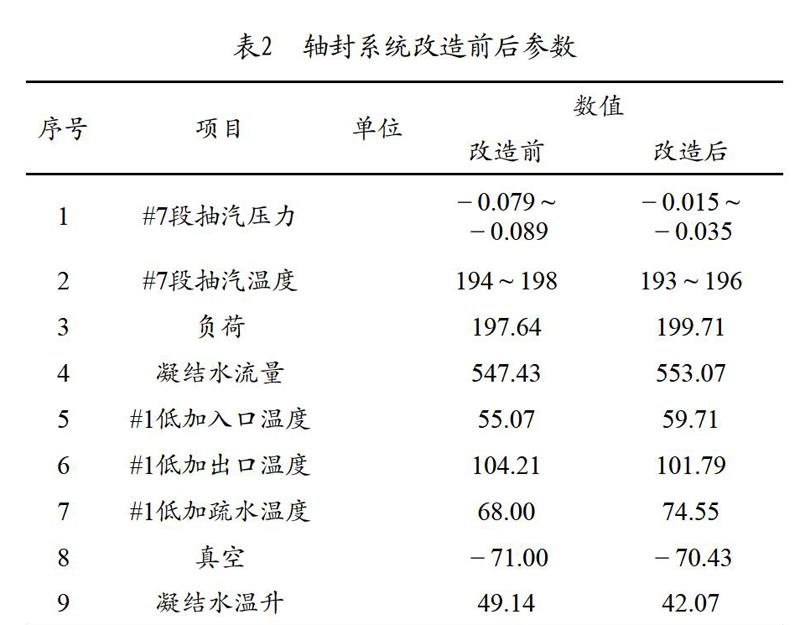

轴封一漏管道自除氧器改接道#3低压加热器,缓解了轴封一漏排汽受阻不畅现象,减少了轴封蒸汽向外泄漏量,从而减少轴封外漏蒸汽进入轴承箱蒸汽量,降低油中含水,提高润滑油油质,提高机组的安全性。为评估改造效果,我们调取了6号和7号低加改造前后200MW负荷时凝结水温度等相关数据,具体数据如表2。

从表2数据可以看出:改造后低加凝结水温升下降了5℃,分析原因是由于轴封溢流蒸汽温度高,具有较高的过热度,进入7号低加后需首先将过热蒸汽冷却到饱和状态,而过热蒸汽比容大,占用了较大的低加空间,使得7号低加凝结能力下降所至,改造后7段抽汽已经被完全排挤,因此,改造前后影响机组效率分为两个方面:一方面是7号低加抽被完全排挤,返加汽机

后增加了汽机的作功,提高了机组效率;另一方面是由于7号低加温升下降,增加了6号低加抽汽量,降低了机组作功,使得机组效率下降,两部分对煤耗影响数值估算如下:

(1)7号低加对煤耗影响计算:

增加机组作功:

(2739.9-2513.0)×23813/3600=1500kW

影响发电煤耗降低:

1500/200000×325=2.43g/kWh

(2)6号低加对煤耗影响计算:

7号温升不足造成6号低加多耗汽:

506338×7×4.1868/(2938.2-404.8)=5857.56kg/h

6号低加多耗汽减少机组做功:

(2739.9-2513.0)×5857.56/3600=369.19kW

6号低加多耗汽造成发电煤耗升高:

369.189/200000×325=0.600g/kWh

(3)综合作用降低发电煤耗:

2.43-0.600=1.83g/kWh

5 结语

轴封系统的改造从整体效益上分析,改造是成功的,该项目改造投资费用低,极大限度地回收机组的冷源损失,提高了机组的经济性,在同类型机组轴封泄漏量大的机组可以广泛推广。

参考文献

[1] 云冈热电机组2*200MW机组运行规程[S].

(责任编辑:周 琼)