锥段转鼓的立式离心铸造工艺

2016-03-03于宏斌王小军张应龙

于宏斌,王小军,张应龙

(1.海军青岛地区装备修理监修室,山东青岛266034;2.海装重庆军代局,重庆400042;3.四川华星炉管有限公司,四川成都610300)

锥段转鼓的立式离心铸造工艺

于宏斌1,王小军2,张应龙3

(1.海军青岛地区装备修理监修室,山东青岛266034;2.海装重庆军代局,重庆400042;3.四川华星炉管有限公司,四川成都610300)

分析了常规立式离心铸造工艺生产锥段转鼓时,产生气孔、夹砂、缩凹等缺陷的原因;通过增加砂芯的方法对常规立式离心铸造用铸型进行改进。生产结果表明:铸型中增加砂芯后,有效地控制了锥段转鼓的加工余量,工艺出品率高,且生产的锥段转鼓无气孔、夹砂、缩凹等缺陷,无焊缝,可满足在特殊应用环境下对锥段转鼓无缝化制造的要求。

锥段转鼓;立式离心铸造;砂芯;工艺出品率;缩凹;气孔;夹砂

近年来,伴随着离心分离机行业的飞速发展,对离心分离机用锥段转鼓的制造要求也在不断提高。锥段转鼓开孔削弱了其强度,开孔处有应力集中现象[1-2],要求锥段转鼓无气孔、夹渣等缺陷。在特殊应用环境下,要求采用无缝化制造,以预防使用过程中发生爆裂等危险[3],提高离心分离机使用安全性。以往锥段转鼓多采用砂型铸造或卷板焊接成型,其缺陷多且质量难以保证。因此,四川华星炉管有限公司(简称华星炉管)将锥段转鼓的制造改为立式离心铸造;同时,由于锥段转鼓两端直径相差大、高度高,在该立式离心铸造工艺中,采用增加砂芯的方式,控制了锥形内孔加工余量,避免了厚壁处产生缩凹等缺陷,提高了工艺出品率,且生产的锥段转鼓质量优异、无缺陷。

1 锥段转鼓的特性分析

1.1 主要尺寸参数

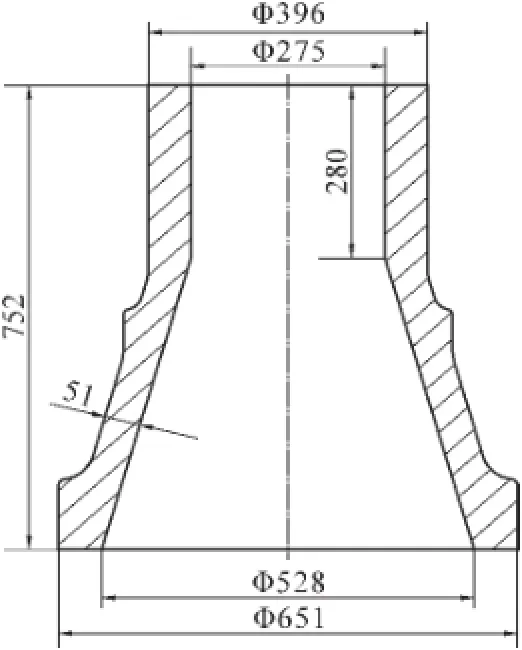

以国外某离心分离机用大直径不锈钢锥段转鼓为例,其铸件主要尺寸如图1所示(已包含加工余量)。该锥段转鼓铸件大部分内外圆均呈圆锥状,且直径相差大、高度高,不适合做成直段再进行机械加工成锥段转鼓,故该锥段转鼓的铸件毛坯应采用立式离心铸造方式生产。

图1 锥段转鼓铸件主要尺寸示意

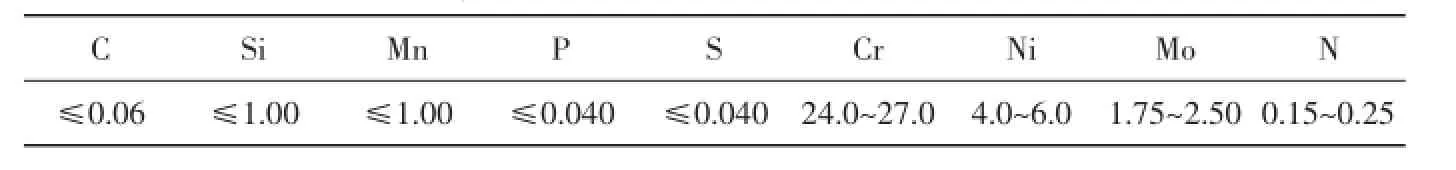

表1 UNS J93371锥段转鼓的化学成分(质量分数)要求%

1.2 化学成分和力学性能要求

该锥段转鼓的材料采用美国ASTM A 890/A 890M—1999《一般用途的铁-铬-镍-钼-耐腐蚀双相(奥氏体/铁素体)钢铸件》中UNS J93371双相不锈钢,经固溶处理,要求组织中铁素体质量分数为40%~60%,不允许含有σ相。UNS J93371锥段转鼓的化学成分和力学性能要求见表1~2。

1.3 常规立式离心铸造工艺

锥段转鼓采用常规立式离心铸造,一般情况下都是采用大直径端在下、小直径端在上的方式进行,将化学成分及杂质含量等符合标准要求的钢水浇入具有一定转速、绕垂直轴旋转的铸型中,在离心力的作用下充填铸型型腔,经自然冷却或水冷却至一定温度(700~800℃)凝固成型。

表2 UNS J93371锥段转鼓的力学性能要求

锥段转鼓毛坯采用常规立式离心铸造工艺生产,与砂型铸造、卷板焊接成型工艺相比,熔融金属液在离心力的作用下充型、凝固成型,离心力能显著增加金属液凝固时的补缩压力,提高对铸型的填充效果,可获得常规(如砂型铸造)重力场下无法获得的致密组织和力学性能。在离心力场下,金属液中的气泡半径随旋转角速度和半径的增加而变小,减小了气泡体积,金属液在向型腔充填的同时将型腔内的气体挤出来,从而降低或消除气孔缺陷的产生[4-5]。同时,立式离心铸造的锥段转鼓,其纵、横向性能均匀,无焊缝及冷作硬化应力,铸件整体强度较高[6]。在离心力及铸型激冷的作用下,锥段转鼓可获得从外表面至内孔的定向凝固组织,且由于枝晶的细化和枝晶间疏松得到最大限度的填充,其强度和塑性得到提高,呈现出各项同性[7-8],有利于延长产品的使用寿命。

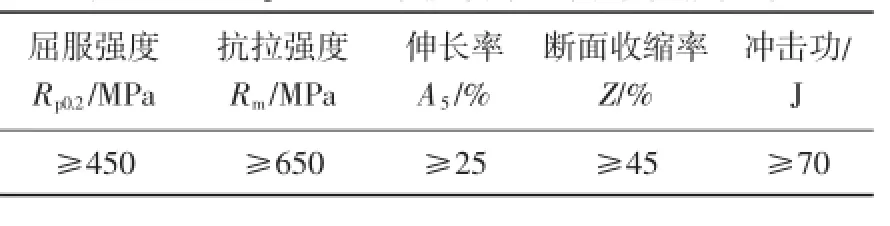

但是,采用常规立式离心铸造工艺生产的锥段转鼓铸件,在凝固过程中,由于离心力和重力共同作用,合金液自由表面形成一抛物面并在铸件上保留下来,垂直剖面则为抛物线。此外,最大壁厚处较厚,在金属铸型、底板及挡板的三面激冷的作用下,易导致铸件的内表面产生缩凹缺陷[9-10]。常规立式离心铸造铸件缩凹如图2所示。若缩凹过于严重,将导致铸件直接报废。此外,锥段转鼓铸件壁厚的增加,导致壁厚处易形成双向凝固,容易产生裂纹等缺陷,严重时同样会使锥段转鼓铸件报废。

图2 常规立式离心铸造铸件缩凹示意

分析上述常规立式离心铸造锥段转鼓铸件后发现,可通过在金属铸型的底板设置一砂芯进行改进。改进后,可有效控制锥段转鼓铸件内孔的加工余量,大大提高了工艺出品率,且不需要提高离心转速就能够避免铸件内表面产生缩凹缺陷,同时锥段转鼓铸件壁厚均匀,避免厚壁处产生裂纹等缺陷。

2 改进型立式离心铸造用铸型的设计

2.1 立式离心铸造机技术参数

使用立式离心铸造机,电机功率为75 kW,主轴最高转速为600 r/min,无极调速。设备适用的铸件的最大直径为1 100 mm、最大高度为1 800 mm,设备最大承载质量(铸件+铸型)为15 t。

2.2 改进型铸型的设计

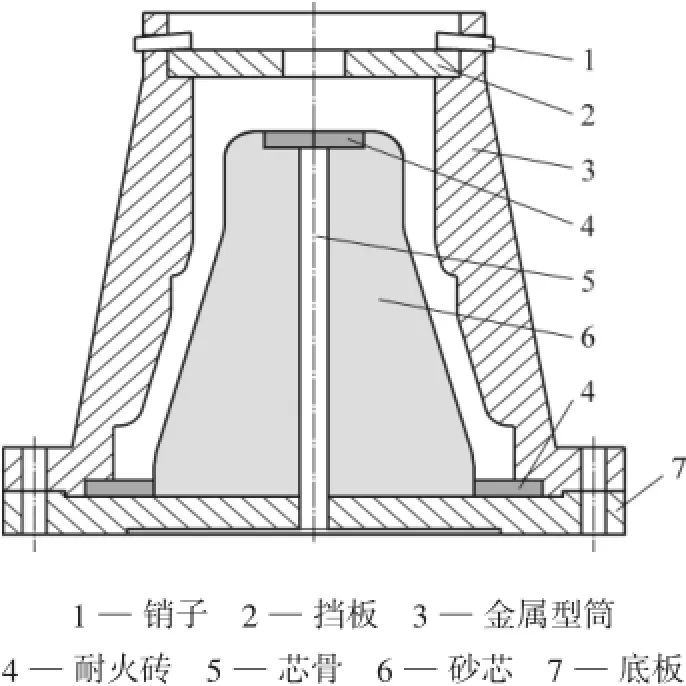

改进型立式离心铸造用铸型,主要由金属型筒、挡板、带砂芯的底板三部分组成。由于该锥段转鼓大部分内外圆均为圆锥形,直段部分较短,并且其铸件缩尺通常约为2%,加上金属型筒对铸件的激冷作用,冷却收缩后就能方便地脱模,故不需要考虑铸件的拔模斜度。改进型立式离心铸造用铸型结构如图3所示。

图3 改进型立式离心铸造用铸型结构示意

在改进型立式离心铸造用铸型中,金属型筒与底板、底板与立式离心机采用止口定位,尽量使金属型筒、砂芯、底板三者同心,保证锥段转鼓铸件的同心度。整个铸型中,砂芯内芯骨采用无缝钢管,在钢管长度方向上钻有许多小孔,用以引导砂芯内的水汽从底板孔中排出,防止浇注时砂芯内的气体将砂芯胀坏,使锥段转鼓铸件产生气孔、夹渣等缺陷。砂芯顶部设有耐火砖,用以缓冲浇入模具型腔的熔融金属液,避免砂芯被冲坏。底部沿圆周布置有耐火砖,通过外模将其压紧在底板上,使熔融金属液与底板隔开,尽可能减少热量传输到底板上,由于底板与立式离心机连接板直接接触,热量传输的减少对立式离心机也有一定的保护作用。同时,金属将耐火砖压紧在底板上,也起到了密封作用,可防止熔融金属液从金属型筒与底板间流出。

(1)金属型筒材料的确定。考虑到金属液温度较高,为避免金属外模局部温度超过其转变温度Ac1(奥氏体化开始转变温度),使金属外模内部产生缺陷,综合国内外对离心铸造金属型筒材料的选用情况,通常选30CrMo、34CrMo和21CrMo10等为金属型筒材料。由于锥段转鼓生产批量大,为保证金属外模具有较长的使用寿命,且21CrMo10材料的合金含量高,Ac1温度为768℃且韧性较好,有阻止热裂纹形成的特性[11],故选21CrMo10为金属型筒材料[12]。

(2)金属型筒壁厚的确定。在一般卧式离心铸造中,通常挡板与铸件的接触面积要比金属型筒小得多,铸件的热量主要是传递给金属型筒后散发。根据实际生产经验,卧式离心铸造中金属型筒壁厚δ型与铸件壁厚δ铸的比值δ型/δ铸在1.4~2.0比较适宜。在改进型立式离心铸造中,虽然在金属铸型底板上设置了砂芯,砂芯将从铸件吸收更多的热量,但是砂芯在吸收热量后会产生很多水汽,水汽在经底板排出的同时将带走大部分的热量,使底板、挡板吸收的热量与金属型筒相比要小得多,故在确定改进型立式离心铸造金属型筒的壁厚时参照卧式离心铸造即可。改进型锥段转鼓铸件中主要壁厚最厚处为51 mm,按δ型/δ铸在1.4~2.0计算,δ型为71.4~102.0 mm,考虑到锥段转鼓铸件壁厚有的地方变大,确定金属型筒的壁厚为90mm,此时δ型/δ铸=1.7。

2.3 铸型首次使用前内表面的处理

首次使用的金属型筒工作表面,在机械加工后比较光洁、存在油污等,喷涂涂料后会出现涂料容易脱落的现象,使铸件产生夹渣等有害缺陷。因此,金属型筒在首次使用前,通常要求喷涂涂料后用适当温度的金属液清洗型筒一次。生产实践发现,金属型筒工作表面在首次使用前,提前在喷涂的涂料中加入少量的盐,然后喷涂到金属型筒工作表面并存放5~7天,之后将金属型筒工作表面用清水清洗干净,清洗干净后即可投入使用,且加入的少量的盐并不会对金属型筒产生任何危害,并可以大大减少资源的浪费、提高生产效率等。

2.4 铸型加工余量的确定

采用离心铸造时,金属液在离心力的作用下进行补缩,一般无气孔、夹渣等有害缺陷,杂质主要聚集在锥段转鼓铸件内表面和两端面,故铸件内表面加工余量要大于外表面。同时,在改进型立式离心铸造工艺中,由于增加了砂芯,避免了铸件内表面产生缩凹;因此,设计加工余量时不需要考虑缩凹对铸件壁厚的影响。故其单面加工余量:锥段转鼓上端(小直径端)面为20 mm,锥段转鼓下端(大直径端)面为16 mm,锥段转鼓外圆加工余量为6 mm,锥段转鼓内孔加工余量为10 mm。

2.5 铸型转速的确定

采用康斯坦丁诺夫公式确定铸型转速[13]:

式中n——铸型转速,r/min;

γ——合金液重度,N/m3;

r0——铸件内表面半径,m;

β——调整系数,对于铸钢件的立式离心铸

造,β取1.0~1.3。

对于国外某离心分离机用大直径不锈钢锥段转鼓,其材质为UNSJ93371双相不锈钢,γ=7.8×104N/m3。由于锥段部分增加了砂芯,r0可按直段部分的选取,即r0=137.5 mm。因此,由公式(1)可计算出铸型所需的离心转速为533.0~692.9 r/min。

铸型的离心转速n取560 r/min,此时β=1.05。

2.6 金属型筒的涂料

金属型筒的涂料采用硅石粉水基涂料,喷涂的涂料厚度为1.2~1.5 mm,喷涂涂料时应均匀、平整。金属型筒、砂芯预热后喷涂涂料,喷涂后不需再次预热。

2.7 金属型筒和砂芯的预热温度

金属型筒的预热温度为180~240℃。首次使用时,先预热至≥300℃,然后自然冷却至180~ 240℃进行涂料的喷涂,喷涂涂料后即可用于浇注。

砂芯采用树脂砂造型,预热温度为120~150℃,预热时间不宜过长,一般为1 h左右,以避免出现松垮,滞留的水汽在浇注时可以将热量从底板孔中带出。预热后进行涂料的喷涂,涂料喷涂完毕后即可用于浇注。

2.8 浇注温度的确定

对双相不锈钢来说,其熔点约为1 440℃。采用改进型立式离心铸造,浇注温度一般在熔点的基础上上升120~230℃,即1 560~1 670℃。由于浇注温度过高则不利于保护铸型,且为保证铸型型腔内的气体能充分排出,故取浇注温度为1 580 ~1 600℃。

2.9 铸件脱模温度的确定

铸件在离心力的作用下充型、凝固,冷却至700℃左右时,离心力基本上已不起作用,可停机将铸型从立式离心机上吊走,以保护立式离心机。为便于操作,待铸件自然冷却至300℃左右脱模。

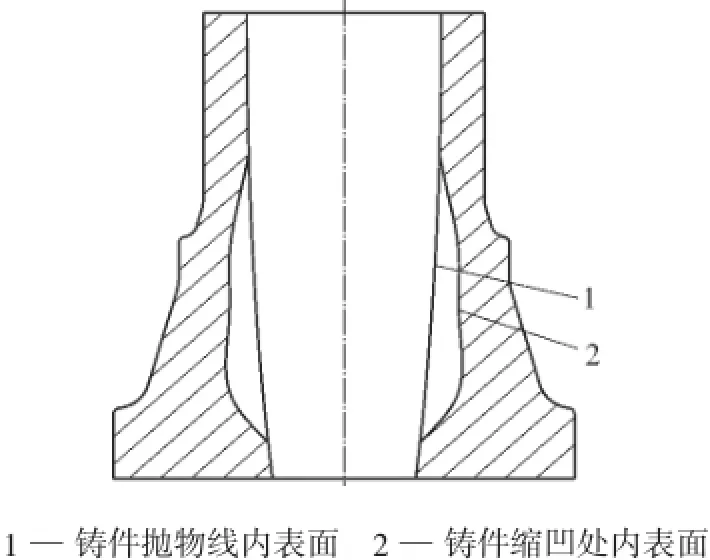

3 锥段转鼓生产结果

锥段转鼓加工完毕后,为检测采用改进型立式离心铸造工艺后是否产生气孔、夹渣等有害缺陷,对机械加工成型后的锥段转鼓进行了化学成分、机械性能、液体渗透检测。立式离心铸造锥段转鼓实物如图4所示。液体渗透检测执行英国BS EN 1371—1∶2012《铸造——液体渗透检测第1部分:砂铸、重力压模铸和低压模铸法》中的SP2、CP2、LP2和AP2规范,检测区域包括锥段转鼓外表面及可探内表面等。结果显示:采用改进型立式离心铸造工艺,其双相不锈钢锥段转鼓质量满足液体渗透检测标准要求。锥段转鼓的化学成分和机械性能也都满足ASTM A 890/A 890M—1999标准对UNS J93371双相不锈钢的要求,组织中铁素体质量分数为40%~60%,不含σ相。

图4 立式离心铸造锥段转鼓实物

为进一步检测锥段转鼓内部是否含有夹渣等,补充进行了超声波检测,按照NB/T 47013.3—2015《承压设备无损检测第3部分:超声检测》进行检测,采用CSK-ⅡA-2标准试块,检测区域包括锥段转鼓所有可探区域。结果显示:采用改进型立式离心铸造工艺,其双相不锈钢锥段转鼓的超声波检测结果满足NB/T 47013.3—2015标准要求。

目前,华星炉管生产的所有双相不锈钢锥段转鼓已交付用户复检,结果满足要求,且使用后质量良好,现已批量出口。

4 结论

(1)在常规立式离心铸造的基础上,通过增加砂芯改进铸型,使生产的锥段转鼓无气孔、夹渣等有害缺陷。

(2)生产的锥段转鼓无焊缝,整体强度高,可满足特殊应用环境下对锥段转鼓无缝化制造的要求。

(3)铸型中增加的砂芯有效地控制了锥段转鼓内孔的加工余量,大大提高了工艺出品率。

(4)铸型中增加砂芯,使锥段转鼓铸件壁厚相对均匀,且不需要考虑缩凹缺陷对锥段转鼓铸件壁厚的影响。

(5)金属型筒首次使用前,在涂料中加入少量盐,喷涂到金属型筒的工作表面存放5~7天,清洗干净后可直接投入使用,提高了生产效率。

[1]龚俊,张凯,辛舟.离心分离机开孔转鼓的设计计算[J].过滤与分离,2006,16(3):31-33.

[2]李文辉,龚俊,刘永平.离心卸料离心机锥形转鼓筒体有限元分析与强度计算[J].机械制造,2012,50(7):18-20.

[3]汤新文,陈海辉.离心机转鼓爆裂事故分析[J].机电工程技术,2005,34(3):104-105.

[4]章小峰,凌兵,黄贞益,等.立式离心铸造顶头模具设计及充型凝固模拟[J].热加工工艺,2012,14(7):66-71.

[5]隋艳伟,李邦盛,刘爱辉,等.立式离心铸造液态金属中气泡的长大规律[J].特种铸造及有色合金,2009,29(3):210-212.

[6]王小军,张应龙.双相不锈钢转鼓用管的离心铸造生产工艺[J].钢管,2015,44(1):46-50.

[7]李锡年.异型铸件立式离心铸造的工艺技术和应用[J].特种铸造及有色合金,2000(5):30-32.

[8]李锡年.立式离心铸造技术及其应用[J].特种铸造,1999(1):10-13.

[9]杨达飞,谢帮灵,杨为勤.大型厚壁护套的离心铸造工艺及铸型强度校核[J].铸造,2016,65(5):459-462.

[10]杨为勤,党旭亮.大型锡青铜厚壁蜗轮的离心铸造工艺研究[J].特种铸造及有色合金,2012,32(10):975-978.

[11]中国机械工程学会铸造分会.特种铸造[M].6卷.北京:机械工业出版社,2003.

[12]王伟,张国利,姜福顺.管模用钢21CrMo10材料的研究[J].一重技术,1998(4):59-61.

[13]张伯明.离心铸造[M].北京:机械工业出版社,2004.

●信息

Vertical Centrifuga lCasting Process for Coned Drum

YU Hongbin1,WANG Xiaojun2,ZHANG Yinglong3

(1.Qingdao Area Maintenance&Supervision Center,PLA Navy,Qingdao 266034,China;2.Chongqing Military Representative Bureau,PLA Navy Equipment Department,Chongqing 400042,China;3.Sichuan Huaxing Centrifugally Alloy Tube Co.,Ltd.,Chengdu 610300,China)

Analyzed here in the paper are the causes for development of defects like porosity,sand inclusion,and sink of the coned drum asmade with conventional vertical centrifugal casting process.Accordingly,the casting mould of the conventional vertical casting process ismodified by means of adding the sand core.Result of the actual operation shows that thanks to addition of the sand core to the castingmould,the machining allowance of the coned drum is properly controlled,and thus the process yield is enhanced.Moreover,the coned drum itself as castwith the modified mould is free of weld seam,and defects like porosity,sand inclusion and sink.This modified vertical centrifugal casting process is capable ofmeeting the requirement formaking seam less coned drum to be used under special service conditions.

coned drum;verticalcentrifugalcasting;sand core;processyield;sink;porosity;sand exclusion

TG249.4

B

1001-2311(2016)06-0035-05

2016-08-05)

于宏斌(1979-),男,工程师,从事舰艇的检测与维护工作。