连铸圆管坯热装方法及系统设计理念与实用性分析

2016-03-03王三云

王三云

(中冶京诚工程技术有限公司,北京100176)

连铸圆管坯热装方法及系统设计理念与实用性分析

王三云

(中冶京诚工程技术有限公司,北京100176)

介绍了热轧钢管连铸圆管坯热装方法及系统的设计理念、工艺流程、主要设备选型、效益测算以及实用性等。该方法及系统的设计理念是:将热轧钢管与炼钢连铸两系统集成整合成一体,炼钢连铸系统按照热轧钢管系统要求,实时组织生产并供坯;两个系统在小时产量和年产量上匹配;圆管坯热装系统工艺流程顺畅、合理;倍尺圆管坯采用两座步进式加热炉(预热炉、高温炉)加热和高速旋转热锯机锯成定尺。

热轧钢管;炼钢连铸;圆管坯;热装方法及系统;创新设计;实用性分析

目前,由国内几位钢管工作者自主开发的“热轧钢管连铸圆管坯热装系统”和“热轧钢管连铸圆管坯热装方法及系统”(简称圆管坯热装方法及系统)取得国家知识产权局实用新型专利和发明专利,专利号分别为:201020582665.5和201010523881.7。现对该专利的设计理念、工艺流程、主要设备选型、效益测算以及实用性等内容进行介绍。不足之处,敬请指正。

1 设计理念

传统的采用100%冷圆管坯生产热轧钢管的各种类型的轧管系统[1-10],其设计理念是:热轧钢管(简称轧管)系统设计范围从冷圆管坯准备开始到热轧钢管成品入库为止,工艺流程、设备选型已经规范化;轧管系统与炼钢连铸(简称连铸)系统各自独立,后者生产的圆管坯品种、规格、数量与前者的要求不同步;在产能上两者不一定匹配,连铸系统有潜力,可以向第二套轧管系统供坯,当外来圆管坯质量好、价格低时,轧管系统也可由其他连铸系统供坯,但两者都能正常生产;在设备平面布置上,两者可以相邻或有一定间距;轧管系统前有管坯库,连铸系统生产的全部倍尺热圆管坯冷却到室温后存放于管坯库中,轧管系统需要的冷圆管坯由管坯库提供,管坯库是轧管系统与连铸系统之间联系的唯一“桥梁”。有了这个“桥梁”,使两者在生产组织、技术管理、计算机控制等方面比较简单。但热圆管坯的能源没有得到充分利用而白白浪费掉,设备数量多,占地面积大,建厂投资高。

因此,传统的轧管系统设计理念,不符合圆管坯热装方法及系统的要求。

为了实现圆管坯热装方法及系统,并使它实用可靠,必须打破传统的设计思维,创建新的设计理念,主要内容包括:将轧管系统与连铸系统两者集成整合成一体,从炼钢原料准备到成品钢管入库,实行统一控制和管理,工艺流程应顺畅、合理;轧管系统的加热炉和热锯机不用传统设备;按照产品订货对圆管坯数量、规格、钢种的要求,连铸系统应实时组织生产并供坯;两者在小时产量和年产量上要匹配,尽可能地将圆管坯及时轧制成钢管,减少外供商品坯数量,提高热装比;而轧管系统和连铸系统各自独立的工艺流程也应顺畅,设备先进,不能突出一方,损害另一方;集成整合成一体后,统一考核技术经济指标,不对其中某一个系统进行单独考核;设备平面布置要紧凑、灵活。

2 工艺流程及主要设备选型

2.1 适合生产的钢管品种

最适合采用圆管坯热装方法及系统生产的钢管品种,应该是批量大、没有特殊要求的油套管、管线管、结构管、低中高压锅炉管、液压支架管等。这些钢管的特点是:用途广,其产量占国内钢管总产量的比例很大;钢种对浇注温度的敏感性不高,钢水流动性好,连铸速度变化幅度达-10%~+10%;钢管尺寸系列标准仅有2个,即油套管的API Spec 5CT—2011《套管及油管规范》和其他钢管品种的GB/T 17395—2008《无缝钢管尺寸、外形、重量及允许偏差》。钢管品种的这些特点有利于提高热装比,降低能耗,减少换辊次数。高合金钢管,以及批量少、产量低、有特殊要求的钢管,不适合采用圆管坯热装方法及系统生产。

2.2 工艺流程

圆管坯热装方法及系统的生产工艺流程为:原料准备→炼钢→炉外精炼→连铸→热圆管坯火焰切倍尺→圆管坯加热→热锯切定尺→高压水除鳞→穿孔→轧管……成品钢管入库。但热圆管坯火焰切倍尺以前的工艺流程和热圆管坯除鳞、热定心以后的工艺流程,与传统的连铸系统及采用100%冷圆管坯生产钢管的工艺流程相同。因此,重点研究从热圆管坯火焰切倍尺开始,倍尺圆管坯加热、热锯切成定尺为止的局部工艺流程。如果这局部的工艺流程顺畅、合理,就说明圆管坯热装方法及系统的生产工艺流程顺畅、合理。

一般情况下,根据轧管系统产品规格,往往采用1种或3~4种直径的圆管坯。每一种直径的圆管坯可生产一定尺寸范围的钢管,生产小尺寸和大尺寸钢管的小时产量变化很大,而连铸系统浇铸一种直径圆管坯的小时产量变化幅度仅为-10%~+10%。在实际生产过程中,将轧管系统生产的不同规格钢管折算成圆管坯的小时产量(简称轧管系统小时产量),与连铸系统的小时产量比较,有相等或基本相等、前者小时产量小于后者、前者小时产量大于后者的3种平衡状态。

在圆管坯热装方法及系统投产初期,企业尚未熟练掌握热装技术,轧管系统与连铸系统宜采用各自独立生产。连铸系统生产的冷圆管坯全部存放在管坯库中;轧管系统所需的冷圆管坯,全部由管坯库提供。当熟练掌握热装技术后即转入圆管坯热装方法及系统生产。因此,轧管系统与连铸系统之间的小时产量就有4种平衡状态,也就是说有4种不同的工艺流程。

2.2.1 第一种工艺流程

当轧管系统与连铸系统之间的小时产量相等或基本相等,由于圆管坯在运输过程中采取保温措施,连铸系统生产的倍尺热圆管坯的温度750~850℃,全部可直接热装进入步进式高温炉加热,待温度达到1 250~1 280℃后出炉,在热锯机上锯成定尺,供轧管系统轧制成钢管,成品钢管入库。

对步进式高温炉,是100%热圆管坯加热;对圆管坯热装方法及系统,是采用100%热圆管坯生产钢管。这是第一种工艺流程,即100%热圆管坯热装工艺流程。

2.2.2 第二种工艺流程

当适当减少连铸系统的小时产量,轧管系统小时产量仍小于连铸系统的小时产量。连铸系统生产具有750~850℃温度的大部分倍尺热圆管坯,可直接热装进入步进式高温炉中加热,当温度达到1 250~1 280℃温度后出炉,在热锯机上锯成定尺,供轧管系统轧制成钢管,成品钢管入库。少部分倍尺热圆管坯,经圆管坯保温罩台架降温至300~400℃,再进入预热炉加热到750~850℃温度,并存放在炉内;或经冷却运输台架冷却到常温后,按要求存放在管坯库中。

当预热炉内和管坯库中的圆管坯达到一定数量,加上已轧制成钢管的热圆管坯数量,可满足这批钢管订货量所需的圆管坯数量,将这批已生产存放在管坯库中的冷圆管坯也装入步进式预热炉中加热到750~850℃温度,预热炉内这两部分圆管坯再进入步进式高温炉加热到1 250~1 280℃温度后,供轧管系统轧制成钢管。如果预热炉内和管坯库中的冷圆管坯批量小,轧管系统很快轧制完,连铸系统可短时停工;如果预热炉内和管坯库中的冷圆管坯批量大,轧制时间长,连铸系统应更换工具,生产按第三种工艺流程生产钢管所需的圆管坯,暂时存放在管坯库中,留做生产需要这种圆管坯的钢管用。按这种工艺流程生产钢管,管坯库中基本上不会增加冷圆管坯或短时间内有少量冷圆管坯。

对步进式高温炉,是100%热圆管坯加热;对圆管坯热装方法及系统,大部分采用热圆管坯生产钢管。这是第二种工艺流程,即大部分热圆管坯热装工艺流程。

2.2.3 第三种工艺流程

适当增加连铸系统的小时产量后,轧管系统的小时产量仍然大于连铸系统的小时产量。连铸系统生产的全部热圆管坯,供轧管系统生产钢管,仍不能满足它的产量要求,需要每小时不断补充一定数量的预先存放在管坯库中的倍尺冷圆管坯。这些冷圆管坯大部分由于连铸系统年工作时间比轧管系统长而预先生产的。

连铸系统生产的温度为750~850℃的全部热圆管坯,直接进入步进式高温炉中加热;补充冷圆管坯预先进入步进式预热炉中,从室温预热到750~850℃,再根据每小时不断补充要求,也进入步进式高热炉加热。两路圆管坯在步进式高温炉中加热达到1 250~1 280℃温度后出炉,在热锯机上锯成定尺,供轧管系统轧制成钢管,成品钢管入库。

对步进式高温炉,两路热圆管坯同时加热;对圆管坯热装方法及系统,采用热、冷圆管坯生产钢管。这是第三种工艺流程,即热、冷圆管坯热、冷装工艺流程。

2.2.4 第四种工艺流程

轧管系统与连铸系统各自独立生产工艺流程的由来在2.2节中已做了说明,但它又不完全是传统的旧工艺流程。该工艺流程要求轧管系统与连铸系统采用各自独立生产,生产期间连铸系统生产的全部倍尺热圆管坯,经冷却运输台架冷却后,按要求存放在管坯库中。轧管系统所需冷圆管坯由管坯库提供,为此预先将管坯库中的冷圆管坯装入步进式预热炉中预热到750~850℃,再进入步进式高温炉中加热到1 250~1 280℃后出炉,供轧管系统轧制成钢管。

对步进式预热炉和高温炉,是采用100%冷圆管坯串联加热,从室温加热到1 250~1 280℃;对圆管坯热装方法及系统,是采用100%冷圆管坯生产钢管。这是第四种工艺流程,即100%冷圆管坯冷装工艺流程。

2.3 轧管系统和连铸系统生产中停工的工艺流程

整合成一体的轧管系统和连铸系统停工有两大类:一类是生产线设备计划大中小检修,计划更换轧辊、工具及设备非计划事故造成的停工;另一类是连铸系统年工作时间比轧管系统的长,连铸系统可继续生产,轧管系统停工。

对传统的热轧钢管机组,轧管系统和连铸系统是独立的,由于有管坯库存在,不管哪一类停工,都不会影响两系统的生产工艺流程。但对圆管坯热装方法及系统,一个系统停工将影响集成整合成一体生产线工艺流程,需要认真研究。

大多数情况下,轧管系统设备计划检修时间都比连铸系统的长,非计划事故造成的停工时机和时间长短不好预测,但有了上述4种生产工艺流程后,废品和冷圆管坯能顺利进、出生产线,其工艺流程仍能继续顺利通畅。

这里重点讨论由计划更换轧辊、工具停工而产生的工艺流程变化。

2.3.1 轧管系统和连铸系统停工

圆管坯热装方法及系统在实际生产中,由于系统集成整合成一体,不管哪个系统更换轧辊、工具停工,都会导致另一个系统生产工艺流程发生变化。

(1)轧管系统和连铸系统小时产量相等或基本相等,轧管系统用一种直径圆管坯生产A尺寸钢管,根据订货要求改为生产B尺寸而钢种不变的钢管。轧管系统更换轧辊停工时间为20~30 min。此时连铸系统所生产的全部倍尺热圆管坯,经保温运输台架保温,预计温度下降300~400℃,进入预热炉适当加热到750~850℃后,保留在炉内待用并计算好所需圆管坯数量。当轧管系统重新起动生产,连铸系统生产的倍尺热圆管坯,首先直接进入步进式高温炉加热到1 250~1 280℃后出炉,供轧管系统生产。在轧管系统生产一段时间后,精确计算好这一段生产时间内已轧制成钢管的圆管坯数量和保留在预热炉内圆管坯数量及完成订货钢管还需要的圆管坯数量。当这3项圆管坯总量可满足订货需求,连铸系统可适当降低拉坯速度,减少其小时产量,但这样不能满足轧管系统小时产量要求。为使两者小时产量相等或基本相等,将预先保留在预热炉内温度为750~850℃的圆管坯,按要求每小时不断补充进入高温炉中。两路圆管坯在步进式高温炉内加热到1 250~1 280℃后出炉,供轧管系统生产,完成订货要求。整合成一体的生产线工艺流程由原来的第一种,停工后维持第一种,再转变为第三种。

(2)轧管系统和连铸系统小时产量相等或基本相等,轧管系统用一种直径圆管坯生产A尺寸钢管,根据订货要求改为生产A尺寸而钢种不同的钢管。连铸系统由于钢种变化要更换中间罐,引锭杆重新引锭,停工时间为30~60 min。这时先计算好这一时间段内轧管系统的产量。预先将管坯库中有广泛用途钢管的圆管坯(其量与这一时间段内轧管系统的产量相同)装入步进式预热炉中预热到750~850℃,随后进入步进式高温炉中加热到1 250~1 280℃后出炉,供轧管系统生产钢管。当连铸系统重新起动生产,预热炉内已没有圆管坯,可以停炉。连铸系统生产的具有750~850℃的倍尺热圆管坯,直接进入步进式高温炉中加热到1 250~1 280℃后出炉,供轧管系统生产,完成订货要求。整合成一体的生产线工艺流程由原来的第一种,转变为第四种,再转变为第一种。

(3)轧管系统生产A尺寸钢管时,轧管系统小时产量小于连铸系统的小时产量;当按订货要求改为生产B尺寸钢管,仍采用上述直径和钢种相同的圆管坯,此时轧管系统小时产量大于连铸系统的小时产量。轧管系统由于更换轧辊停工20~30 min,而连铸系统可继续生产。连铸系统生产的750~850℃全部热圆管坯,首先进入保温运输台架,预计温度下降300~400℃,再进入步进式预热炉适当加热,使其温度加热到750~850℃后,存放在预热炉中待用。当轧管系统重新开始轧管,连铸系统生产的具有750~850℃的全部热圆管坯,首先直接进入步进式高温炉加热,但不能满足轧管系统的小时产量要求,每小时需要从预热炉中不断补充一定数量的倍尺热圆管坯,也进入步进式高温炉加热,两路圆管坯在步进式高温炉中加热到1 250~1 280℃后出炉,在热锯机上锯成定尺,供轧管系统生产钢管。当订货批量较大,预热炉中热圆管坯补充完后仍然不够,可适当增加间隙时间,以降低轧管系统小时产量,使之与连铸系统的相等或基本相等,直到满足订货要求。此时,整合成一体的生产线工艺流程由原来的第二种,转变为第三种,再转变为第一种。

以上是轧管系统用一种直径圆管坯生产一种尺寸钢管,改为生产另一种钢管,钢种相同或不相同,轧管系统和连铸系统交替停工,通过4种工艺流程中的2~3种工艺流程的组合,使整合成一体生产线工艺流程顺畅、合理,由于整合成一体生产线是计算机控制,两系统适当调整小时产量是可以实现的。

当轧管系统用一种直径圆管坯生产一种尺寸钢管,改为用另一种直径圆管坯生产另一种钢管,轧管系统和连铸系统按顺序同时停工,整合成一体生产线,工艺流程由4种工艺流程中的一种转变为另一种,工艺流程变化简单,前面已介绍过,不再描述。

2.3.2 连铸系统比轧管系统年工作时间长

整合成一体的圆管坯热装方法及系统,其连铸系统比轧管系统的年工作时间长多少,现在还没有实用可靠的统计数据。由于连铸系统设备数量少,结构简单,暂定其年工作时间比轧管系统的长500~800 h。在这时间段内,轧管系统停工,连铸系统可继续生产。连铸系统根据钢管企业按季度或半年时间组织订货钢管品种中,一定会有按第三种工艺流程生产的钢管。连铸系统应该生产这种钢管所需的圆管坯,生产时间在500~800 h。这样生产的热圆管坯,在直径、钢种及数量上与订货钢管所需圆管坯相同。连铸系统生产的热圆管坯冷却到室温后,按要求全部存放在管坯库中待用,存放时间不超过一个季度或半年,不会长期积压。

当整合成一体的生产线按订货要求以第三种工艺流程生产钢管,预先将存放在管坯库中的按订货钢管匹配的冷圆管坯,按批装入步进式预热炉,预热到750~850℃,留在炉内待用。连铸系统也按订货钢管要求生产的具有750~850℃热圆管坯,直接进入步进式高温炉加热,但产量不能满足轧管系统要求,应每小时不断将预热炉内的圆管坯补充进步进式高温炉,两路圆管坯在高温炉中加热到1 250~1 280℃后出炉,供轧管系统轧制成钢管。这样生产的钢管,其规格、钢种符合订货要求。

总之,按创新理念设计的圆管坯热装方法及系统,由于有了最基本的4种工艺流程,即使因各种原因造成生产线停工,都能维持整合成一体生产线持续稳定生产,且工艺流程顺畅、合理,轧管系统能将连铸系统生产的圆管坯几乎全部轧制成钢管,减少了外供商品坯数量,提高了企业的经济效益。

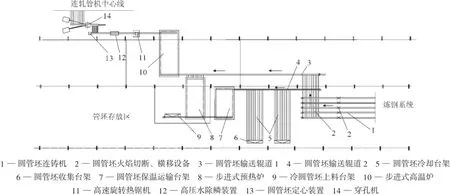

圆管坯热装方法及系统的局部工艺流程如图1所示。

图1 圆管坯热装方法及系统的局部工艺流程

2.4 轧管系统及相匹配的连铸系统设备选型

对圆管坯热装方法及系统,轧管系统采用何种轧管机组,以及与它匹配的连铸系统何种设备,需要根据钢管品种研究选择。

我国热轧钢管机组种类很多,按照上述钢管品种,最适合的轧管机组应该是先进的连轧管机组,包括Ф159 mm、Ф258 mm、Ф340 mm、Ф460 mm连轧管机组。连轧管机组适合大批量钢管品种生产,其产量高、产品质量好、自动化程度高,是当今世界各国旧轧管机组改造和新轧管机组建设的首选机型[11-13]。同时它最适合与超高功率电炉、LF(钢包精炼炉)、VD(真空脱气炉)和大半径弧形连续矫直或多点矫直高效连铸机组匹配,组成短流程圆管坯热装方法及系统的生产工艺。国内天津钢管集团股份有限公司(简称天津钢管)、攀钢集团成都钢钒有限公司(简称攀成钢)以及宝山钢铁股份有限公司(简称宝钢股份)等的连轧管系统与连铸系统都是这样匹配的。

Ф177 mm CPE轧管机组和Ф250 mm精密轧管机组,其生产工艺成熟可靠,设备投资和生产成本比同规格连轧管机组的低[1-2]。当热轧钢管连铸圆管坯热装方法及系统要求年产钢管25~30万t,钢管最小批量合理,频率不高,选用这两种轧管机型是合理的。

其他热轧钢管机组,如自动轧管机组、挤压机组、周期轧管机组、三辊轧管机组等[1-10],有的是淘汰落后机组,有的适合生产高合金钢管,有的适合生产大直径厚壁钢管,产量较低,有的适合生产小批量多品种钢管。这类轧管机组,不适合采用圆管坯热装方法及系统工艺流程生产钢管。

2.5 圆管坯加热炉及热锯切设备的选型

2.5.1 圆管坯加热炉的选型

目前国内各种热轧钢管机组的圆管坯加热设备,几乎全部采用环形加热炉,并且国内环形炉的设计制造水平、自动化程度、圆管坯加热质量等都达到了较高的水平。

分析圆管坯热装方法及系统的工艺流程可知,其圆管坯加热炉,有时要100%加热具有750~850℃的热圆管坯,有时要同时加热室温的冷圆管坯和具有750~850℃的热圆管坯,有时要100%加热室温的冷圆管坯,有时要求圆管坯最大倍尺长度约为10 000mm。要适应上述3种不同温度倍尺圆管坯的加热,如果采用1座圆管坯加热炉,不管国内广泛采用的环形加热炉,还是国外20世纪70年代后期开始采用的9座步进式加热炉,其生产操作是很困难的。因此必须采用2座加热炉,即一座为预热加热炉,另一座为高温加热炉,同时要处理好它们之间产量匹配和衔接。

如果选用国内普遍使用的2座环形加热炉,其布置比较困难,占地面积大,衔接复杂,能源消耗大,而且环形加热炉根本不可能加热最大长度约为10 000 mm的倍尺圆管坯。因此,环形加热炉不适合用于圆管坯热装的加热。

2座步进式加热炉是唯一可选择的炉型。其中,1座是步进式预热炉,将室温的冷圆管坯加热到750~850℃;另1座是步进式高温炉,将750~850℃的热圆管坯加热到1 250~1 280℃,也可加热最大长度约为10 000 mm的圆管坯。这2座步进式加热炉可以独立操作,也可以联动操作。即当轧管系统采用第一或第二种工艺流程生产钢管,连铸系统生产的具有750~850℃的倍尺热圆管坯,经运输辊道直接进入步进式高温炉加热到1 250~1 280℃,步进式预热炉停炉。当轧管系统采用第三种工艺流程生产钢管,连铸系统生产的温度为750~850℃的倍尺热圆管坯,直接进入步进式高温炉加热到1 250~1 280℃;同时步进式预热炉开炉,补充的冷圆管坯预先装入步进式预热炉,从常温加热到750~850℃后保温,按要求补充进入步进式高温炉加热到1 250~1 280℃后出炉,这样进入步进式高温炉的圆管坯温度基本一致,保证高温炉加热圆管坯的质量。当这个钢管品种生产完成后,预热炉要根据情况停炉或预热其他尺寸圆管坯。当轧管系统采用第四种工艺流程生产钢管,2座步进式加热炉同时使用,即将圆管坯库中的冷圆管坯装入步进式预热炉,从室温加热到750~850℃温度后,经运输辊道送入步进式高温炉,串联加热到1 250~1 280℃后出炉。2座步进式加热炉可以满足上述4种不同温度最长10 000 mm圆管坯的加热。

在国内大中型热轧钢管生产机组中,目前还没有采用步进式加热炉加热圆管坯的先例;但1977—1997年,国外在新建或改建的轧管机组中,有9套轧管机组(从规格最小的Φ102mm狄塞尔轧管机组,到最大的Φ426 mm连轧管机组)采用步进式加热炉,加热直径为90~360 mm、长度为1 500~12 000 mm的圆管坯[14]。近年来国内江阴、淮安、无锡和大连等地的特殊钢企业的棒材轧机,采用大直径连铸圆管坯生产特殊钢圆钢和方钢,其加热设备就是步进式加热炉。其中,江阴和大连的特殊钢企业的步进式加热炉加热连铸圆管坯的规格为:Φ280 mm×4 000~8 000 mm、Φ350 mm×4 000~8 000 mm和Φ500 mm×4 000~8 000 mm。可见,采用步进式加热炉加热长度3 900~10 000 mm、直径150~450mm的连铸圆管坯,在技术上是没有任何问题的[15]。

与环形加热炉比较,采用步进式加热炉加热圆管坯有以下优点。

(1)炉底面积利用率高。步进式加热炉加热冷圆管坯的单位炉底面积产量最大为500 kg/(m2·h),而环形加热炉加热冷圆管坯的单位炉底面积产量仅为300~350 kg/(m2·h)。这就是说,在同样小时产量下,步进式加热炉的炉底面积仅是环形加热炉的60%~70%:因此,在相同产量时,步进式加热炉的尺寸小,投资少,热量损失少。

(2)加热均匀性好。圆管坯和步进梁的接触仅几个点(接触点黑印已解决),而在环形加热炉内的圆管坯和炉底的接触是一个长方形的面;因此,圆管坯在步进式加热炉内受热均匀性好,断面温差小。

(3)加热时间短。圆管坯在步进式加热炉内四面加热,缩短了圆管坯在炉内的加热时间,满足了高产量的要求。

(4)燃料消耗低。圆管坯在步进式加热炉内四面加热,加上炉底利用率高,在相同条件下燃料消耗与热量损失比环形炉低,节能10%~20%。

(5)占地面积小,便于布置。根据圆管坯直径和质量,步进式加热炉装、出料,可侧进侧出也可直进直出,圆管坯进、出运输辊道与加热炉端面平行;而环形加热炉要用输入辊道、横向运输台架和装料机、出料机、输出辊道及横向运输台架。相比之下,步进式加热炉装、出料操作方便,设备便于布置,而且占地和厂房面积小。

(6)可以加热长度为10 000mm的圆管坯,而环形加热炉加热圆管坯的长度最大约为5 000 mm。2.5.2圆管坯热锯切设备的选型

对于Ф159~460 mm连轧管系统,要求圆管坯定尺长度为1 300~5 000 mm。目前连铸系统很难直接生产长度小于2 500mm连铸圆管坯,即使能生产长度2 500mm圆管坯,也不能完全满足轧管系统的要求,若由此造成连铸系统设备投资大是不合理的。因此,对连铸系统来说仍应生产倍尺长度圆管坯。当然不能采用旧工艺(先将倍尺热圆管坯冷却到室温,再在冷锯断设备上切成定尺长度),只能在热态下把它锯切成定尺长度,以供轧管系统生产。锯切设备的选择及其工序位置的设置,将直接影响连铸系统设备的合理性等。

将倍尺热圆管坯锯切成定尺,目前国内可供选择的设备是传统的摩擦锯,而国外许多钢管机组(如日本新日铁八番厂的Ф400 mm自动轧管机组、Ф187 mm半限动芯棒连轧管机组,美国费尔菲尔徳和北星Ф250 mm限动芯棒连轧管机组,俄国伏尔加Ф426mm限动芯棒连轧管机组等)都采用高速旋转热锯机。与传统的摩擦锯相比,高速旋转热锯机的优点如下。

(1)切断时间短。如热切断340 mm×340 mm方坯,纯切时间只需0.8 s。由于切断时间短,锯片没有返回行程,因此生产率很高。1套具有70~90万t/a生产能力的轧管机组,只需配置1台高速旋转热锯机即可满足要求。

(2)切割质量好。切口无毛刺或流渣,切口端面和坯料轴线垂直度好。

(3)切割钢坯断面范围大、品种多。可切割Ф100~500 mm的热圆管坯,还可切割750~1 200℃的大直径钢管、大型工槽钢、圆钢、锻件等。

(4)锯片使用寿命长。由于锯片的锯齿形状特殊,并进行了热处理,锯齿可重复修磨,反复使用,切割时锯片温度上升慢,使用寿命长。

(5)锯切噪音小、环境好。锯切时产生噪音时间很短,同时锯片和旋转部分有防护罩,可有效降低噪音并防止锯屑飞溅。

(6)更换锯片很方便。防护罩上有1个特殊的门作更换锯片用,更换锯片十分方便。由于没有往复式锯机那样的滑座,锯片送进机构简单,修理费用也低。

(7)电耗低。锯切相同断面圆管坯电耗比传统摩擦锯减少1/2~2/3。

因此,采用高速旋转热锯机,能满足圆管坯热装方法及系统的生产要求。

高速旋转热锯机布置在步进式高温炉和高压水除鳞之间的辊道上,对连铸系统圆管坯冷却运输台架、运输辊道及步进式加热炉来说,都是最合理的。

2.6 建设数字化生产过程管理体系

当前超高功率电炉、LF/VD精炼炉、圆管坯连铸机、步进式加热炉、PQF连轧管机及精整等设备,都是热轧钢管生产中非常成熟的设备;将它们集成整合成一体,统筹设计,充分发挥整体设备优势,是实现圆管坯热装方法及系统硬件方面的基本条件。但圆管坯热装方法及系统整体生产线,从炼钢原料准备到钢管入库区域大,工艺流程长,生产环节多,设备结构复杂;连铸与轧管系统的年工作时间和更换工具时间不同,生产大直径厚壁钢管和小直径薄壁钢管在小时产量上差别大,每小时要补充冷圆管坯数量也不相同。建立从连铸系统原料开始,到轧管成品入库为止的整体生产设备,将生产过程控制计算机和生产管理计算机结合起来,建设数字化生产过程管理体系,对实现圆管坯热装方法及系统,提高圆管坯热装比,以最低的能耗,平稳有序持续的生产操作,确保生产出高质量钢管。

目前国内一些大型专业化钢管生产厂家,都有完善的生产过程控制计算机系统L1和生产管理计算机系统L2[16]。事实上,圆管坯热装方法及系统是将轧管与连铸两系统集成整合成一体设计的;因此,两系统的L1、L2级计算机也就整合成一体,再在此基础上采用MES制造执行管理系统,就可以实现整体生产系统设备基础自动化、生产过程控制和生产管理自动化,实现从钢管订货、合同归并、生产指令下达、炼钢原料准备、炼钢连铸、轧制、精整、物料跟踪、质量管理、成品入库到发货的自动化管理。

从目前国内大型专业化热轧钢管厂数字化控制和管理水平看,设计并建设圆管坯热装方法及系统的生产数字化控制和管理体系,是完全可以做到的。

2.7 钢管质量

钢管质量主要包括化学成分、低倍组织、内外表面及内部缺陷、钢种混号、尺寸公差等指标。这些质量指标,对圆管坯热装方法及系统生产的钢管与传统热轧生产的钢管是相同的。圆管坯热装方法及系统生产的钢管,其质量控制贯穿于从炼钢原料准备到成品钢管入、出库的全过程。

当生产圆管坯直径、钢种及化学成分确定后,炼钢原料应采用一级废钢,有色金属和杂质含量少,辅助材料成分及特性合格。

在生产过程中预先向超高功率电炉、精炼炉及连铸机的计算机分别输入生产优质圆管坯成熟可靠的电压、电流、冶炼时间、钢水温度,精准的化学成分、纯净度、钢水温度、杂质和气体含量,圆管坯浇注温度、拉坯速度及冷却水流量、水压、水温等参数。当生产过程中各个设备计算机实时显示的各种参数和输入的软件参数一致,热圆管坯化学成分、纯净度、气体含量、低倍组织、非金属夹杂物、晶粒度等内部质量及圆管坯几何尺寸、外表面质量等肯定是合格的,每根圆管坯显示并保存炉号、批号和浇铸号。这部分质量合格的热圆管坯占总产量的绝大部分。当在生产过程中电炉实时显示的各种参数和输入的软件参数不一致,应该找出产生原因并解决,否则钢水不能进入精炼炉;如果精炼炉存在同类问题也应找出产生原因并解决,否则钢水不能进入中间罐。因此,进入连铸设备的钢水各项指标都是合格的。当连铸设备实时显示的各种参数和输入的参数不一致,就显示热圆管坯外表面存在缺陷,则要将这些有缺陷热圆管坯拨出,但不能说明其质量就是不合格的。冷却后对这些冷圆管坯外表面进行检查,其中质量合格的或外表面有缺欠(如裂纹、结疤、折叠、耳子等)修复后质量合格的冷圆管坯进入管坯库中按要求存放,作为补充冷圆管坯继续使用。外表面质量不合格的冷圆管坯约占圆管坯总量的1.0%,作废品处理。因此,采用圆管坯热装方法及系统生产的热圆管坯的质量是有保证的,不会因热圆管坯的缺陷造成成品质量问题。国内目前传统的全连铸热轧管机组,如天津钢管、攀成钢及宝钢股份等的圆管坯也是这样生产的,绝大部分冷圆管坯不进行缺陷检查。

连铸系统生产的热圆管坯,在每一根圆管坯端部都有钢印,包括该热圆管坯的熔炼号、连铸机流号、钢种、直径、长度、质量等信息,不管热圆管坯直接进入步进式高温炉,还是冷却后存放在管坯库中,这些信息由连铸系统L2级计算机系统上传到MES制造执行管理系统。当该热圆管坯进入步进式高温炉前辊道,步进式高温炉的二级系统接收到MES制造执行管理系统下传来的圆管坯信息,重新编号并保留圆管坯信息,然后进入步进式高温炉。当按第三种工艺流程生产钢管,需要补充管坯库中的冷圆管坯,根据当时生产的钢管品种,优先选用直径、钢级与热圆管坯相同的冷圆管坯,也可能采用少量与热圆管坯钢级不同的冷圆管坯。吊车将这些冷圆管坯吊到步进式预热炉的入炉辊道上。预热炉的L2级计算机系统接收到管坯库MES制造执行管理系统下传来的冷圆管坯信息,重新编号并保留圆管坯信息,然后进入预热炉中加热,出炉后进入高温炉前辊道,其L2级计算机系统接收到MES制造执行管理系统下传来的补充冷圆管坯信息。热、冷圆管坯进入步进式高温炉中加热,锯断、穿孔、轧管……热、冷圆管坯信息由MES制造执行管理系统全程物料跟踪,逐级向下传输,直到成品钢管进入收集料框。圆管坯直径、钢级相同生产的钢管与直径相同但钢级不同生产的钢管,分别收集,分别存放在成品库中。前者按合同要求发货,后者继续存放在成品库中。钢管质量也是有保证的,等待新用户要求发货。这样按第三种热、冷圆管坯热、冷装工艺流程生产的成品钢管不会发生钢管混号问题。

钢管轧制过程中产生的钢管质量缺陷,如尺寸公差超标、内外表面裂纹、结疤、折叠、耳子等,通过精整设备多层次的各种检验手段来保证,不再赘述。

因此,圆管坯热装方法及系统生产的钢管质量是有保障的。

2.8 局部设备平面布置

Ф258 mm轧管系统圆管坯热装方法及系统的局部设备平面布置如图2所示,是以Ф258 mm连轧管系统与之匹配的超高功率电炉、精炼炉、五流连铸机整合成一体的局部设备平面布置,仅适用于Ф159~460 mm连轧管系统与连铸系统整合成一体的生产线。因为轧管系统的机型是连轧管机组,局部平面布置的基本框架和结构组成不会随连轧管机型规格变化而变化的。需要注意的是:图2所示中的3和4可以合并,小型轧管系统圆管坯锯断后要补温。

3 经济与社会效益测算

现以Ф258 mm轧管系统圆管坯热装方法及系统为例,测算其经济与社会效益。

3.1 产品方案及主要设备

钢管外径114~258 mm,壁厚5.6~30.0 mm,长度6.00~14.63 m;生产品种为油井管、结构管、管线管、液压支柱管、低中高压锅炉管等;年产量739 145 t;圆管坯直径210 mm、250 mm、270 mm,长度1.9~4.8 m。

连轧系统主要设备有:①1座步进式预热炉,将3.8~9.6 m倍尺长度冷圆管坯从室温预热到750~850℃;②1座步进式高温炉,将3.8~9.6 m倍尺长度热圆管坯从750~850℃加热到1 250~1 280℃;③1台高速旋转热锯机,将3.8~9.6 m倍尺长度热圆管坯锯切成1.9~4.8 m定尺长度;④1套穿孔机;⑤1套Ф258mm连轧管机组。其余设备略。

图2 Ф258mm轧管机组圆管坯热装方法及系统的局部设备平面布置示意

3.2 匹配的连铸系统产品方案及主要设备

圆管坯直径210,250,270 mm,长度3.8~9.6 m;生产品种为油井管、结构管、管线管、液压支柱管、低中高压锅炉管等;年产量803 419.2 t。

连铸系统主要设备有:①1套120 t超高功率电炉;②1套120 t LF/VD精炼炉;③1台五流连铸机,圆管坯直径210mm、250mm、270mm,长度3.8~9.6 m;④1套带保温装置的圆管坯运输台架、圆管坯运输台架和运输辊道。其余设备略。

3.3 经济与社会效益测算

2009—2010年为申报国家专利,笔者对Ф258 mm轧管机组圆管坯热装方法及系统做过许多计算,并与国内某公司传统的Ф273mm连轧管机组进行比较。Ф273 mm轧管机组圆管坯冷装局部设备平面布置如图3所示。虽然计算比较粗略,准确性达不到预可研水平,但圆管坯热装方法及系统节能减排、减少投资、降低钢管生产成本等效益是不容怀疑的。主要指标如下:

热装比77.4%

热装温度750~850℃

年节省标准煤20 664.45 t

年减少CO2排放量59 914.73 t

图3 Ф273mm轧管机组圆管坯冷装局部设备平面布置示意

年减少氧化铁皮损耗1 250.14 t

节省投资5 231.9万元

笔者在计算节省投资金额时,对传统的Ф273 mm连轧管机组从序号5~13(图3)及Ф258 mm轧管机组圆管坯热装方法及系统从序号3~4、8~13(图2)进行计算,仅计算两套机组上述序号内的设备及厂房投资,但未计算上述设备、厂房基础,以及Ф258mm连轧管机组管坯库面积减少的投资。

由于Ф258 mm轧管系统圆管坯热装方法及系统有上述优点,两系统集成整合一体后,职工人数减少,从炼钢原料准备到轧管成品入库的生产周期缩短,生产资金周转加快,降低了钢管生产成本。

4 结论

(1)采用创新设计理念,可以实现圆管坯热装方法及系统。

(2)轧管系统与连铸系统实际小时产量上的4种平衡状态,使得圆管坯热装方法及系统有4种工艺流程,这4种工艺流程可以包容轧管与连铸两系统停工生产的工艺流程。

(3)采用1座步进式预热炉和1座步进式高温炉,这2座加热炉可独立又可串联加热,解决了10 000 mm长度、3种不同温度(100%热圆管坯、100%冷圆管坯、部分热圆管坯与部分冷圆管坯)圆管坯的加热,可节省能源。

(4)采用1台高速旋转热锯机,布置在步进式高温炉与高压水除鳞装置之间,在热态下将倍尺圆管坯锯切成定尺。

(5)轧管系统和连铸系统选用先进、成熟可靠的设备,在L1级和L2级生产控制、管理计算机系统基础上,建设MES制造执行管理系统,是实现圆管坯热装方法及系统最重要的硬件和软件保证。

(6)圆管坯热装方法及系统的经济与社会效益较好,该方法及系统是可行的,有实际推广应用价值。

[1]殷国茂.中国钢管飞速发展的10年[M].成都:四川科学技术出版社,2009:77-187.

[2]殷国茂.中国钢管50年[M].成都:四川科学技术出版社,1999:33-46.

[3]库宏刚,肖国章,常永乐,等.三辊连轧管机的结构发展及对比[J].钢管,2015,44(3):59-62.

[4]赵铁琳,王爱国.削尖轧制技术在国产连轧管机上的应用[J].钢管,2013,42(4):51-55.

[5]欧阳建,钟剑雄,穆东,等.少机架三辊连轧管机组“以热代冷”的深入探讨[J].钢管,2014,43(1):59-62.

[6]王茵,陈本伦,侯军,等.少机架三辊连轧管机组生产小直径钢管实践[J].钢管,2014,43(2):53-57.

[7]李群.CPE工艺改良刍议[J].钢管,2015,44(5):71-73.

[8]杨力,张增全,高瑞金.对CPE机组生产无缝钢管技术的再认识[J].钢管,2013,42(3):55-58.

[9]杜厚益.限动芯棒连轧管技术的发展及大直径机组的建设[J].钢管,2003,32(2):1-5;2003,32(3):1-11;2003,32(4):1-5.

[10]王三云,杨旭宁.关于我国小型无缝钢管生产机组改造的探讨[J].钢管,2012,41(2):9-14.

[11]张旦天,高瑞金,孙世忠,等.我国连轧管机组的发展历程及分布状况[J].钢管,2015,44(2):6-10.

[12]周晓锋,张传友,史庆志.PQF连轧管机在天津钢管的发展[J].钢管,2012,41(2):38-41.

[13]冯志坚.我国连轧管机组的建设与思考[J].钢管,2013,42(3):16-21.

[14]王三云.国外管坯切断与加热设备的新进展[J].钢管,1995,24(5):7-11.

[15]王汝芳,宋铁钧,王秋影.多钢种大棒材步进梁式加热炉的设计与创新[J].冶金能源,2013,32(3):27-30.

[16]马军强,王茹,陈勇,等.MES系统在鞍钢无缝钢管厂的应用[J].钢管,2012,41(1):75-81.

Design Concep tand App licability Analysis of CC Round Billet Hot-charging Method and Operation System

WANG Sanyun

(MCC Capital Engineering&Research Incorporation Limited,Beijing 100176,China)

Elaborated in the paper are the hot-rolled pipe-purpose CC round billet hot-chargingmethod and the operation system,involving design concept,process flow,major equipment selection,benefit calculation and app licability analysis,etc.The design concept of the said hot-charging method and operation system is as follows. Getting the steel pipe hot-rolling system and the steel-melting/CC system integrated into one system;real-time organizing the production and billet supply activities of the steel-melting/CC system according to the requirements by the steel pipe hot-rolling system;and having the two systems to bematched to each other in terms of hourly output and yearly output.The CC round hot-charging system will feature smooth and reasonable process flow.And the multiple-length CC billetwill be heated via twowalking-beam heating furnaces,i.e.the pre-heating furnace and the hi-temperature furnace,and then cut into specified-length pieceswith the high-speed,rotary hot-sawingmachine.

hot-rolled steel pipe;steel-making/CC;round billet;hot-chargingmethod and operation system;innovative design;applicability analysis

TG307

B

1001-2311(2016)06-0025-10

2015-12-04;修定日期:2016-04-20)

王三云(1937-),男,教授级高级工程师,长期从事无缝钢管、焊接钢管的工厂设计工作。