弹条偏转和扣件松动对弹条扣压力的影响

2016-03-02郭瑞琴

李 中,郭瑞琴,武 帅

(同济大学机械与能源工程学院,上海 201804)

弹条偏转和扣件松动对弹条扣压力的影响

李中,郭瑞琴,武帅

(同济大学机械与能源工程学院,上海201804)

摘要:为了研究螺栓松动、弹条偏转对弹条扣压力的影响,以应用于高速铁路的Vossloh300-1型扣件系统为研究对象,建立扣件系统完整有限元模型,通过扣压力与弹条弹程曲线的实验值和仿真值,验证扣件系统有限元模型的有效性;在此基础上建立不同损伤工况的螺栓松动、弹条偏转的模型,重点研究弹条安装过程中螺栓松动、弹条偏转两种工况对弹条扣压力的影响。结果表明:螺栓松动、弹条偏转会造成弹条扣压力不足,同时加剧螺栓应力波动。安装过程中若出现这些失效工况,将严重影响扣件系统正常工作,研究结果为300-1型扣件系统弹条安装及后续研究提供思路和参考。

关键词:扣件系统;螺栓松动;弹条偏角;扣压力

铁路无砟轨道的弹性几乎完全由钢轨扣件系统提供,轨道的安装轨距和高度同样靠扣件系统来维持和调整,钢轨扣件在轨道结构中发挥着极其重要的作用,是关系到轨道运营安全的一项重要部件[1]。然而,随着列车的高速重载化,轨道结构的轨下基础将受到很大的冲击和振动,容易导致扣件系统松脱或失效,影响行车安全。

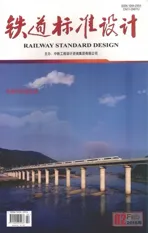

我国现阶段对钢轨扣件缺陷的检测[2-4]主要依赖视觉自动化检测技术及人工巡检相结合的方法,该方法仅能对扣件系统缺失和弹条断裂等明显缺损进行识别,对仅有扣件松动、弹条移位等微弱失效将无法识别,更无法确定其扣件系统的失效带来的安全隐患,弹条异常示意见图1。

图1 弹条异常

杜茂金[5]从曲线段轨道振动、弹条设计及安装、轨道不平顺等方面寻找弹条折断的原因,认为扣件弹条折断的主要原因为小半径曲线地段钢轨波磨、扣件质量不合格与扣件安装流程不合理。余自若,袁媛等[6,7]对X2型弹条在不同扣压力作用下的静力和疲劳性能进行了研究,为X2型弹条扣压力的优化设计提供参考,并重点研究了疲劳荷载作用下弹条的疲劳寿命及疲劳破坏危险点的位置。王文秀等[8]利用实际使用过程中开裂的SKL 15型弹条,对裂纹及断口进行宏、微观观察,硬度测试,金相检验,化学成分分析,认为弹条开裂的主要原因是在交变应力下产生局部应力集中和表面状态不良。朱胜阳,姜子清等[9,10]通过现场测试及动力学仿真的手段,研究了高速铁路钢轨波磨时弹条在安装过程中的受力及列车动荷载作用下的振动特性,并给出高速铁路钢轨波磨整治的深度限值。田春香[11]等从钢轨动弯应力、轨道刚度、钢轨位移及轨道动力学等方面探讨了高速铁路扣件间距的合理取值并给出取值建议。齐少轩[12]等利用有限元法,分析弹性模量对扣压力的影响以及列车横向力、列车荷载作用下的垂向振动、压紧位移对弹条内部应力分布的影响。

本文以现行高铁中广泛使用的福斯罗300-1型扣件系统为研究对象,对扣件系统的安装过程进行深入研究,考虑到安装过程中可能出现螺栓松动和弹条偏转工况,并对这些失效工况建立其不同损伤程度的扣件系统荷载分析模型,依据有限元分析和实验值验证模型的准确性,揭示了在螺栓松动、弹条偏转两种工况下,弹条扣压力、弹条应力和螺栓应力在弹条安装过程中的演化规律,为300-1型扣件系统弹条安装及后续研究提供参考。

1扣件系统工作机理

钢轨扣件是联结钢轨与轨枕的中间构件,轨道在列车运行过程会出现轨距、方向、高低等几何形位的改变,这些问题一般只能通过扣件系统来调整。

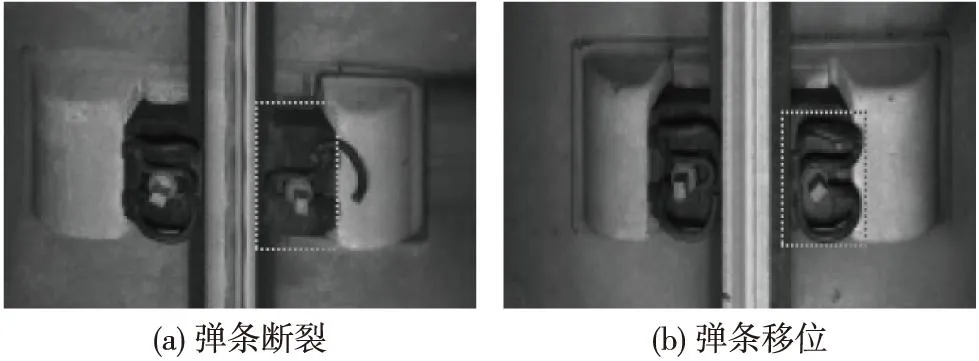

Vossloh300-1型扣件系统由Ss36轨枕螺栓、SKL15型弹条、IS15绝缘垫片、Wfp轨距挡板、Zw轨下垫板、Grp铁垫板、Zwp弹性垫板、Sdu绝缘套管等组成,其结构组成如图2所示。当安装300-1型扣件时,使用配套的套筒扳手(管钳)扭紧轨枕螺栓,当扭紧力矩达到250 N·m左右时到达安装位置[13],通过压紧弹条使其发生形变,从而弹条施加给钢轨一个初始的扣压力,这个扣压力可以保证钢轨在列车荷载作用下稳定工作,并防止钢轨相对于轨下垫层纵向爬行,弹条和轨下垫层还具有缓冲轮载冲击力以及抵抗钢轨横向及纵向变形的能力,对保证轨道稳定性、可靠性起着重要作用。扣件系统组成见图2。

图2 扣件系统组成

2建立扣件系统分析模型

2.1 建立扣件系统模型

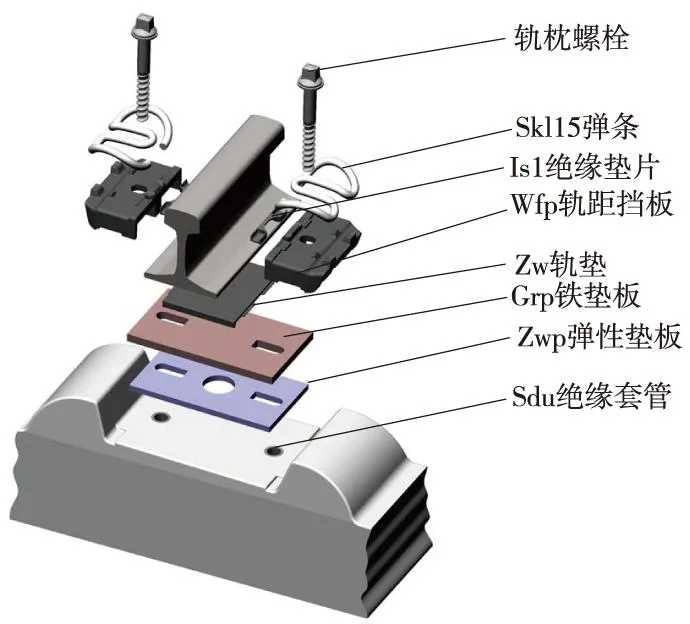

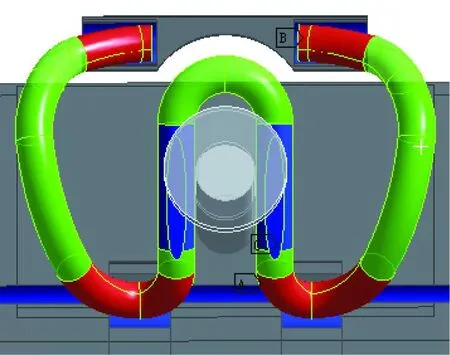

为了得到扣件系统中螺栓、弹条、垫板等工作时的内力及变形信息,利用三维建模软件Pro/E和有限元软件ANSYS workbench建立了包含螺栓、弹条、绝缘垫片、轨距挡板、轨下垫板、铁垫板、弹性垫板、绝缘套管在内的完整的扣件系统模型。在该分析模型中,为了减小模型计算量,对模型适当简化。

(1)鉴于系统的对称性,取系统的一半进行研究,中间平面加symmetry对称约束。

(2)为了避免出现畸形网格,去除扣件系统各元件的圆角及倒角特征。

(3)对螺栓、轨距挡块及绝缘垫片进行简化,去除对其力学性能影响较小的局部特征。

扣件系统的计算模型如图3所示。

图3 Vossloh300-1型扣件系统计算模型

2.2 材料属性设置

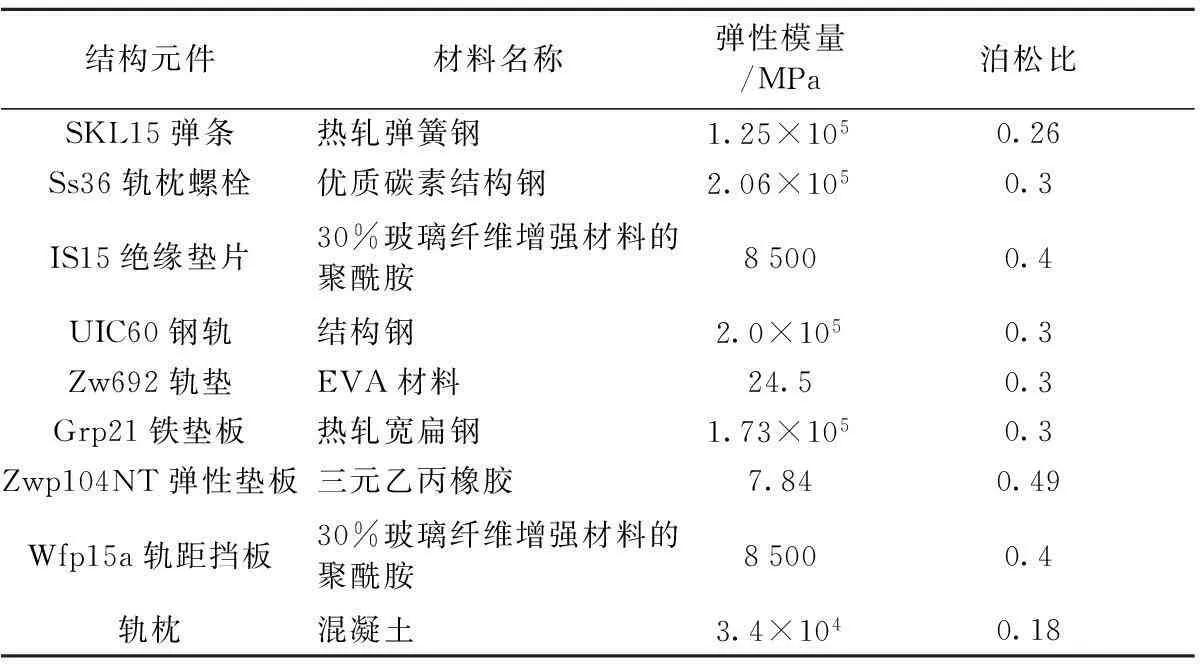

扣件各部分所用材料根据其实际情况进行设置,具体参数如表1所示。

表1 扣件系统各元件材料属性

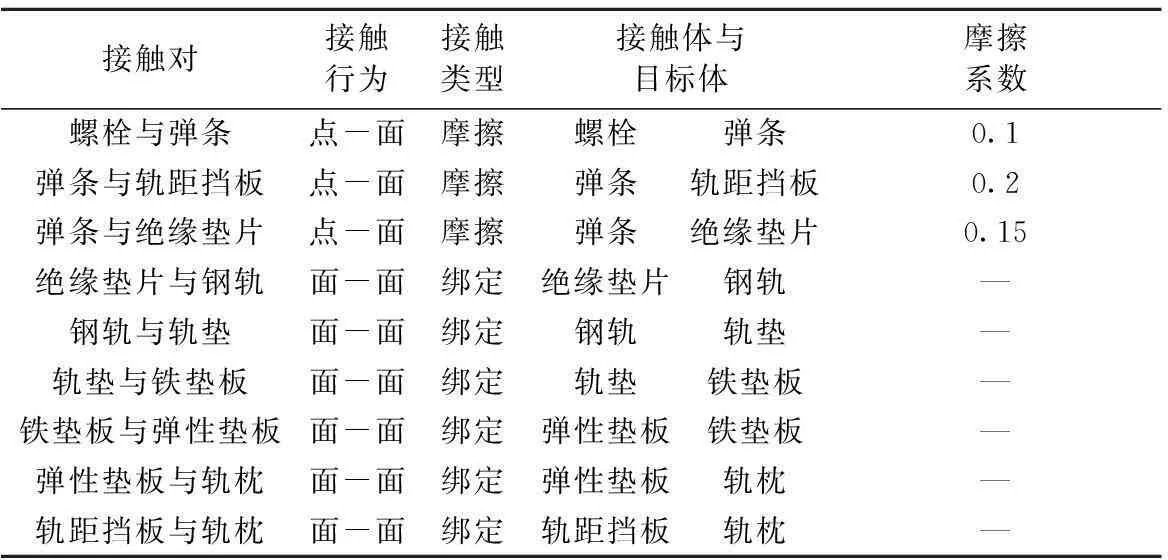

2.3 接触设置

目前,在解决接触问题时主要会遇到的难题有两个,一是模型中各元件接触的真实位置难以确定,二是需要考虑相互之间摩擦的影响[14]。300-1型扣件系统实际工况复杂,各元件之间的接触类型包括点接触、线接触和面接触3类,其中弹条的接触工况最为复杂,弹条同时与轨枕螺栓、绝缘垫片和铁垫板均有接触作用。在实际工作中,随着扣压力和轮轨力的变化,弹条与轨枕螺栓、绝缘垫片、铁垫板之间的接触类型从点接触转化为线接触,并伴随剧烈的内力作用。

为了保证有足够的接触面,将弹条与其相接触元件间均采用摩擦接触;其他接触元件仅存在静摩擦力且无间隙,同时为了节约计算资源、提高模型收敛性,其接触形式均采用一次迭代不允许切向位移的绑定接触类型。各部分接触参数设置如表2所示。

表2 系统接触对设置表

为了更加真实地模拟弹条的接触状态,共定义了3个摩擦接触对,如图4所示。

图4 接触对设置

2.4 其他约束条件设置

约束轨枕底面的3个方向(x,y,z)的全部位移;约束螺栓2个水平方向(x,y)的位移;为了避免由于弹条滑动而引起的计算结果不收敛,同时尽量与实际情况相接近,约束弹条前端中圈y轴方向位移[6],如图5所示。

图5 弹条与螺栓约束设置

3验证扣件系统模型的有效性

为了得到正确的结论,在进行结果分析及预测时,必须保证仿真模型能够准确地反映实际扣件系统特性,因而模型的有效性分析对于扣件系统响应分析具有重大的实际意义。

3.1 验证模型的有效性

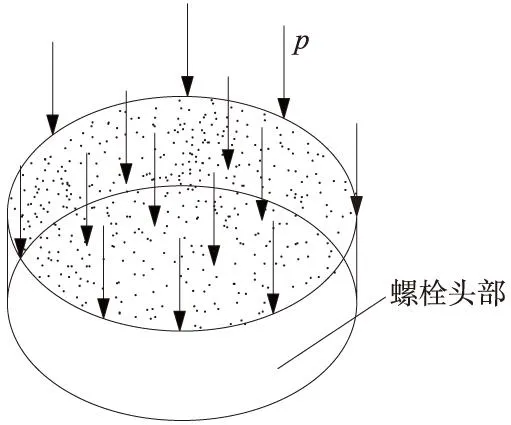

在扣件系统荷载分析模型的基础上,施加一定螺栓预紧力,以模拟螺栓预紧过程。采用在螺栓头部施加均布荷载以替代螺栓预紧力,如图6所示。

图6 螺栓预紧力施加方式

由于螺栓头部直径d=50 mm,假设螺栓预紧力为F,螺栓预紧力与螺栓上表面均布载荷的对应关系可通过公式P=4F/πd2计算得到。螺栓顶面压力换算如表3所示。

表3 螺栓预紧力与螺栓上表面压强关系

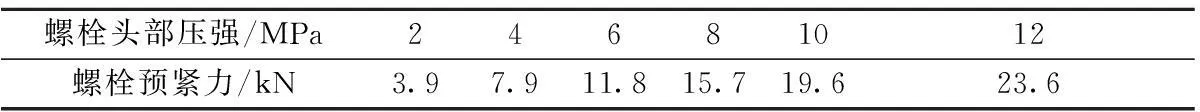

设置螺栓头部载荷从0增至12 MPa,用以模拟预紧螺栓的过程,螺栓荷载施加情况如图7所示;同时对扣件系统接触部分网格局部细化,共划分143 199个单元,257 016个节点进行计算。

图7 螺栓荷载施加

螺栓压紧弹条过程中,取SKL弹条扣压力与弹程变形曲线的仿真值和实验值进行对比,考虑到弹条弹程数值上等于螺栓竖直方向的压缩量,故弹条弹程取螺栓竖直方向的位移,扣压力取钢轨对弹条竖直方向上的支反力。其中图8(a)为SKL弹条扣压力与弹程变形实验曲线[3],图8(b)为相应仿真数据与实验数据的对比。

图8 SKLl5弹条扣压力与弹条变形曲线

由图8(a)可知,弹条变形曲线可分为两个阶段,第一阶段扣压力在0~10 kN,当扣压力大于10 kN时曲线出现拐点,弹条变形进入第二阶段。

图8(b)对弹条变形进行了仿真,螺栓拧紧位移与扣压力近似成正比,与实验曲线相符。考虑到设计[3]要求扣压力≥9 kN,弹程≥15 mm,取满足要求的一组设计参数扣压力9 kN,弹程15 mm,仿真数据的扣压力9 kN,弹程15.71 mm,相对误差为4.73%,表明该扣件系统模型在一定误差范围内能够真实地反映模型的变形及内力情况,该模型可以认为是有效的。

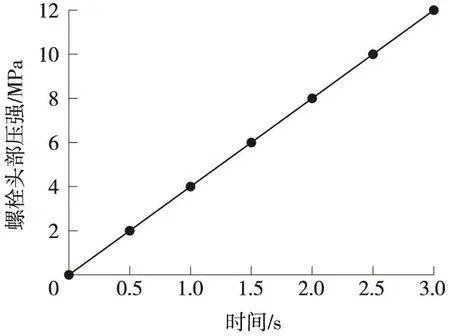

3.2 弹条标准安装时的扣件系统受力情况

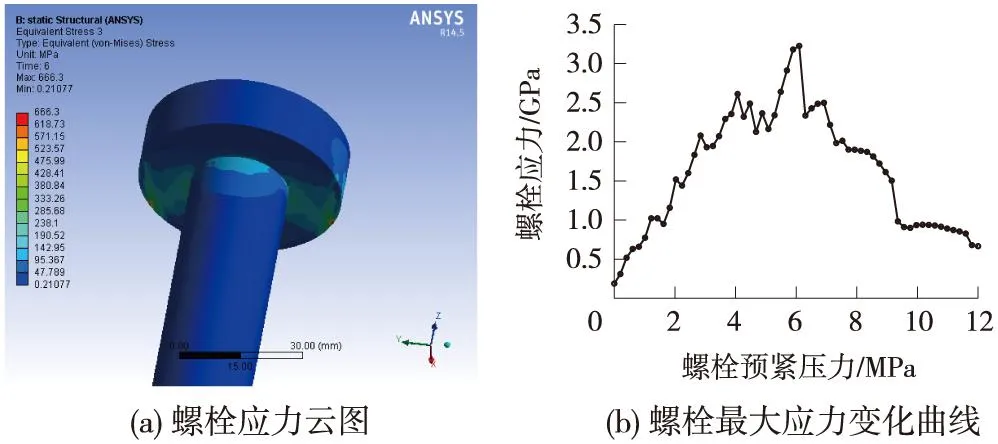

弹条标准安装时,扣件系统、螺栓和弹条在螺栓预紧过程中的受力情况如图9所示,图9(a)为扣件系统的von-Mises应力云图,图9(b)为扣件系统位移云图。

图9 扣件系统应力及变形

图10 弹条在螺栓预紧过程中的应力情况

图11 螺栓在螺栓预紧过程中的应力情况

图10和图11为弹条和螺栓在螺栓预紧过程中的应力情况。其中弹条应力变化随螺栓拧紧压力正相关,当螺栓头部压强达到9.36 MPa后弹条压紧,应力变化曲线趋于平缓,弹条应力最大处为危险区域,也是裂纹最初萌生的地方,与实际情况相符合。

图11中螺栓应力随螺栓拧紧力增大而伴随剧烈震荡,主要原因是螺栓与弹条接触不稳定造成,在弹条达到安装位置后,应力变化值减少并趋于稳定,该过程经历了不稳定接触到稳定接触的变化。

4扣件系统失效工况下的扣压力研究

在扣件系统失效机理研究中,对扣件系统缺失、弹条断裂等明显缺损研究较多,而扣件松动、弹条偏转等微弱失效工况研究甚少。扣件系统安装时,由于人为或安装工具操作不当等因素,可能会导致扣件系统安装时出现螺栓未达到安装位置、弹条转角等问题,进而产生一定的安全隐患。而弹条扣压力是保证轨道位置和姿态的关键因素,通过分析相应的微弱失效模型,可研究得到不同失效程度的微弱失效工况对弹条扣压力的影响。

4.1 建立扣件系统微弱失效工况模型4.1.1 建立扣件松动模型

扣件松动的直接原因是弹条松动、扣压力不足,出现该情况一方面是由于螺栓在初始安装或列车运行过程中螺栓预紧力不足,导致弹条和螺栓松动,使得扣压力减小;另一方面由于螺栓和轨枕上的绝缘套管安装时轴线未共线导致两者轴线在一定程度的偏移或偏角,即使螺栓按照要求拧紧,仍然不能到达标准安装位置,此时扣压力也可能不足。归根结底扣件松动是螺栓由于预紧力不足或安装位移未达到要求引起,本文扣压力不足通过螺栓预紧力不足表示,表现为螺栓拧紧位移不能在规定的时间内到达预定安装位置,扣件松动模型与标准安装模型一致,通过减少螺栓头部压强值得到扣件松动模型。

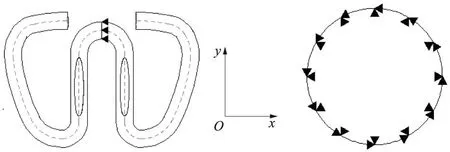

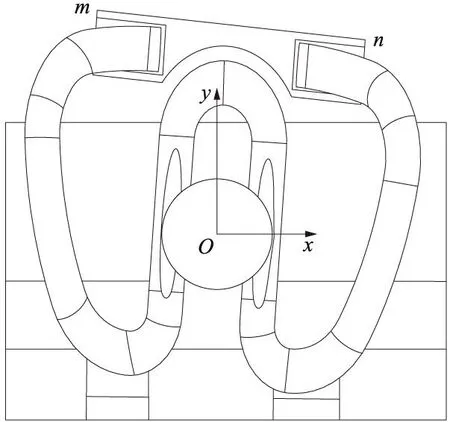

4.1.2建立弹条偏转模型

假设螺栓与安装于轨枕上的绝缘套管同心,故在弹条偏移的过程中,在螺栓未被剪断的前提下,螺栓不会发生偏移且相对轨枕的位置固定。

在实际工况中弹条偏转主要表现为弹条相对于螺栓轴心发生一定的转角,偏转形式如图12所示。建立弹条偏转模型时,弹条和绝缘垫片的接触关系保持不变,弹条相对于螺栓杆轴心O顺时针或逆时针旋转一定的角度,考虑到模型具有对称性,顺时针和逆时针的均可,这里取顺时针方向,图12中直线mn与x轴的所夹锐角为弹条偏角。

图12 弹条偏角模型

为了探究不同弹条偏角对扣件系统弹条应力、螺栓应力及扣压力的影响,建立弹条偏角为0°、3°、6°、9°、12°的扣件系统伤损模型。

4.2 扣件系统失效工况对弹条扣压力的影响

4.2.1扣件松动对弹条扣压力的影响

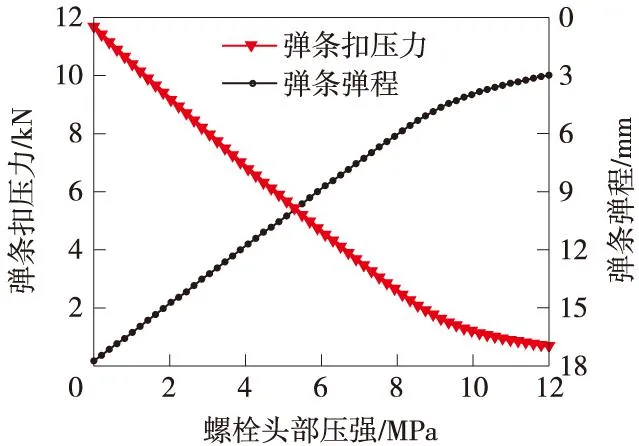

图13 弹条位移、扣压力和螺栓头部压强关系曲线

扣压力不足可以通过改变螺栓头部压强的方式等效替代,由于扣压力、弹条弹程均为螺栓预紧力作用的结果,为了简明表达出螺栓预紧力、扣压力及弹条弹程三者之间的关系,建立螺栓预紧力、扣压力和弹条变形的曲线,如图13所示。其中当扣压力为9 kN,弹程为15.71 mm,螺栓头部压强为9.36 MPa时,弹条达到预定安装位置,扣件系统完成安装;在弹条未达到预定安装位置时,弹条弹程、扣压力与螺栓头部压强近似呈线性关系;在弹条达到预定安装位置后,弹条弹程、扣压力增大趋势明显减少,弹条变形进入第二阶段[3]。

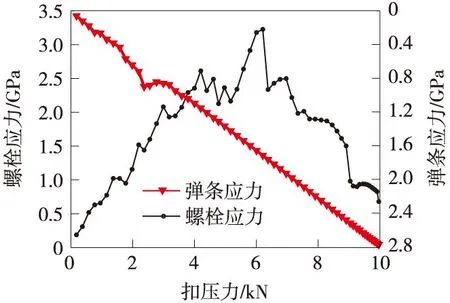

图14螺栓及弹条应力与扣压力的关系反映出不同扣压力下的螺栓应力、弹条应力的演变规律。预紧过程中,扣压力与弹条应力近似成正比,而螺栓在预紧过程应力先增加后减少,且螺栓应力值波动较大,接触很不稳定。

图14 螺栓应力、弹条应力与扣压力关系曲线

4.2.2弹条偏转对弹条扣压力的影响

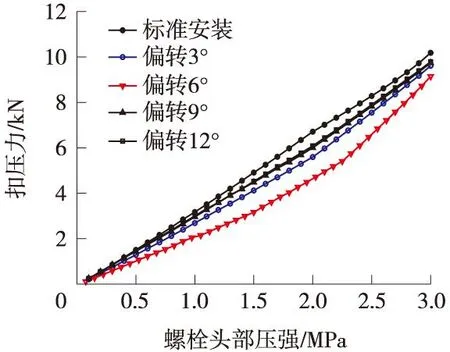

不同弹条偏转角度对扣压力的影响如图15所示,弹条偏角会影响弹条扣压力的大小,降低扣压力的值,导致弹条在一定程度上有所放松,影响扣件系统的正常使用。

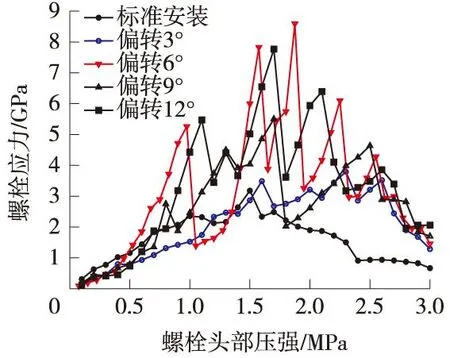

图15 弹条偏转对扣压力的影响

同时弹条偏转会增大螺栓的应力,且应力伴随剧烈波动,这是因为弹条偏转后扣点两侧不在同一水平线上,存在一高一低,使弹条扣压力减小,而扣压力的减小导致螺栓未达到完全接触状态,造成接触的不稳定,螺栓受力不均匀。弹条偏转对螺栓应力的影响见图16。

图16 弹条偏转对螺栓应力的影响

5结论

以现行高铁中广泛使用的Vossloh300-1型扣件系统为研究对象,对扣件系统的安装过程中可能出现弹条扣压力不足、弹条偏转两种工况进行深入研究,建立不同损伤工况的扣件系统荷载分析模型,揭示了弹条扣压力随扣件松动、弹条偏转的变化规律,为300-1型扣件系统弹条安装及后续研究提供了参考。论文主要结论如下。

(1)建立了扣件系统完整的有限元模型,通过对比SKL15弹条弹程与扣压力关系曲线的实验值和仿真值,验证了该模型的有效性。

(2)弹条偏转和螺栓松动均会减少弹条扣压力,进而造成扣件系统弹条未处于压紧状态,不利于扣件系统的长期服役。

(3)弹条扣压力不足容易造成螺栓受力不均匀而局部应力变大,同时伴随剧烈波动。

参考文献:

[1]李成辉.铁路轨道[M].北京:中国铁道出版社,2010.

[2]杭元元.基于计算机视觉的铁路扣件检测算法研究[D].成都:西南交通大学,2014.

[3]王其昌.无砟轨道钢轨扣件[M].成都:西南交通大学出版社,2006.

[4]吴芳.全视觉高速铁路扣件缺失系统软件设计及算法研究[D].上海:上海交通大学,2013.

[5]杜茂金.南京地铁DT VI2型扣件弹条折断原因分析[J].城市轨道交通研究,2009(7):40-42.

[6]余自若,袁媛,张远庆,等.高速铁路扣件系统弹条疲劳性能研究[J].铁道学报,2014,36(7):90-95.

[7]袁媛.高速铁路扣件系统疲劳性能研究[D].北京:北京交通大学,2012.

[8]王文秀,王振,赵磊,等.高速铁路用SKL15型弹条失效分析[J].金属热处理,2013,38(12):108-112.

[9]朱胜阳,蔡成标,伊镪,等.高速铁路扣件弹条动力学分析[J].工程力学,2013,30(6):254-287.

[10]姜子清,司道林,李伟,等.高速铁路钢轨波磨研究[J].中国铁道科学,2014,35(4):9-14.

[11]田春香,颜华,熊维.关于高速铁路扣件间距的探讨[J].铁道标准设计,2013(8):32-36.

[12]齐少轩,刘学毅.地铁弹条Ⅱ型分开式扣件力学特性研究[J].铁道标准设计,2014,58(9):40-43.

[13]福斯罗扣件系统有限公司.福斯罗300型扣件安装技术手册[Z].福斯罗扣件系统有限公司,2008.

[14]冯树琴.钢轨横向变形研究[D].成都:西南交通大学,2007.

Effects of Elastic Strip Deflection and Fastening Looseness on Toe Load of Elastic StripLI Zhong, GUO Rui-qin, WU Shuai

(College of Mechanical Engineering, Tongji University, Shanghai 201804, China)

Abstract:To research the effects of elastic strip deflection and fastening looseness on toe load of elastic strip, the finite element model of fastening system is established based on Vossloh300-1 fastening system to verify the effectiveness of the model with the experimented and simulated toe load. Besides, models for different failure degree are established in terms of bolt looseness and elastic deflection and their effects on the toe load during installation are addressed. The research results show that elastic strip deflection and fastening looseness reduce the toe load of fastening and increase the fluctuation of bolt stress. The occurrence of such failures would seriously affect the normal operating condition of the fastening system. The research results may provide some advices and references for the installation of Vossloh300-1 fastening system and follow-up researches.

Key words:Fastening system; Bolt looseness; Elastic strip deflection; Toe load of fastening

中图分类号:U213.5+3

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2016.02.010

文章编号:1004-2954(2016)02-0047-06

作者简介:李中(1989—),男,硕士研究生,E-mail:3025zhongli@tongji.edu.cn。

基金项目:国家自然科学基金项目(51178464)

收稿日期:2015-06-24; 修回日期:2015-07-13