无甲醛阻燃剂DM-1303整理棉织物工艺优化

2016-03-02毛落成李世琪郭玉良

毛落成,卢 霜,李世琪,郭玉良,朱 泉

(1.东华大学 化学化工与生物工程学院,上海 201620;2.广东德美精细化工股份有限公司,广东 顺德 528305)

无甲醛阻燃剂DM-1303整理棉织物工艺优化

毛落成1,2,卢 霜2,李世琪2,郭玉良2,朱 泉1,*

(1.东华大学 化学化工与生物工程学院,上海 201620;2.广东德美精细化工股份有限公司,广东 顺德 528305)

用无甲醛阻燃剂DM-1303整理棉织物,设计了L9(34)的正交试验,用极差及方差分析法分析了影响阻燃织物性能的主要因素。结果表明其最佳整理工艺为:DM-1303用量400 g/L,交联剂DM-3522用量50 g/L,焙烘温度150 ℃(烘3 min),工作液pH值3.5,所整理的阻燃织物具有较好的服用性能。

棉织物;阻燃剂DM-1303;无甲醛;阻燃整理;服用性能

纺织品大部分都是由易燃纤维组成,存在着火的隐患[1],一旦引发火灾将严重威胁人们的生命财产安全,对纺织品阻燃处理无疑具有重要意义[2]。棉织物是需求最多的天然纺织品,但它具有可燃性,因此对其进行阻燃整理非常必要。目前棉织物的阻燃整理剂主要有普鲁苯(Proban)和Pyrovatex CP[3-4],这两种工艺对环境污染相对较大且整理织物甲醛含量偏高[5],因此开发甲醛含量低且环境污染小的阻燃剂及工艺成为当前研究的重要方向。

本文探讨了一种新型的棉持久阻燃剂DM-1303对棉织物的加工工艺,该阻燃剂为一种有反应基团的磷酸酯阻燃剂,具有磷含量高、无甲醛、阻燃效率高、耐久性好的特点,是替代Proban工艺及CP工艺,生产高效、环保的棉阻燃纺织品的一种助剂。

1 试验部分

1.1 材料和仪器

织物:29.2 tex×36.4 tex 128×60纯棉纱卡。

试剂:棉用耐久阻燃剂DM-1303、DMDHEU树脂DM-3522、催化剂C-8、非离子渗透剂DM-1232、有机硅柔软剂0157,所有试剂均为德美化工生产。

仪器:Rapid P-AO小轧车(厦门RAPID公司),电热恒温鼓风干燥箱(型号DHG-9425A 上海一横科学仪器有限公司),Setra电子天平(BL-2000S型),威力洗衣机(PB90-9033型),YG(B)815D-I型(垂直法),织物阻燃性能测试仪(温州大荣纺织仪器有限公司),YG(B)033A型织物撕裂仪(温州大荣纺织仪器有限公司),YG026PC型电子织物强力机(温州方圆仪器有限公司)。

1.2 测试方法

(1)阻燃性能 按GB/T 5455-1997《纺织品燃烧性能试验垂直法》测定损毁长度、续燃时间、阴燃时间。按GB/17591-2006《阻燃织物》评定织物阻燃性能,其中B1级要求为:损毁长度≤15 cm,续燃时间≤5 s,阴燃时间≤5 s;B2级要求为:损毁长度≤20 cm,续燃时间≤15 s,阴燃时间≤15 s。

(2)撕破强力 按GB/T 3917.1-2009《纺织品织物撕破性能第1部分:冲击摆锤法撕破强力》测定。

(3)断裂强力 按GB/T 3923.1-1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》测定。

(4)游离甲醛含量 按GB/T 2912.1-2009《纺织品甲醛的测定第1部分:游离和水解的甲醛(水萃取法)》测定。

(5)耐洗涤性能 按GB/T 8629-2001《纺织品试验用家庭洗涤和干燥程序》测定。

1.3 整理工艺

二浸二轧工作液,含300~400 g/L阻燃剂DM-1303、50~100 g/L DMDHEU树脂交联剂DM-3522、20%~40%DMDHEU用量的催化剂C-8(通过调整加入量控制工作液pH值)、2 g/L渗透剂DM-1232,工艺流程为:预烘(100 ℃,2 min)→焙烘(150~170 ℃,3 min)→冷水洗(1 min)→热水洗(50 ℃×5 min)→冷水洗(1 min)→烘干(100 ℃)。检测整理后织物的游离甲醛、断裂强力、撕破强力、阻燃性能及洗10次及30次后的阻燃性能。

1.4 正交试验设计

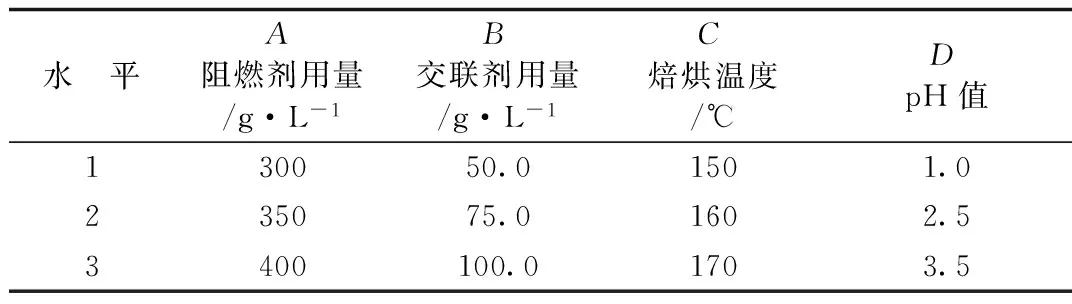

本试验探讨阻燃剂DM-1303用量、交联剂DM-3522用量、焙烘温度、工作液pH值对棉织物阻燃性能的影响。设计了4因素3水平L9(34)的正交试验,因素和水平见表1。

表1 因素水平表

2 结果与讨论

2.1 整理织物的性能

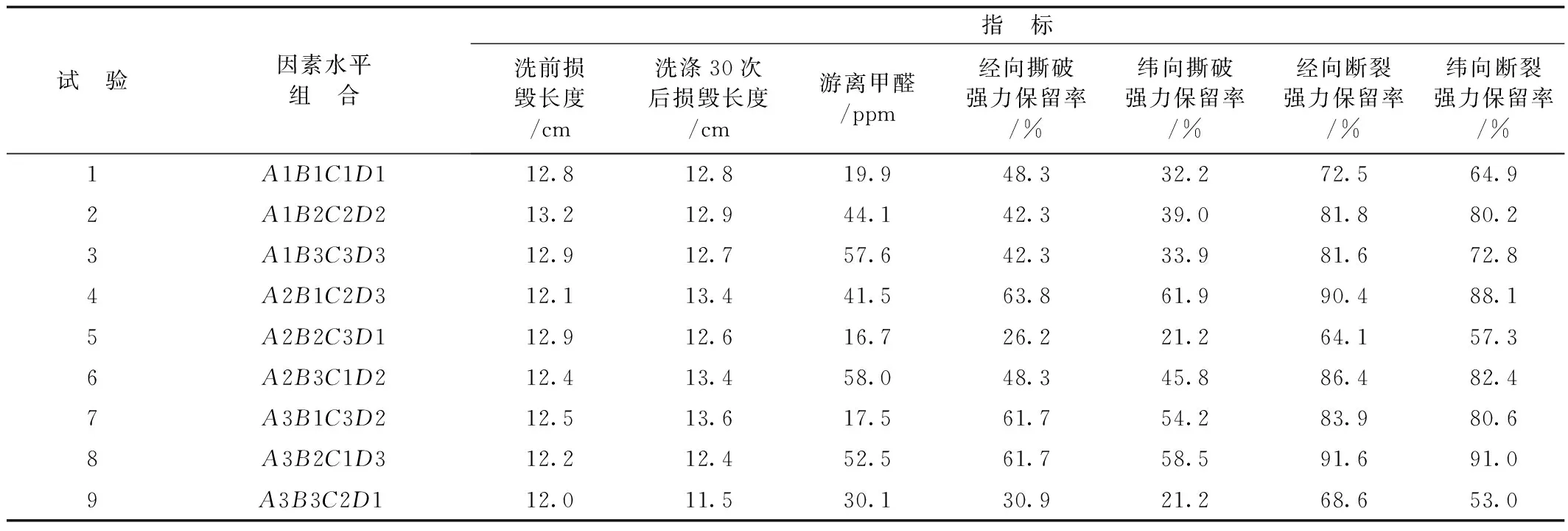

正交试验方案与结果见表2。

2.2 极差分析

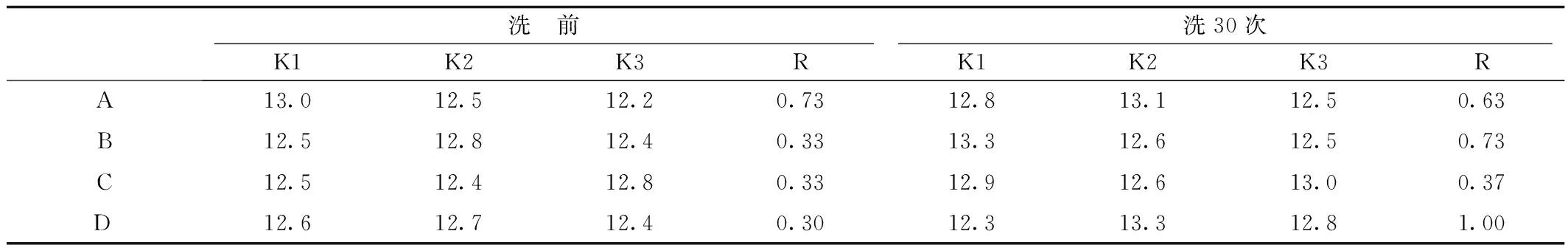

正交试验极差分析结果见表3、表4、表5、表6。

2.3 方差分析

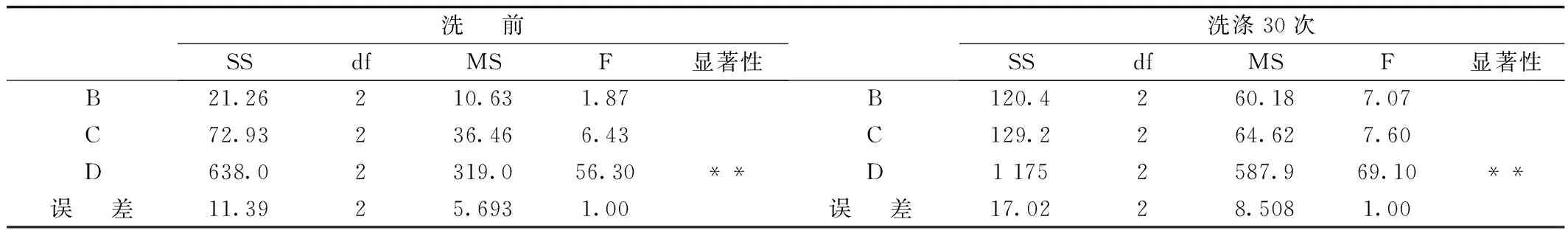

正交试验方差分析结果见表7、表8、表9、表10。

由表7可以看出,通过F检验,对于损毁长度,因素A、B、C、D都不显著,但因素A对洗前损毁长度有一定影响,因素D对洗涤30次后损毁长度有一定影响,且A水平增大损毁长度变小;因素D取最小水平时,洗涤30次以后损毁长度最小,故优化水平组合为A3D1。

表2 正交试验方案与结果

备注:续燃时间、阴燃时间均为0s。

表3 损毁长度极差分析

表4 撕破强力保留率极差分析

表5 断裂强力保留率极差分析

表6 游离甲醛极差分析

表7 损毁长度方差分析

表8 撕破强力保留率方差分析

表9 断裂强力保留率方差分析

表10 游离甲醛方差分析

由表8、表9可以看出,通过F检验,对于撕破、断裂强力,因素D显著,因素B、C有一定影响,因素A不显著。从表4、表5看出,pH值增大强力保留率都明显升高,因素B、C水平增大,强力保留率都明显下降,故为取得最大强力保留率最优组合为B1C1D3。

由表10可以看出,通过F检验,对于布面游离甲醛,因素D显著,因素B有一定影响,其它因素A、C不显著。通过表6看出,B、D值增大布面游离甲醛明显升高,随B值增大,撕破强力保留率都明显下降,故为取得最大强力保留率最优组合为B1D3。

评价阻燃棉织物性能的优劣不仅要考察阻燃效果(限氧指数,损毁长度,续燃时间,阴燃时间),而且织物布面游离甲醛含量,织物强力损失程度也是产品至关重要的因素,从上述正交试验的分析看,各因素在所选用的水平范围对阻燃和耐久性能的改变相对影响较小,而对甲醛释放量和织物强力相对影响较大。综合分析以上各因素可得出DM-1303用于棉织物阻燃整理的最佳工艺为A3B1C1D3,即阻燃剂DM-1303的用量为400g/L,交联剂DM-3522的用量为50g/L,焙烘温度为150 ℃,工作液pH值为3.5。

2.4 最佳工艺的整理效果

为改善手感及提高撕破强力,在阻燃配方中通常还需加入一定量柔软剂或纤维保护剂。按上述最佳工艺的阻燃配方,并考察有机硅柔软剂0157加入与否对整理结果的影响,其结果见表11。

表11 最佳工艺的整理效果

结果表明织物经阻燃剂DM-1303整理后,阻燃性能良好,满足GB17591-2006B1级要求,且耐洗次数达到30次,布面游离甲醛为66~70mg/L满足GB18401-2001《纺织品甲醛含量的限定》中直接接触皮肤类产品(甲醛≤75mg/L)的要求。未加柔软剂的阻燃整理后手感较差,撕破强力保留60%~70%,断裂强力保留80%~90%;阻燃柔软一浴整理后手感改善,撕破强力保留约100%,断裂强力保留80%~85%,用此方法进行阻燃整理后的棉织物仍然具有良好的服用性能。

3 结论

(1)棉用无甲醛阻燃剂DM-1303不含甲醛,即使目前仍旧采用含甲醛的DMDHEU树脂作交联剂,但加工过程中产生释放的有害甲醛气体总量已经显著减少,而且整理织物上的游离甲醛含量也明显降低。

(2)无甲醛阻燃剂DM-1303阻燃体系用于棉织物阻燃的最佳工艺为:阻燃剂DM-1303用量为400g/L,交联剂DM-3522的用量为50g/L,焙烘温度为150 ℃(焙烘时间3min),工作液pH值为3.5。实际生产中可根据具体情况作调整,如原织物强力好,对布面游离甲醛限量严格且阻燃效果要求高则可适当降低工作液pH值至2.5。

(3)用最佳工艺整理的阻燃棉织物阻燃性能良好,耐洗性优良,手感柔软舒适,强力损失较小,布面游离甲醛也满足国家标准,具有较好的服用性能。

[1] 王 芳,董朝红,吕 洲,等.棉织物低甲醛柔软阻燃整理[J].印染,2012,(24):24-26.

[2] 宋秋丽.螺环磷酰四氢吡咯的合成及其对棉布的阻燃研究[D].哈尔滨:东北林业大学,2014.

[3] 杨栋梁.两种棉织物耐久阻燃整理技术的解析[J].印染,1999,(6):43-47.

[4]YangCharlesQ.棉纺织品耐久性阻燃整理技术的最新进展(摘要)[A].第六届功能性纺织品及纳米技术应用研讨会[C].北京:2006.

[5] 丁芸芸.棉织物耐久阻燃整理优化研究[D].青岛:青岛大学,2005.

Process Optimization of Formaldehyde-free Flame Retardants DM-1303 Finished on Cotton Fabric

MAO Luo-cheng1,2, LU Shuang2, LI Shi-qi2, GUO Yu-liang2, ZHU Quan1,*

(1.College of Chemistry, Chemical Engineering and Biotechnology, Donghua University, Shanghai 201620,China;2.Dymatic Fine Chemical Co. Ltd., Shunde 528305, China)

The formaldehyde-free flame retardant DM-1303 was applied to cotton fabrics. The orthogonal test was designed and the main factors affecting the flame retardant properties of fabrics were discussed by range and variance analysis method. The optimal finishing process was determined as follows:DM-1303 400 g/L, cross-linking agent DM-3522 50 g/L, curing at 150 ℃ for 3 min, pH value of working liquid 3.5. Flame-retardant fabric finished with the optimal process had good wearability.

cotton fabric; flame retardant DM-1303; formaldehyde-free; flame retardant finishing; wearability

2016-07-22

毛落成(1982-),男,在读工程硕士,主要从事印染后整理助剂应用研究。

*通信作者:朱 泉,教授,E-mail:qzhu@dhu.edu.cn。

TS195.5

B

1673-0356(2016)09-0020-05