谈前山河特大桥主桥悬灌梁钢腹板体外束施工

2016-03-01王双飞中铁十四局集团第二有限公司山东泰安271000

王双飞(中铁十四局集团第二有限公司,山东 泰安271000)

谈前山河特大桥主桥悬灌梁钢腹板体外束施工

王双飞

(中铁十四局集团第二有限公司,山东 泰安271000)

港珠澳大桥珠海链接线工程前山河特大桥主桥采用(90+160+90)m跨波形钢腹板连续梁,箱梁采用菱形挂篮悬臂施工。论文分析了大桥主墩0#块托架施工、钢腹板施工、体外束0#块转向器预埋等。

钢腹板;体外束施工;托架施工

【DOI】10.13616/j.cnki.gcjsysj.2016.12.041

1 工程简介

(90+160+90)m跨波形钢腹板连续梁主要工程概况:主梁采用单箱室截面,中墩支点梁高9.5m,高跨比1/16.84,边墩支点及跨中梁高4m,高跨比1/40。梁高按1.8次抛物线变化。主梁对称悬臂施工,合拢前阶段划分为12.8m(0号节段)+6× 3.2m+11×4.8m。边、中跨合拢段长均3.2m。边跨直线现浇段长8.4m。主梁为单箱单室,顶板宽15.75m,翼缘3.375m,箱室宽9m,设2%横坡。

2 钢腹板施工

2.1 安装波形钢腹板时应注意的问题

1)在安装波形钢腹板之前,一定要将吊装装置、支撑以及临时支架固定好,对质量证明材料、零部件以及进场构件等严格按照图纸标准进行检查。

2)在安装波形钢腹板之前,波形刚腹板和底板钢筋的位置一定要在底模板上标记清楚,这样可以确保横隔板位置更加精准,有效抑制波形钢腹板与底板钢筋出现相互干扰的现象。

3)波形钢腹板起吊系统:塔吊允许载荷范围内采用塔吊起吊,前端喂入,超过塔吊允许荷载范围内,采用梁顶轻轨小车水平走板,利用挂篮的主桁吊起吊安装。

4)对于边跨支架现浇节段,波形钢腹板运输至节段正下方,汽车吊起吊纵向移动至设计位置直接起吊。

5)波形钢腹板的纵向和横向坐标系一定要与放样坐标系相同,依据绝对坐标和相对坐标之间的关联,将所有点的纵向和横向坐标值求出。波形钢腹板需要进行精准的整合,在整合的过程中可以通过对各个方向的多个手拉葫芦进行整合来实现。

6)在高度定位的时候,可以对支撑马蹬和临时支架进行精准的设置,将钢腹板支撑在腹板外侧,注意要与底模保持平行。双肢采用1H+2H高度组合模式,组合成3H、2H、1H三种不同高度,满足不同高度波形钢腹板的稳定与施工空间的需求。

2.2 波形钢腹板焊接连接

1)在第一次焊接之前或者是所用的材料材质、施工工艺相对变化时,应分别进行焊接工艺评定试验,实验合格后方可进行下一步施工。焊接工艺评定可参照《铁路钢桥制造规范》(TB10212—2009)。

2)相关检测人员及电焊工应经过考试合格取得资格认证证书后,方可从事以上工作。

3)现场焊接波腹板时,设计无要求时,纵向宜从跨中向两端进行,横向宜从中线向两侧对称进行,设计有要求时必须按设计要求来焊接。

2.3 波形钢腹板螺栓连接

1)螺栓宜选用大六角头螺栓。螺栓及螺母、垫圈应由有资质的专业生产企业配套供货。螺栓及螺母、垫圈的外形尺寸公差及技术条件,其运输、保管及储存应符合GB/T1228~GB/T 1231的有关规定。

2)螺栓连接的摩擦面应按照《钢结构工程施工质量验收规范》(GB/T50205—2001)的要求进行防滑处理。安装前应复验出厂所附试件的抗滑移系数,合格后方可进行安装。

2.4 对孔施工

1)波形钢腹板起吊就位后,在钉孔基本重合的瞬间,将撬棍尖端插入孔内拨正,然后微微起落吊钩使杆件转动,对正其他孔眼。

2)用撬棍使孔眼对位后穿入冲钉,使用小锤轻轻击打冲钉使其穿入到孔中,在对孔的时候不可以使用强迫的办法,这样可以有效预防孔边变形的情况发生。

2.5 钉栓施工

1)栓孔对齐以后,将4根定位冲钉固定在钉栓的4边,同时加设5根左右的螺栓。当板缝中没有任何杂质以后,方可将螺栓拧紧,接着将剩余的螺栓和冲钉固定好。

2)钉栓应按钉栓布置图安装,宜在节点板上画出明显的钉栓长度及节点板位置标志以免装错。

2.6 波形钢腹板的涂装

1)波形钢腹板现场焊缝涂装工艺流程如图1所示。

图1 波形钢腹板现场焊缝涂装工艺流程图

2)进行波形钢腹板现场涂装前,应先对焊缝表面及焊缝两边进行处理,清除表面的锈迹、焊渣、氧化皮、油脂等污物,直至表面呈现出均匀金属光泽。

3)波形钢腹板涂装层数和漆膜厚度应符合设计要求,防腐涂料应有良好的附着性、耐蚀性,底漆应具有良好的封孔性能。

4)波形钢腹板涂装完成后,其表面应有光泽,颜色均匀,不应有露底、漏涂与涂层剥落、破裂、起泡、划伤等缺陷。

3 体外束施工

3.1 施工准备

1)体外成品索施工工艺流程:施工机具准备→转向器、锚头区锚具定位安装→混凝土浇筑→全桥合拢→体外索穿索→混凝土强度达到100%→张拉体外索(特殊过程)→索体与外套钢管间安装防损定位装置→锚头区预埋管内灌环氧砂浆→防松装置的安装→防腐装置的安装→安装减震器。

2)安排专人对施加预应力的机械设备和仪器进行监管,同时将校对和维修工作做好。当设备运输到施工现场以后,需要配套标定压力表和千斤顶,并绘制出张拉力与压力表之间的曲线图。

3)当体外索运输到施工现场以后,需要分批进行检验,认真核查规格、包装和质量说明书。

4)在对成品拉锁进行检查的时候,应该注意拉索的表面不可有明显的划痕,锚具两端外表的镀锌层不可有任何的损坏。

5)夹具和锚具运输到施工现场以后,必须要有质量合格证明和出场合格证书,同时,对其数目、规格、类型等进行认真核查。

3.2 体外索穿索

在工厂中制作完成的体外索需要将其卷成盘后再运输到施工现场,将牵引头设置在成品索的两端,为了使索盘被固定好,需要在墩端头加设放线架,使用5t卷扬机将成品索卷起后慢慢地进行解盘放索,同时,从预留的索孔中穿过。在进行穿索的时候,一定要严格按照以下方法进行:先将比较厚的软垫层铺设在地面上,接着间隔一段距离后加设支撑架;当体外索穿入到锚固端事先预留的管件中时,需要对索两端的实际距离进行准确的测量,将两端的PE层拆除;在体外索张拉以后,索的PE层需要进入到密封筒的实际长度为30cm左右。

3.3 体外索张拉

1)张拉准备

(1)施工组织流程及鉴定过的张拉设备。

(2)锚具及夹片安装前用棉纱擦洗干净。现场必须由专业的技术人员操作设备。先将锚垫板及密封装置、锚头内密封筒安装好,在体外索两端装上工作锚板及夹片。将专用千斤顶和工具锚安装好,将退锚灵均匀地涂抹在工具夹片和锚板孔的表层。

2)张拉体外索

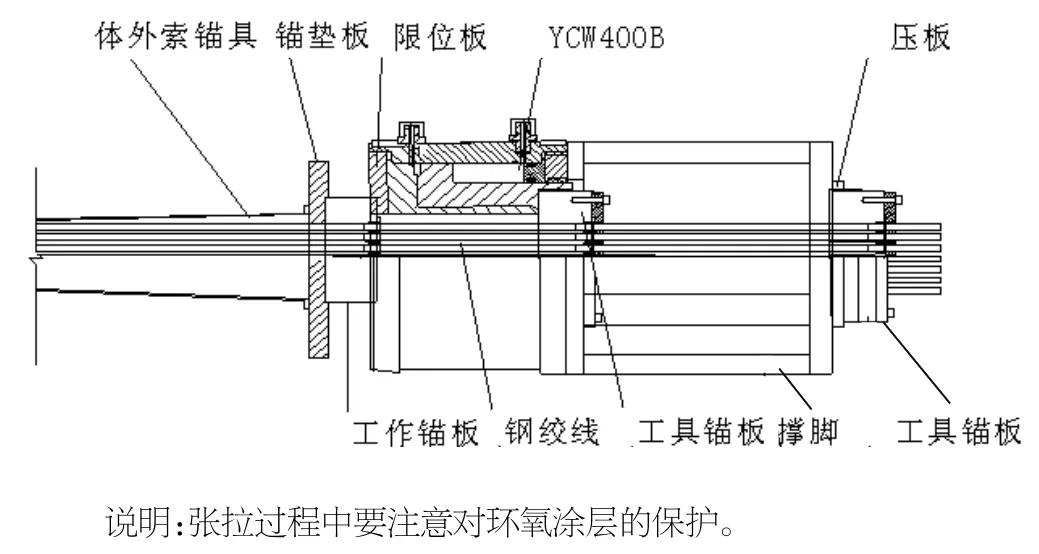

在对整体两端进行对称张拉的时候,一定要使用千斤顶均匀施工,对每一级的伸长长度进行测量。张拉体外索的具体情况详见图2。

图2 张拉体外索

3)控制张拉应力

(1)体外索张拉的控制应力一定要满足设计标准。在进行施工的时候,需要对体外索进行超长张拉或者是对锚圈预应力损失进行计算的时候,其数值可以比设计值高出5%左右,但在任何时候,张拉应力都不可以超出设计的最大值。

(2)在张拉体外索的时候需要使用应力控制法,校核时使用伸长值法,理论伸长值与实际值之间的误差要控制在设计的范围之内。假如在设计的时候,没有对其进行严格的限制,理论伸长值与实际伸长值之间的误差一定要保持在-6%~+6%之间。

(3)张拉体外索的时候,初应力设为10%δcon,当伸长值为初应力的时候,可以对初应力进行测量。体外索的实际伸长值包括测量得到的伸长值和初应力以下的推算伸长值。

3.4 锚头封锚

锚头两端剩余的钢绞线要使用手提砂轮机进行切割,当钢绞线超出锚板断面50cm左右即可,同时加设放松设备,千万不可以使用电弧和气割切除多余的钢绞线。

TheMainBridgeof QianshanBridgeCantileverSteelWebs BeamConstruction

WANGShuang-fei

(ChinaRailwayFourteenBureauGroupSecondCo.Ltd.,Tai'an271000,China)

TheHong kong -Zhuhai -MacaoBridge Zhuhai link line engineering ofmountains and rivers bridge using (90+160+90)mspancorrugatedsteelwebscontinuousgirder,boxgirder adopts rhombushangingbasket cantilever construction.Thispaper analyzesthemainpierof thebridgeNo.0block bracket construction, steelweb construction, externalbeam0#steeringdevice embeddedinsuch.

steelweb;invitrobeamconstruction;bracketconstruction

U445

B

1007-9467(2016)12-0143-03

2016-05-20

王双飞(1983~),男,山东泰安人,工程师,从事技术管理研究。