电渣重熔大型高品质钢锭脱氧制度研究

2016-02-29温培建向大林

温培建 向大林

(浙江电渣核材有限公司,浙江314300)

电渣重熔大型高品质钢锭脱氧制度研究

温培建向大林

(浙江电渣核材有限公司,浙江314300)

摘要:大型电渣锭在长达数十小时冶炼过程中,渣、气、钢三相接触反应,使熔渣氧化性不断增加。为了防止钢中元素烧损,保证熔渣始终为还原性,必须制定和执行严格的脱氧制度。根据渣、气、钢三相平衡的热力学原理,研究电渣重熔过程中熔渣氧化物组元的变化规律,确定脱氧制度。自主设计的130 t电渣炉成功电渣重熔了数十根大型高品质电渣锭,证明脱氧制度是合理的。

关键词:电渣重熔;脱氧制度;电渣锭

电渣重熔技术是生产大型高品质锻件用钢锭的有效方法。尤其是近几年来,随着核电的快速发展,第三代核电站服役寿命由40年增加到60年,被称为核岛“主动脉”的主管道由原来的铸件改为锻件。经生产实践证明,主管道用钢锭需要采用电渣锭才能满足产品要求。随着电渣锭重量的增加,工艺也越来越复杂。制定合理的技术方案是电渣重熔高品质电渣锭的基础和前提。其中脱氧制度是电渣重熔大型高品质电渣锭的重要技术之一。

大型电渣锭电渣重熔具有以下特点:钢锭尺寸大,渣气两相的接触反应界面大,气相对熔池的影响大,电渣重熔时间长达数十小时,渣系平衡控制困难,渣中不稳定氧化物特别是FeO发生以下反应,见式(1)~式(2)。

2FeO+1/2O2=Fe2O3

(1)

Fe2O3+Fe+3FeO

(2)

渣中FeO含量不断增高,熔渣的还原性不断减弱,氧化性不断增强,熔池中元素烧损不断严重,使钢锭成分发生波动,钢锭轴向均匀性差,严重者甚至造成钢锭成分不合格而报废。为了防止这种情况的发生,电渣重熔大型电渣锭过程中必须对熔渣进行连续脱氧操作,使熔渣始终具有还原性,从颜色上看始终为白色。但是,如果脱氧制度不当,不但达不到脱氧的目的,还会引起相反的作用。例如脱氧过量,会使脱氧剂或渣中被还原的元素进入熔池从而对钢液造成污染。因此,确定合理的脱氧制度是电渣重熔大型高品质电渣锭的重要保证[1]。

1脱氧制度的确定

脱氧制度包括脱氧元素的选择和脱氧元素用量的确定两个方面。

1.1脱氧元素的选择

电渣重熔过程中持续加脱氧剂是为了脱掉进入渣池和熔池中的氧。脱氧元素加入后,难免有一部分穿过渣池进入熔池。因此希望进入熔池的脱氧元素能优先并基本上被钢中的氧所氧化,既起到脱除钢中氧的作用,又对钢锭成分影响最小。

脱氧元素优先被氧化的前提条件是:当钢中要求的该元素含量平衡时,钢中氧的活度值最小。

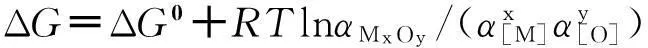

钢中某元素[M]与[O]发生反应,见式(3)~式(4)。

x[M]+y[O]=MxOy

(3)

(4)

反应平衡时钢中氧的活度值见式(5)。

(5)

由式(3)可见,平衡时氧的活度与氧化物的生成自由能有关,与该元素在钢中的含量有关,还与渣中该氧化物的活度有关[2]。

通常,钢中含有Si、Mn、Ti等易氧化元素。根据动力学原理,必有某一与氧亲和力强的元素控制着钢中最低氧含量,即与它平衡时氧活度最低。重熔过程中当钢中的氧含量增加时,这种元素就首先被氧化而起到脱氧的效果。萨尔钢厂生产超低铝(Al≤0.010%)低压转子用钢,所采用的办法是利用含Al量为0.035%的电极并同时向熔渣不断加入还原剂,利用电极自身的Al作为还原剂,这里Al就是控制钢中最低氧含量的元素。因此,以这种元素作为脱氧剂最为合适。

同时,脱氧元素的选择还要考虑炉渣的碱度,用不同的脱氧元素去平衡渣池中FeO、Al2O3、CaO的含量和渣池中的碱度。碱度高时,选用Ca-Si;碱度低时,选用Ca-Al。

1.2脱氧剂用量的确定

脱氧剂用量对钢锭重熔影响很大。脱氧不充分,钢中某些元素被烧损。脱氧剂用量太大,渣中某些金属被还原进入熔池,钢中成分发生变化,甚至不合格。合适的脱氧剂用量指的是所加脱氧剂刚好把进入渣钢中的氧脱除而自身也全部被氧化。因此,确定脱氧剂用量的关键在于求出脱氧时单位时间内进入钢、渣中的氧总量。

1.2.1重熔过程中氧的主要来源及其存在的形式

大型电渣重熔过程中氧的主要来源是大气中的氧气和电极表面的氧化层。这些氧含量很难直接求出。但在冶炼条件和工艺稳定的情况下,在一定时间里,进入钢渣的总氧量稳定于某一数值。这些氧进入渣钢中与脱氧元素和钢中活泼元素发生反应,生成氧化物进入渣池。钢中同时存在几种活泼元素,如Al、Si、Mn等,氧化反应可能首先开始于下列某一反应,见式(6)~式(8)。

[Mn]+[O]=MnO

(6)

[Si]+2[O]=SiO2

(7)

2[Al]+3[O]=Al2O3

(8)

而当反应进行到一定程度,可能有两个或更多的氧化反应同时进行。由于单位时间进入钢渣中的氧含量是一定的,因此这时渣中的各氧化物的变化必然要满足一定的比例关系。例如当Si、Mn的氧化反应同时进行时,他们各自的反应速度受到下列反应的限制,见式(9)。

2[Mn]+SiO2=[Si]+2MnO

(9)

Mn和SiO2含量按一定比例在变化,并且这两种氧化物变化时所需要的氧含量等于进入渣钢的总氧量。

这样,单位时间进入渣钢中的总氧量经氧化反应后便以一定的比例存在于渣池的各氧化物组元中。只需求出渣中各氧化物的变化率,便可推算出单位时间进入渣钢中的总氧量。

1.2.2渣中氧化物随时间的变化率

为了计算出单位时间进入渣钢中的总氧量,首先需了解渣中各氧化物的变化规律。

定义单位时间进入渣中的总氧量为熔渣吸氧速率。熔渣吸氧速率与冶炼环境和工艺条件有关,如炉内氧分压、渣系和渣量、电极氧化程度等。但在这些参数稳定时,吸氧速率基本稳定,是个常数。其数值为:

吸氧速率=单位时间渣池中增加的氧化物含量的氧量+单位时间产生的渣皮中氧化物所含的氧量

渣池中氧化物主要有CaO、Al2O3、SiO2、MnO、FeO等。当工艺条件稳定时,这些氧化物的变化率也稳定不变。

1.2.3脱氧剂用量和加入方式

氧化物MxYy是由式(1)反应生成的,根据吸氧率计算出某氧化物变化所需的氧量。根据质量守恒方程,计算出脱氧剂用量。

电渣重熔把熔炼与凝固两道工序合二为一[3、4],熔炼和凝固两个矛盾的过程在电渣重熔中达到一种平衡。开始时,冷却效果好,输入功率大,熔化速率快;逐渐冷却与熔炼达到一种平衡,熔化速率保持不变;慢慢进入补缩阶段,输入功率逐渐变小,熔化速率逐渐变慢,熔池深度逐渐变浅。脱氧剂的加入量与氧化物MxOy成正比关系,所以脱氧剂的加入量是熔化速率的函数,与熔化速率息息相关。

脱氧剂须均匀持续地加入到渣池中,使脱氧元素与渣中的氧得到充分反应。可以使用机械自动加入,设定好参数,这种方式多用于单相电渣炉生产小型电渣锭。大型电渣锭横截面大,脱氧剂加入要均匀撒开,靠机械难以保证,需采用人工加入的方式,设定每3 min~5 min加入一次。

2脱氧制度在工业上的使用及其效果

为了验证上述方法的可靠性和制度的合理性,我们在自主研发的130 t电渣炉中生产了数十根大型高品质电渣锭,取得了非常理想的效果。

首先以生产的12个56 t~79 t 2.25Cr1Mo加氢反应器锻件用电渣锭为例进行说明。结晶器直径尺寸约为1 800 mm,电极直径尺寸约为450 mm。根据上述的方法确定脱氧制度,利用Al和Ca-Si进行复合脱氧,加入Al(350~250)g/5 min,加入Ca-Si(100~50)g/5 min。脱模后,电渣锭本体取样进行化学成分分析,电极与电渣锭化学成分对比见表1。

表1 电极与电渣锭化学成分分析(质量分数, %)

由表1可以看出,脱氧效果非常好。

2014年~2015年生产了12个50 t~124 t SA376 TP316LN第三代核电主管道用电渣锭。结晶器直径尺寸约为1 800 mm和2 000 mm,电极直径尺寸约为450 mm和500 mm。利用Al和Ca-Si进行复合脱氧,加入Al(120~80)g/5 min,加入Ca-Si(150~100)g/5 min。脱模后,电渣锭本体顶部底部两端取样进行化学成分分析,电极与电渣锭化学成分对比见表2。

由表2可以看出,脱氧效果非常好,电渣锭的成分上下均匀,并且具有重复性。

表2 电极及电渣锭上、下部分的化学成分分析(质量分数,%)

3结论

为了防止钢中元素烧损,保证熔渣始终为还原性,制定和执行了严格的脱氧制度。利用渣、气、钢三相平衡的热力学原理,研究出电渣重熔过程中熔渣氧化物组元的变化规律,确定了脱氧制度。当冶炼环境和工艺条件稳定时,吸氧速率=单位时间渣池中增加的氧化物含量的氧量+单位时间产生的渣皮中氧化物所含的氧量。目前,自主设计的130 t电渣炉成功电渣重熔了数十根大型高品质电渣锭,证明脱氧制度的制定是合理的。

参考文献

[1]向大林,等. 关于巨型钢锭电渣技术之我见. 大型铸锻件,2010(4):38-47.

[2]常立忠,等. 电渣重熔过程中的氧行为研究. 钢铁,2010(5):30-35.

[3]向大林,等. 200 t大型电渣炉成分均匀性控制研究. 上海金属,1994,16(3):25-31.

[4]向大林.大型电渣重熔值得注意的几个问题. 大型铸锻件,2011 (1) :26-35.

编辑李韦萤

Research on Deoxidization Technology of Electroslag

Remelting Process for Heavy Ingot with High Quality

Wen Peijian, Xiang Dalin

Abstract:During the several hours of smelting process for heavy ESR ingot, the oxidbillity of molten slag has been continuously increased with the contact reaction of slag, gas and steel. In order to prevent the elements of steel to be damaged by the fire and guarantee the reducibility of molten slag throughout, the deoxidization technology must be prepared and carried out strictly. Based on the thermodynamic principle of three-phase equilibrium with slag, gas and steel, the variation rule of oxide components during the electroslag remelting process has been studied, and the deoxidization technology has been determined. The self-designed 130 t electroslag remelting furnace has already manufactured dozens of heavy ESR ingot with high quality successfully. It turned out that this deoxidization technology was reasonable.

Key words:electroslag remelting; deoxidization technology; ESR ingot

收稿日期:2015—06—01

中图分类号:TF14

文献标志码:B