高韧性轻质硫铝酸盐水泥基发泡保温材料的制备及性能研究

2016-02-27娄冬曹京京

娄冬,曹京京

(黄河水利职业技术学院,河南 开封 475004)

高韧性轻质硫铝酸盐水泥基发泡保温材料的制备及性能研究

娄冬,曹京京

(黄河水利职业技术学院,河南 开封 475004)

为制备较高韧性的轻质水泥基发泡保温材料,研究了粉煤灰掺量、粉煤灰激活剂掺量、轻骨料比率及聚乙烯醇纤维掺量等对发泡体系性能和微观结构的影响。试验结果显示,粉煤灰能明显降低发泡体系的温度和干密度,当其掺量大于30%时,试件早期强度大幅降低,因此粉煤灰掺量应小于30%;粉煤灰激活剂能明显提高试件的早期强度,当其掺量为2.5%时,效果最佳;随轻骨料比率增大,干混体系空隙率先减小后增大,导热系数逐渐减小,当轻骨料比率为24%时,空隙率最小而导热系数趋于稳定;聚乙烯醇纤维能明显改善试件的韧性和表面微观形貌,综合考虑纤维掺量不应大于1%。

泡沫水泥;轻质保温材料;硫铝酸盐水泥;聚乙烯醇纤维

0 前言

建筑能耗约占我国能源总消耗量的30%,且呈逐年增长趋势[1-2],实现建筑节能对节约能源和资源十分重要。目前,我国的建筑保温材料主要有泡沫型保温材料、复合硅酸盐保温材料、硅酸盐绝热制品保温材料和纤维质保温材料[3-5]。其中发泡水泥保温材料是新型节能墙体保温材料的一个重要领域。而传统的发泡水泥保温材料具有自重大、韧性差和制备工艺复杂等缺点[6-8],无法满足极端条件的考验。因此,开发轻质、高韧性与建筑物同寿命的水泥基发泡保温材料,不仅能够拓宽现有无机保温材料的种类,而且有利于促进传统保温材料的绿色升级,并最大限度实现建筑节能的目的。相比于普通硅酸盐水泥,硫铝酸盐水泥具有早强、高强、高抗渗和高韧性等优点[9-10],而传统的水泥基发泡保温材料主要以普通硅酸盐水泥为主要胶凝材料[11-13],将硫铝酸盐水泥用于水泥基发泡保温材料制备鲜有研究。本文以硫铝酸盐水泥、粉煤灰和轻骨料为主要原料,制备轻质水泥基发泡保温材料,并以聚乙烯醇纤维对其进行增韧,实现了水泥基发泡保温材料的轻质化和高韧性,为无机保温材料的推广应用提供理论参考。

1 试验

1.1 原材料

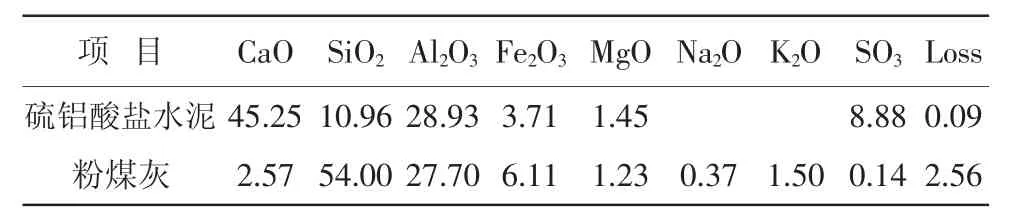

硫铝酸盐水泥:陕西咸阳水泥厂生产;粉煤灰:咸阳某电力厂的Ⅱ级粉煤灰,水泥和粉煤灰的化学成分见表1。粉煤灰激活剂:氧化钙粉末,河北井陉县鑫阳钙业有限公司生产,掺量0~4.0%;发泡剂:烟台某建筑节能公司生产的植物改性泡沫剂;轻骨料:青岛某矿业公司生产的闭孔微珠,工业级;聚乙烯醇纤维:重庆英筑建材有限公司生产,长度约6.0 mm。

表1 硫铝酸盐水泥和粉煤灰的化学成分 %

1.2 试验方法

以硫铝酸盐水泥和粉煤灰为主要胶凝材料,发泡剂选用植物改性泡沫剂,水胶比为0.5,研究单一掺加粉煤灰、粉煤灰激活剂、轻骨料和聚乙烯醇纤维掺量对水泥基轻质发泡保温材料物理力学性能的影响,测试了试样的绝热温升、干密度、强度、空隙率和导热系数,并利用光学显微镜观测试样表面形貌,确定了合理的材料组成。

1.3 制备工艺

水泥基轻质保温材料是通过发泡剂的发泡系统用机械方式把发泡剂水溶液制备成泡沫,再将泡沫加入到水泥浆中,经混合搅拌、浇筑成型、养护而成的一种多孔材料。

2 粉煤灰对水泥基发泡体系性能的影响

2.1 粉煤灰掺量对发泡体系绝热升温性能的影响

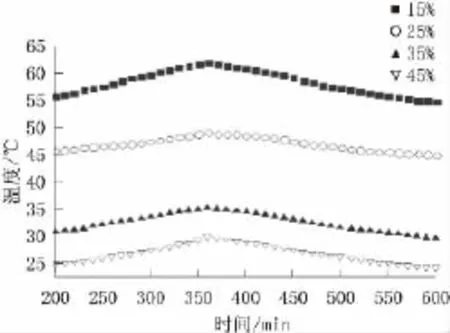

为了研究粉煤灰掺量对发泡体系绝热温升性能的影响,保持水灰比为0.5,稳泡剂掺量为0.4%,搅拌时间90 s以及搅拌速率3000 r/min不变,控制粉煤灰替代水泥的比例分别为15%、25%、35%和45%,测试发泡体系的绝热温升随时间的变化规律,结果见图1。

图1 粉煤灰掺量对水泥基发泡体系绝热升温性能的影响

从图1可以看出,随着时间的延长,发泡体系的温度出现先升高后降低的变化规律,当时间为360min时,温度达到最高值。这是因为水泥的凝结硬化是一个放热的过程,随时间延长,水泥水化产生的热使发泡体系的温度逐渐升高,而当时间大于360min后,水泥的水化相对减弱,前期水化产生热量逐渐释放,因此发泡体系的温度有所降低。当时间相同时,随粉煤灰掺量的增多,发泡体系绝热温升的最高温度逐渐降低,如当粉煤灰量由15%增大至35%和45%时,发泡体系绝热温升的最高温度由62.1℃降低为35.5℃和30.0℃,分别降低42.8%和51.7%。这是因为粉煤灰水化时的放热量小于水泥,粉煤掺量越多胶凝材料中水泥的比例越少,因此发泡体系的绝热温升越低。另外,粉煤灰能与水泥的水化产物Ca(OH)2发生二次火山灰反应,且水化活性低于水泥,因此降低了发泡体系的绝热温升。

2.2 粉煤灰掺量对水泥基发泡体系物理力学性能的影响

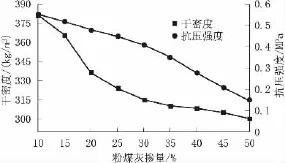

控制搅拌时间为100 s,搅拌速度为2500 r/min,浆料温度为35℃,测试粉煤灰替代水泥掺量对发泡体系干密度和7 d抗压强度的影响,结果见图2。

图2 粉煤灰掺量对水泥基发泡体系物理力学性能的影响

从图2可以看出,随着粉煤灰掺量的增加,发泡体系的干密度逐渐减小。当粉煤灰掺量大于35%时,干密度随粉煤灰掺量的变化趋势减弱;当粉煤掺量由15%增大至35%时,发泡体系的干密度由380 kg/m3降低为310 kg/m3,降低了18.4%。这是因为,粉煤灰的密度低于水泥,因此用粉煤灰替代水泥可以降低发泡体系的密度,进而降低其干密度,且粉煤灰掺量越多,干密度降低幅度越大。但是随着粉煤灰掺量的不断增大,发泡体系的物理力学性能均发生明显变化,当粉煤灰掺量大于35%时,泡沫在浆体中的稳定性下降,从而导致干密度下降趋势放缓。发泡体系的7 d抗压强度随着粉煤灰掺量的增加逐渐降低,且当粉煤灰掺量大于30%时,再增加粉煤灰掺量,会使7 d抗压强度急剧降低,因此,从抗压强度角度考虑,粉煤灰掺量不宜大于30%,综合考虑粉煤灰的最佳掺量为30%。

2.3 粉煤灰激活剂对水泥基发泡体系抗压强度的影响

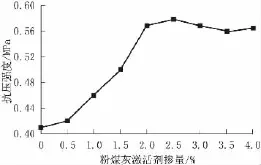

发泡体系中无机胶凝材料所占的比例直接决定着泡沫水泥的力学性能,而水泥是泡沫水泥力学性能的主要来源。粉煤灰虽然能够降低发泡体系的水化热,但是粉煤灰替代部分水泥必然导致发泡体系力学性能的降低,尤其对早期强度的影响更加明显。为了使发泡体系的力学性能满足使用要求,必须对粉煤灰造成的强度衰减进行补偿。本文选用粉煤灰激活剂激发发泡体系,进而提高发泡体系的抗压强度。试验时保持粉煤灰掺量为30%,水灰比为0.5,稳泡剂掺量为0.4%,搅拌时间为90 s以及搅拌速率3000 r/min不变,粉煤灰激活剂掺量为0~4.0%,测试不同粉煤灰激活剂掺量下发泡体系的7 d抗压强度,结果见图3。

图3 粉煤灰激活剂掺量对发泡体系抗压强度的影响

从图3可以看出,随着粉煤灰激活剂掺量的增加,发泡体系的7 d抗压强度逐渐提高,在发泡体系中加入2.5%的粉煤灰激活剂,使抗压强度由0.41 MPa升高至0.58 MPa;当粉煤灰激活剂掺量大于2.5%时,继续增加掺量对早期抗压强度的提高不再明显。其原因主要为粉煤灰激活剂中的CaO对粉煤灰具有活化作用,CaO遇水发生化学反应生成Ca(OH)2,而Ca(OH)2中的钙离子可以促使粉煤灰生成水硬性胶凝材料,因此提高了发泡体系早期的抗压强度。

3 轻骨料对水泥基发泡体系性能的影响

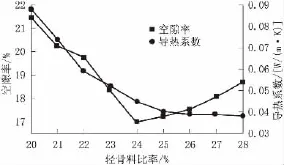

干料经搅拌后会留有一定的空隙,再经过发泡作用后浆料包裹泡沫形成孔壁,干料形成的空隙会存留在孔壁内,虽然此空隙内的空气能起到一定的隔热作用,但对水泥基材料的力学性能会产生不利影响。因此,需要通过干混试验来获得结构致密的堆积结构,即确定合理的粉煤灰/轻骨料相对比例,使干混体系能够达到最佳的密实状态。试验时控制粉煤灰/轻骨料干混体系中轻骨料比率(轻骨料用量除以粉煤灰和轻骨料的总用量)为20%~28%,测试水泥基发泡体系的空隙率和导热系数,结果见图4。

图4 轻骨料比率对水泥基发泡体系空隙率和导热系数的影响

从图4可以看出,随着轻骨料比率的增大,发泡体系空隙率先减小后增大,当轻骨料比率为24%时,发泡体系空隙率最小为17.1%。其原因主要是干混体系中轻骨料颗粒之间形成的空隙会由粉煤灰填充,当轻骨料比率小于24%时,干混体系中粉煤灰颗粒数量较多,填充剩余的粉煤灰颗粒撑开了轻骨料形成的骨架结构,使轻骨料颗粒悬浮在粉煤灰中,随着轻骨料比率的增大,可容纳粉煤灰颗粒的空间增多,因此填充的密实性增加,空隙率减小;而当轻骨料比率大于24%时,轻骨料颗粒相互接触形成的空隙较大,此时没有足够的粉煤灰颗粒进行填充,因此空隙率反而随轻骨料比率的增大而增大。

干混体系的导热系数随轻骨料比率的增大逐渐降低,当轻骨料比率大于24%时,导热系数逐渐趋于稳定。这是因为,闭孔微珠本身的导热系数较低,因此将其引入干混体系中会降低体系的导热系数,当其比率大于24%时,对体系导热系数的降低作用不再明显。综合考虑轻骨料最佳比率应为24%。

4 聚乙烯醇纤维对水泥基发泡体系的增韧作用

4.1 纤维掺量对水泥基发泡体系力学性能的影响

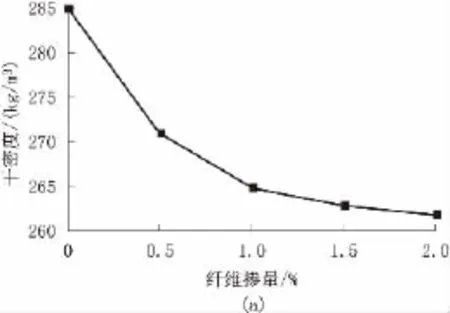

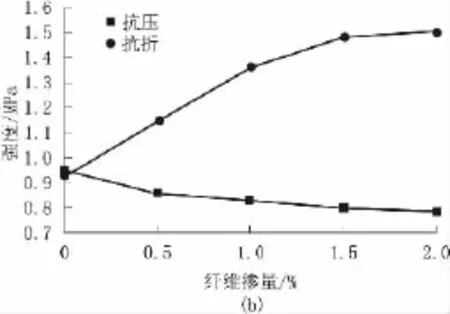

保持粉煤灰掺量为30%、粉煤灰激活剂掺量2.5%、轻骨料比率为24%,改变纤维体积掺量,测试纤维不同掺量时泡沫水泥试件的密度、28 d抗压和抗折强度,并计算折压比,结果见图5。

从图5可以看出,聚乙烯醇纤维的加入能明显降低发泡体系的干密度,且纤维掺量越大,干密度降低幅度越大,当纤维掺量为2%时,试件的干密度为262 kg/m3。这是因为纤维在发泡体系中均匀分散,当纤维掺量较大时,纤维在发泡体系中聚集,且表面由水泥组分包裹,在相同发泡倍率时,试件体积增大,因此密度降低。

图5 纤维掺量对发泡体系物理力学性能的影响

随着纤维掺量的增加,试件的抗压强度逐渐减小,抗折强度逐渐增大,当纤维掺量由0增大至2%时,抗压强度从0.95 MPa降至0.79 MPa,抗折强度从0.93 MPa提高到1.5 MPa。这是因为纤维的掺入在发泡体系内部引入了一定数量的气泡,使发泡水泥试件的密实度降低,因此抗压强度下降。而在弯曲荷载作用时,水泥试件内部的纤维受拉分散部分外部荷载,且纤维掺量越多,分散外部荷载作用越明显,因此抗折强度越大。随着纤维掺量的增加,折压比增大,水泥试件韧性逐渐得到改善,当纤维掺量大于1.5%时,折压比增大不明显,因此此时继续增大纤维掺量对韧性的改善效果不显著,且会造成其它力学性能的衰减,因此从力学角度考虑纤维掺量不应大于1.5%。

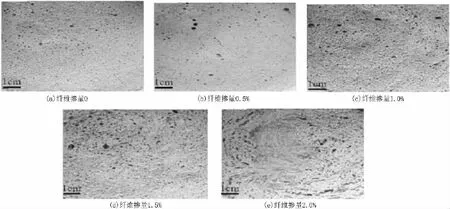

4.2 纤维掺量对泡孔结构的影响(见图6)

图6 不同纤维掺量时泡沫水泥试件的表面形貌

从图6可以看出,纤维的加入明显改变了泡沫水泥试件的表面形貌,随着纤维掺量的增加,水泥试件表面孔孔径逐渐减小,小孔数量逐渐增多,空隙率逐渐增大。当纤维掺量增大至1.0%时,水泥试件表面有明显的纤维拔出现象,有明显的微裂缝出现;当纤维掺量达到1.5%时,纤维穿过泡孔,破坏了发泡体系的原有结构,有塌膜趋势;当纤维掺量增大至2.0%时,试件表面出现严重的塌膜现象,试件的强度急剧降低。由此说明,适量的纤维能改善发泡体系的泡孔结构,而过量的纤维反而会阻碍泡孔的形成,从微观角度考虑,聚乙烯醇纤维掺量不应大于1.0%。

5 结论

(1)粉煤灰能明显降低水泥基发泡体系的温度,以35%的粉煤灰替代水泥使发泡体系绝热温升的最高温度降低了42.8%;随着粉煤灰掺量的增加,试件的干密度和早期抗压强度逐渐减小,且当粉煤灰掺量大于30%时,干密度的减小趋势放缓,而抗压强度的衰减程度加重,因此粉煤灰掺量不应大于30%。粉煤灰激活剂能明显提高试件的早期强度,当其掺量为2.5%时,对抗压强度的改善效果最佳。

(2)粉煤灰/轻骨料干混体系中,随着轻骨料比率的增大,空隙率呈现先减小后增大的变化规律,当轻骨料比率为24%时,空隙率达到最小;导热系数随着轻骨料比率的增大逐渐减小,当轻骨料比率大于24%时,导热系数趋于稳定,最佳轻骨料相对比率为24%。

(3)聚乙烯醇纤维的掺入虽然使泡沫水泥试件的干密度和抗压强度降低,但明显提高了抗折强度和折压比,显著改善了试件的韧性,当纤维掺量大于1.5%时,再增大纤维掺量对韧性的贡献不大,相反会明显降低抗压强度。

(4)聚乙烯醇纤维的掺入明显改变了试件表面的微观形貌,使表面孔孔径减小,空隙率增大,当纤维掺量大于1.5%时,试件表面有塌膜趋势,使发泡体系的原有结构遭到破坏,造成强度的急剧衰减,综合考虑纤维掺量不宜大于1%。

[1]何勇智.外墙外保温系统几个关键问题的探讨[J].保温材料与建筑节能,2005(5):48-50.

[2]巩永忠,苑峰,孙艳.国内建筑外墙外保温材料现状与发展前景[J].新型建筑材料,2006(10):42-43.

[3]汪洋,李洪明.玻化微珠掺量对混凝土砌块性能影响研究[J].低温建筑技术,2013(9):5-6.

[4]李小龙,李国忠.水泥基泡沫保温材料的制备与性能研究[J].砖瓦,2013(6):55-67.

[5]张磊蕾,王武祥,廖礼平,等.发泡水泥孔结构的影响因素研究[J].混凝土与水泥制品,2013(9):1-5.

[6]侯星,薛群虎,刘一军,等.轻骨料和防水剂对发泡保温材料性能的影响[J].硅酸盐通报,2015,34(1):125-130.

[7]陈贤瑞,卢都友,孙亚峰,等.超轻质泡沫地质聚合物保温材料的制备和性能[J].建筑节能,2015(6):57-60.

[8]张水,李国忠.发泡水泥轻质保温材料的制备与性能研究[J].墙材革新与建筑节能,2011(5):33-36.

[9]张云飞,张德成,张鸣,等.掺合料对硫铝酸盐水泥性能的影响[J].济南大学学报:自然科学版,2006,20(4):292-295.

[10]戴民,赵慧.矿物掺合料对硫铝酸盐水泥基灌浆料性能的影响[J].混凝土,2014(12):91-94.

[11]严小艳,叶昌,严运,等.新型无机外墙保温材料的设计与研究[J].新型建筑材料,2014(2):73-76.

[12]唐虹.泡沫混凝土在现代建筑中的应用[J].贵州工业大学学报,2005,34(5):115-117.

[13]蒋冬青.泡沫混凝土应用新进展[J].混凝土与水泥制品,2009,41(6):46-48.

Preparation and properties of high toughness lightweight sulfur aluminate cement-based foam insulation material

LOU Dong,CAO Jingjing

(Yellow River Conservancy Technical Institute,Kaifeng 475004,China)

In order to prepare high resilience lightweight cement-based foam insulation material,this paper studied the effect of fly ash,fly ash activator,lightweight aggregate ratio and polyvinyl alcohol fiber content on properties and microstructure of the foam system.The test results show that fly ash can significantly reduce the temperature and dry density of the foam system,when its content is greater than 30%,dramatically reducing early strength of the specimen,so the fly ash content should be less than 30%.Fly ash activator can significantly improve the early strength of the specimen,when its content is 2.5%,the effect of improving is the best,with lightweight aggregate rate increases,dry blending system porosity first decreases and then increases,and thermal conductivity reduces gradually,when the lightweight aggregate ratio is 24%,the porosity is the minimum and the thermal conductivity becomes stabilized.Fiber can significantly improve the toughness and surface morphology of the specimen,comprehensive considering fiber content should not exceed 1%.

foam cement,lightweight insulation material,sulfur aluminate cement,polyvinyl alcohol fiber

55+1.33

A

1001-702X(2016)11-0079-04

2016-04-25

娄冬,女,1981年生,河南开封人,讲师,硕士。