车用高功率密度永磁同步电机设计及试验研究

2016-02-26刘奇林沈启平

刘奇林, 沈启平

(1. 中煤科工集团重庆研究院有限公司,重庆 400037;

2. 重庆大学 电气工程学院,重庆 400044)

车用高功率密度永磁同步电机设计及试验研究

刘奇林1,沈启平2

(1. 中煤科工集团重庆研究院有限公司,重庆400037;

2. 重庆大学 电气工程学院,重庆400044)

摘要:在分析车用永磁同步电机运行控制规律的基础上,对其电磁设计方法进行了研究,给出了电磁设计流程。在此基础上,从反电动势选择、极槽配合选择、电抗参数计算方法、转矩特性计算、齿槽转矩计算等方面对“V”型和“V一”型转子结构电机的分析计算方法进行了介绍,并比较了两种转子结构的电机性能。最后,设计并制造了20kW、最高转速9000r/min、功率密度1.5kW/kg的“V”型转子和“V一”型转子两台样机,并进行了电磁性能试验测试。测试结果与分析结果吻合较好,验证了设计和分析方法的有效性。

关键词:永磁同步电机; 转子结构; 高功率密度; 电动汽车

0引言

全球气候变暖、能源问题日益严重,使得新能源汽车的开发和推广越来越受到各国政府、汽车制造商、科研院所的高度重视[1-2]。各大汽车厂商都对永磁同步电机在电动汽车领域中的应用进行积极研究和开发。截止2010年,在美国销售的混合动力汽车中约90%以上的汽车都采用永磁同步电机驱动。

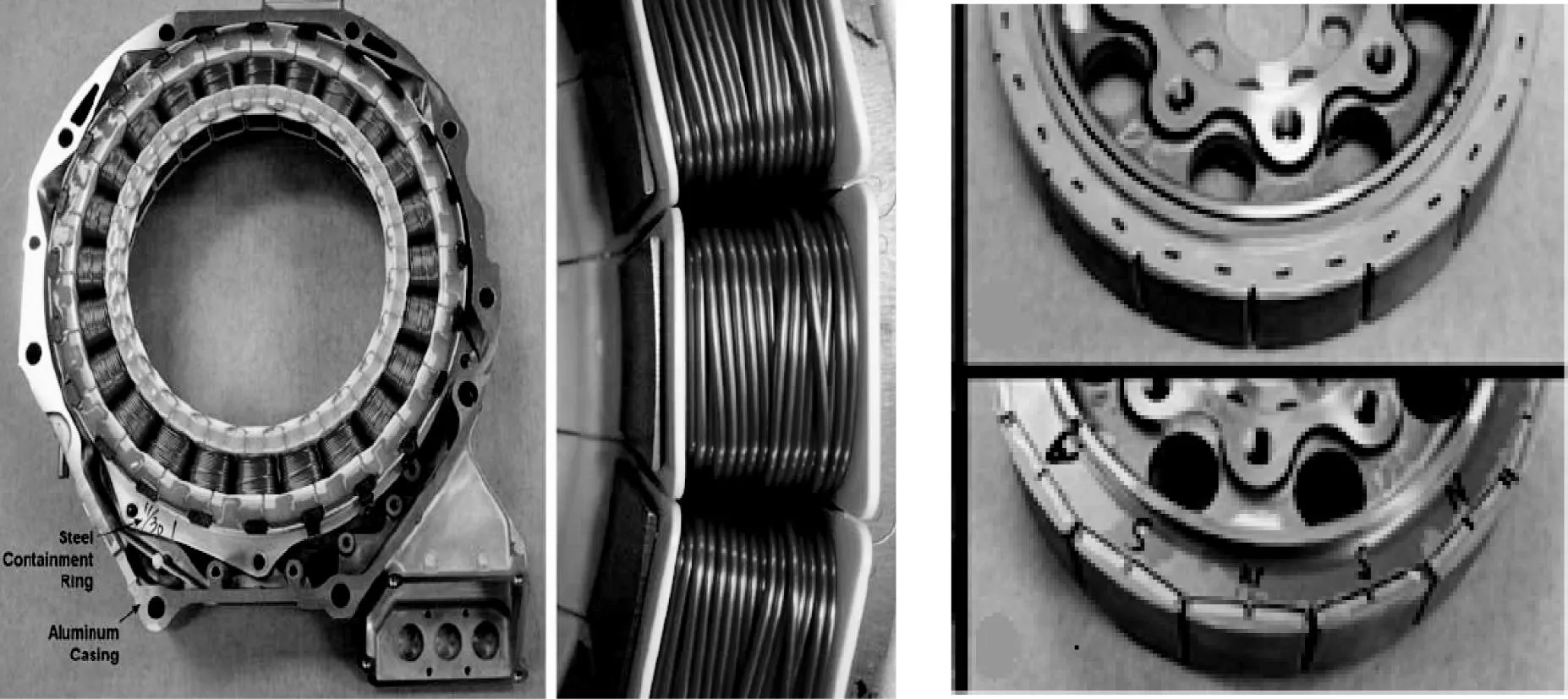

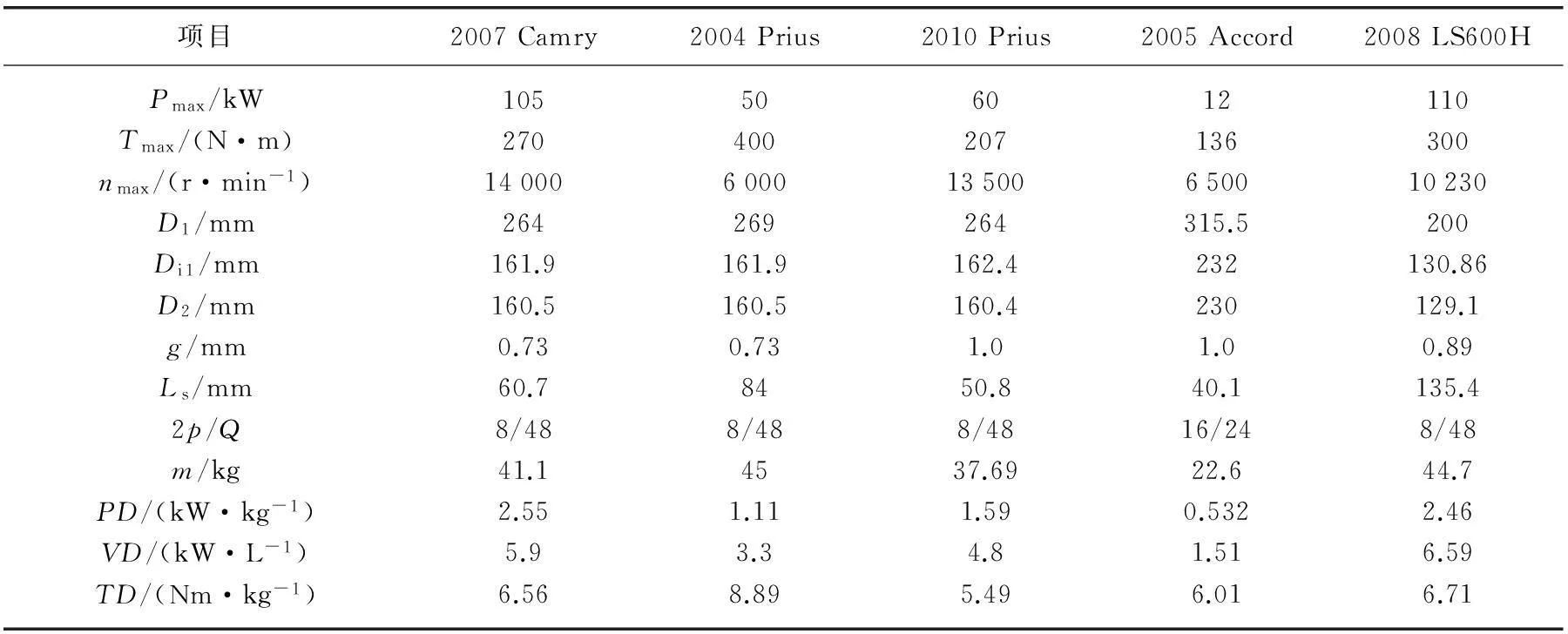

整数槽绕组电机在电动汽车上得到了广泛采用。丰田公司的Prius和2007Camry就采用了8极48槽结构作为驱动电机[3-5],其中2007Camry驱动电机功率密度达到了2.55kW/kg,转子采用“V”型结构,整个电机结构如图1所示,整个运行区间的最高效率大于94%[6]。近几年,日本电机工程研究实验室与其他公司合作推出采用双层永磁体的内置式永磁同步电机,使电机转矩增加10%,最大效率区宽度增加10%。丰田公司2008 Lexus LS600H就采用了这种内置双层转子结构的8极48槽的永磁同步电机,电机最高效率大于95%,效率大于80%的区域占整个运行区域的约85%[7]。

图1 2007Camry驱动电机转子结构

日本日产公司的leaf电动汽车驱动电机也采用8极48槽的永磁同步电机。在欧美,雷米公司、UQM公司、通用汽车公司的永磁同步电机也都采用了相类似的整数槽驱动电机。

虽然整数槽绕组电机有很多优点,但是其端部较长的缺点却降低了其功率密度。分数槽集中绕组由于端部长度短、定子铁心利用率高等优点受到广泛关注,近年来应用领域逐渐扩大。本田和韩国现代汽车等公司在旗下电动汽车中就采用了该模块化集中绕组永磁电机。以本田公司的2005 Accord混合动力汽车驱动电机为例,电机结构如图2所示,采用16极24槽结构,并且定子采用单齿绕、模块化结构,整个运行区间电机的最高效率大于95%[8]。几款电机的部分参数如表1所示。

图2 2005 Accord驱动电机定转子结构

项目2007Camry2004Prius2010Prius2005Accord2008LS600HPmax/kW105506012110Tmax/(N·m)270400207136300nmax/(r·min-1)14000600013500650010230D1/mm264269264315.5200Di1/mm161.9161.9162.4232130.86D2/mm160.5160.5160.4230129.1g/mm0.730.731.01.00.89Ls/mm60.78450.840.1135.42p/Q8/488/488/4816/248/48m/kg41.14537.6922.644.7PD/(kW·kg-1)2.551.111.590.5322.46VD/(kW·L-1)5.93.34.81.516.59TD/(Nm·kg-1)6.568.895.496.016.71

1电磁设计方法研究

车用永磁同步电机采用矢量控制,外部控制的介入使得电机运行方式和内部电磁场分布与传统正弦波电压供电时有很大差别。比如正弦波电压供电下电机额定电压为380V或220V,绕组匝数的多少并不能改变这个额定电压,绕组中的电流由负载转矩和额定电压共同决定,所以对于该类型电机应该采用电压为主的计算方法。当采用矢量控制之后,不同匝数和永磁体尺寸的电压电流一般都不相同。为了满足负载需要,首先确定的是电机电流,对于该类型电机应该采用以电流为主的计算方法。以最大转矩/电流控制为例,当选定绕组匝数、永磁体尺寸等其他参数后,根据转矩公式便可算出绕组电流,之后通过电压方程计算得到电压。图3给出了矢量控制永磁同步电机设计流程图。流程图中除了电压、电流、损耗计算方法与传统正弦波电压供电电机计算方法有很大差别以外,其他计算方法基本一致,详细请参考文献[9],这里仅对不同之处进行分析说明。

图3 矢量控制永磁同步电机设计流程图

1.1恒转矩阶段性能计算方法

为了降低输入电流,提高效率,在恒转矩阶段车用永磁同步电机一般采用最大转矩/电流控制。此时电机电流、电压和电磁转矩满足如下方程:

(1)

(2)

Tem=p(ψfiq+(Ld-Lq)idiq)

(3)

式中:ψf——永磁磁链;

Lq、Ld——交直轴电感;

iq、id——交直轴电流;

uq、ud——交直轴电压;

ω——电角速度;

Tem——电磁转矩;

p——极对数。

联合式(1)~式(3)可得到:

iq=f(Ld,Lq,ψf,Tem)

(4)

在给定负载转矩后,通过式(1)和式(4)计算得到的电流便是满足负载输出转矩的最小电流。将计算得到的id、iq代入电压方程,得到额定电压,调用磁路和损耗等计算模块便可得到其他性能。

1.2恒功率阶段性能方法

在弱磁阶段,电机输入电压和输出功率保持恒定,输出转矩随着转速的升高而逐渐降低。电机电流由电压方程和输出转矩共同决定。在给定转速下,通过联合求解电压方程式(2)和转矩方程式(3)便可得到绕组电流,之后再调用磁路计算等相关模块便可得到其他性能。

2车用永磁同步电机设计

2.1设计目标及主要结构参数和结构形式的确定

车用永磁同步电机主要参数和结构形式的确定主要包括定子内外径、轴向长度的确定及转子结构的确定。

永磁同步电机作为新能源汽车的动力源,其安装尺寸的确定必须要与整车的设计相配合。对于本文所研发的20kW、4500r/min的样机要求,其外形尺寸限定为外径小于234mm、轴向长度小于200mm。在最大外径允许的基础上考虑到水道和机壳的尺寸,最终确定得到本文所研发的样机定子最大外径为194mm。

不同转子结构对车用永磁同步电机的弱磁调速性能、电机效率等都有重要影响。表面式结构气隙磁密波形较好,空载杂散损耗较小,但永磁体直接面向气隙,涡流损耗相比内置式结构大;内置式结构气隙磁密波形谐波含量相对较大,但永磁体深埋转子内部,永磁体损耗较小,可以利用磁阻转矩,提高电机功率密度,且由于永磁体在转子内部,更适合于高速运行。本文所研发的样机最高转速为9000r/min,所以选用内置式结构。

2.2极槽配合的选择

车用永磁同步电机采用矢量控制,极数和槽数的选择比传统正弦波电压供电时更加自由,但极槽配合的选择对电机性能有重要影响。车用永磁同步电机受到安装空间的限制,电机功率密度是一个重要考核指标。所以在选择极槽配合时应重点从损耗和散热两个方面考虑。

从每极每相槽数来说,极槽配合可以大致分为两大类: 第一类是整数槽或者每极每相槽数分母为2的近整数槽配合;第二类是极槽数相近或者每极每相绕组分母不为2的极槽配合。第一类极槽配合的绕组磁动势不含有分数次谐波,基波电流产生的空间磁动势谐波含量相对较少,其产生的转子损耗较小。第二类极槽配合的绕组磁动势含量丰富,特别是极槽数相近的多极少槽电机,其次谐波幅值极大(8极9槽结构1.25次磁动势谐波为基波的80%),并且相对转子旋转,在转子中产生大量损耗,但此类型极槽配合的优点是齿槽转矩低,绕组端部短,并且时间谐波对转子损耗的影响较小。本文所研发样机额定转速为4500r/min,最高转速为9000r/min,若采用第二类极槽配合结构,其分数次谐波会在转子和永磁体中产生较大涡流损耗,影响电机的可靠运行。最终本文选取每极每相槽数为2的整数槽结构。不同极数下的电机性能对比如表2所示。从表2中可以看出,8极电机在效率和热负荷方面都优于4、6极电机,所以对20kW样机选用8极结构。

表2 不同极数电机性能对比

2.3空载反电动势的选择

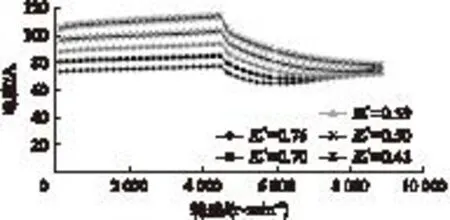

空载反电动势是矢量控制永磁同步电机最重要的参数。其大小对系统调速性能、过载能力、热能力都有着重要影响。额定20kW、4500r/min不同反电动势时的效率和电流随转速变化关系如图4~图5所示。从两图中可以看出,当反电动势较大时,恒转矩阶段效率较高,弱磁恒功率阶段的电流也没有大于恒转矩阶段的电流,但反电动势增大时永磁体用量增加。综合考虑,本文对“V”型转子和“V一”型转子的反电动势标幺值分别选择为0.70和0.66。

图4 不同反电动势时效率随转速变化关系

图5 不同反电动势时电流随转速变化关系

2.4电抗参数的计算分析

从最大转矩/电流控制下电机的数学模型可以看出,车用永磁同步电机的三个主要参数(ψf、Ld、Lq)对控制性能尤为重要。参数设计得不合理还会使得电机和驱动系统不匹配,降低整个系统的驱动性能。高功率密度车用永磁同步电机在过载情况下的磁负荷和电负荷都很高,磁路严重饱和,同时,在峰值工况运行时逆变器输出电流中谐波含量也很大。这些因素的存在都给参数的准确计算带来了难度。

传统能量法计算电感时需要改变转子位置,求得各绕组自感和互感随转子位置的变化关系,通过变化之后得到交直轴电感。当电机体积较大或者对比分析方案较多时,计算时间很长。对于车用永磁同步电机来说,电机负载变化较大,若要得到不同负载情况下的电机电抗参数更耗费时间。本文在传统能量法的基础上,对求解过程进行改进,改进之后只需要求解一个单元电机(整数槽绕组只需要一个极)在一个位置下的绕组电感,极大地提高了求解速度。这对电机设计阶段方案的优选有重要意义。

永磁同步电机绕组三相磁链可表示为

(5)

式中: ψA、ψB、ψC——电枢反应磁链;

Lxy——y相绕组对x相绕组的互感,若x=y,则表示x相的自感(x,y=A,B,C);

LABC——电感矩阵。

ABC坐标系下电流与dq坐标系下电流关系为

(6)

式中: θ——转子位置。

dq轴磁链与相绕组磁链关系为

(7)

将式(5)和式(6)代入式(7)中即可得到:

(8)

(9)

式中: Lσe——电机端部漏感。

该方法计算过程不用改变电机转子位置,只需要对一个位置求解即可,不用像常规能量法求解过程那样对自感和互感进行傅里叶分解。

计算得到两种转子结构交直轴电感随电流变化曲线如图6~图7所示。从两图中可以看出,两种转子结构交轴电感几乎相等,而“V一”型结构的直轴电感略大于“V”型结构,增大比例约为5.6%。还可以看出: 交轴电感受电流的影响很大,直轴电感相对较小。当电流从额定电流增大至3倍额定电流时(相当于3倍转矩过载),交轴电感由0.6736mH减小到0.3389mH,减小了49.7%,直轴电感由0.4mH减小到0.3mH,减小了25%。

图6 “V”型结构电感随电流变化曲线

图7 “V一”型结构电感随电流变化曲线

2.5转矩特性的计算分析

“V一”型和“V”型转子在结构上的不同直接导致转矩特性的不同,计算得到相同电流下两种转子结构电磁转矩随内功率因数角的变化关系如图8~图9所示。从两图中可以看出,随着电流的增大,取得最大转矩点所对应的内功率因数角会越大。对于本文所研发的样机来说,当内功率因数角50°时为极限值。各点所产生的最大电磁转矩随电流变化关系如图10所示。从图10中可以看出,电流小于240A时,两种转子结构转矩基本相同;电流大于240A以后,“V一”型结构的转矩要大于“V”型结构。这主要是由于转矩较大时取得最大转矩时的直轴去磁电流较大,而“V一”型结构的直轴电感大于“V”型结构,相同电流下整个电机磁路没有“V”型结构饱和,所以转矩稍大。综合分析可看出,“V一”型结构转矩特性要优于“V”型结构。

图8 “V一”型结构转矩随内功率因数角变化曲线

图9 “V”型结构转矩随内功率因数角变化曲线

图10 转矩特性比较

3样机设计制造及试验研究

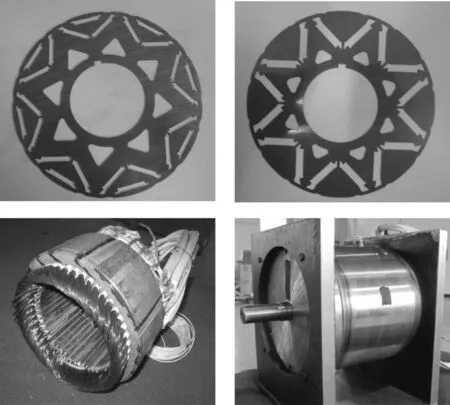

经过分析,设计制造了两台额定功率20kW、额定转速4500r/min、功率密度1.5kW/kg的水冷型永磁同步电机,样机结构如图11所示。其质量为25.8kg,电机功率密度为1.55kW/kg,相关参数及性能参数如表3所示。

图11 20kW样机结构

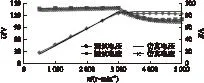

参照车用电机国家标准《GB/T 18488.2—2006 电动汽车用电机及其控制器 第2部分 试验方法》对所设计的样机进行相关性能测试。性能试验平台如图12所示。由于样机转速较高,所以采用涡流测功机当作负载。为保证测试结果的准确性,在涡流测功机和被试电机之间加入转矩转速传感器。表4给出了额定负载时“V”型和“V一”型转子两台样机计算结果和试验测试结果的对比。从表4中可以看出,两台电机电压计算误差都小于5%,电流计算误差小于2%,功率因数的计算误差稍大。总体来看,计算结果都能满足实际需要。考虑到试验系统的安全性,在进行弱磁调速性能试验时降低系统的直流母线电压,使得系统从3000r/min 开始弱磁。图13~图14给出了“V”和“V一”型转子的弱磁调速曲线。从两图中可以看出,本文的计算结果与试验吻合较好,验证了分析方法的有效性。

图12 性能试验平台

参数名称参数值参数名称参数值额定功率/kW20峰值功率/kW40额定转速/(r·min-1)4500最高转速/(r·min-1)9000定子外径/mm194定子内径/mm127轴向长度/mm75气隙长度/mm0.7极数8槽数48每槽导体数4并联支路数1空载反电动势/V(“V一”型)135空载反电动势/V(“V”型)123额定电压/V189额定电流/A(“V一”型)83额定电流/A(“V”型)87.5直轴电感(“V”型)/mH0.378直轴电感(“V一”型)/mH0.4交轴电感/mH0.67效率/%(“V一”型)93效率/%(“V”型)92

表4 试验结果与计算结果对比

图13 “V”型转子测试结果与试验结果对比

图14 “V一”型转子测试结果与试验结果对比

4结语

本文对车用高密度永磁同步驱动电机的电磁设计方法进行了研究,提出了矢量控制永磁同步电机普遍适用的电机电磁设计方法和电抗参数计算方法。基于该方法设计并制造了额定功率20kW、最高转速9000r/min、峰值功率40kW、功率密度1.5kW/kg、转子结构分别为“V”和“V一”的两台样机。搭建了系统试验平台并进行了电磁性能测试。测试结果与计算分析结果误差较小,验证了所提出的计算分析方法的正确性。

【参 考 文 献】

[1]CHAN C C, ALAIN B, KEYU C. Electric, hybrid, and fuel-Cell vehicles: architectures and modeling[J]. IEEE transactions on vehicular technology, 2010,59(2): 589-688.

[2]CHAN C C. The state of the art of electric, hybrid and fuel cell vehicles[C]∥Proceedings of the IEEE, 2007,95(4): 704-718.

[3]STAUNTON R H, AYERS C W, CHIASSON J, et al. Evaluation of 2004 toyota prius hybrid electric drive system[M]. ORNL/TM-2006-423, UT-Battelle, LLC, Oak Ridge National Laboratory, Oak Ridge, Tennessee, 2006.

[4]HSU J S, AYERS C W, COOMER C L, et al. Report on toyota/prius motor torque capability, torque property, No-load back-EMF, and mechanical losses[M]. ORNL/TM-2004/185, UT-Battelle, LLC, Oak Ridge National Laboratory, Oak Ridge, Tennessee, 2004.

[5]HSU J S, AYERS C W, COOMER C L. Report on toyota/prius motor design and manufacturing assessment[M]. ORNL/TM-2004/ 137+, UT-Battelle, LLC, Oak Ridge National Laboratory, Oak Ridge, Tennessee, 2004.

[6]BURRESS T A, COOMER C L, CAMPBELL S L, et al. Evaluation of the 2007 toyota camry hybrid synergy drive system[M]. ORNL/TM- 2007/190, UT-Battelle, Oak Ridge National Laboratory, Oak Ridge, Tennessee, Revised, 2008.

[7]BURRESS T A, COOMER C L, CAMPBELL S L, et al. Evaluation of the 2008 lexus ls600 hhybrid synergy drive system[M]. ORNL/TM- 2008/185, UT-Battelle, Oak Ridge National Laboratory, Oak Ridge, Tennessee, Revised, 2009.

[8]HSU J S, NELSON S C, JALLOUK P A. Evaluation of 2005 honda accord hybrid electric drive system[M]. ORNL/TM-2006-535, UT-Battelle, LLC, Oak Ridge National Laboratory, Oak Ridge, Tennessee, 2006.

[9]王秀和.永磁电机[M].北京: 中国电力出版社,2008.

Design and Experimental Research of High Power Density

Permanent Magnet Synchronous Motor

LIUQilin1,SHENQiping2

(1. China Coal Technology Engineering Group Chongqing Research Institute, Chongqing 400037, China;

2. School of Electrical Engineering, Chongqing University, Chongqing 400044, China)

Abstract:Based on the analysis of vehicle on the basis of the permanent magnet synchronous motor running control law, the electromagnetic design method was studied, the electromagnetic design process was given. On this basis, from the counter electromotive force choice, choose slot coordination, reactance parameters calculation method, the torque characteristics, the cogging torque calculation of “V” type and “V” type of motor rotor structure analysis and calculation method were introduced, and compared the two rotor structure of motor performance. Finally, the design and manufacture for 20 kW, top speed of 9000 r/min, the power density of 1.5 kW/kg “V” type a “V” type rotor and rotor two prototype, and has carried on the electromagnetic performance experiment testing, test results and the analysis results were in good agreement, verified the effectiveness of the design and analysis method.

Key words:permanent magnet synchronous motor; rotor structure; high power density; electric car

收稿日期:2015-06-19

中图分类号:TM 351

文献标志码:A

文章编号:1673-6540(2015)11- 0088- 07

作者简介:刘奇林(1979—),男,硕士,研究方向为交流电机及永磁同步电机产品设计。

沈启平(1978—) 男,博士,讲师,研究方向为特种电机及其控制,新能源汽车电驱动。