制氢装置用深度脱硫剂的开发

2016-02-25齐小峰周晓奇王红梅谢小莉

齐小峰,周晓奇,王红梅,张 睿,谢小莉

(西安元创化工科技股份有限公司,陕西 西安 710061)

石油化工与催化

制氢装置用深度脱硫剂的开发

齐小峰*,周晓奇,王红梅,张 睿,谢小莉

(西安元创化工科技股份有限公司,陕西 西安 710061)

针对大型制氢装置原料天然气中含硫的新要求,通过实验室试验和工业试应用,开发出一种深度脱硫剂产品。该深度脱硫剂在(330~380) ℃和空速不大于2 000 h-1条件下,与有机硫加氢催化剂配套使用,可将气体中的总硫净化度由100×10-9提高至低于20×10-9的水平。

石油化学工程;天然气;制氢;脱硫剂

随着环保标准日趋严格以及劣质原油加工量的增加,炼油厂的氢气需求量不断加大,建设大型制氢装置已成为炼油厂适应新形势下生产洁净燃料油的必然选择。国外大型制氢技术与传统技术的主要区别除工艺条件的适当优化、保障措施严格外,另一新的特点是采用新型高效预转化催化剂,该催化剂操作空速高,使用寿命长,但对原料气硫含量要求从传统的100×10-9提高至低于20×10-9的水平。托普索公司开发的HTZ系列脱硫剂与ST-101深度脱硫剂联合使用,可将原料气中的硫化物脱至几个10-9[1]。庄信万丰催化剂有限公司在制氢和合成甲醇等行业所用的深度脱硫技术,其工艺[2-3]与托普索公司相似。这些技术中的有机硫加氢催化剂技术性能与国内水平相当,开发出与有机硫加氢催化剂配套的深度脱硫剂产品,使其具有良好的净化度和一定量的穿透硫容,具有重要的现实意义。

为配合大型制氢装置技术国产化项目的实施,西安元创化工科技股份有限公司经过多年的研究开发,研制的深度脱硫剂产品,经国内大、中型制氢装置的实际应用,达到了预期的净化度。同时,在10-9级硫化物的分析测定方面也进行有益的探索,取得一定的测定经验。

本文根据大型制氢装置对原料天然气含硫的新要求,开发出一种深度脱硫剂产品,通过实验室试验和工业试应用,考察其脱硫性能。

1 实验室开发

1.1 脱硫剂制备

脱硫剂的制备以ZnO为基础,分别进行双组分和多组分样品的制备,活性组分分别以氧化物、氢氧化物或其盐的形式加入。助剂的加入,主要解决多组分脱硫剂的耐温、强度和磨耗等物理性能。活性组分的充分均化,可提高脱硫剂的使用性能,实验室制备样品时,采取不同的均化方法。

在脱硫剂制备过程中,通过改变制备工艺条件,以期获得性能更好的脱硫剂样品。

1.2 分析测试方法

参考国外同类脱硫剂产品的出口硫指标,考虑到实验室研究工作的需要,拟使用的10-9级各种硫化物标准气硫含量约为50×10-9,订购的原始硫化物标准气硫含量约为5×10-6。实验室10-9级硫化物标准气,系用玻璃针筒对原始硫化物标准气经高纯气体稀释至100倍后获得。考虑到硫化物的吸附等问题,为了获得尽可能准确的响应因子,标准气标定操作过程需注意:(1) 硫化物标准气在到货10天内(生产时间在20天以内)使用;(2) 硫标准气顶阀打开后,让气体以适宜流速外排3 min后,再用针筒取气;(3) 稀释用高纯气体,经色谱仪进气试验,应无任何硫化物出峰情况;(4) 用原始硫化物标准气先将专用采气针筒置换3次以上,再正式采气;(5) 不同硫标气稀释过程使用固定的针筒,不能相互交叉使用;(6) 稀释过程严格操作,快速将原始硫标准气注入预先取好的定量高纯稀释气体中,充分混合(2~3) min;(7) 色谱仪在使用操作过程中,进稀释好的不同硫化物标气前,至少用高纯载气将色谱柱冲洗一次;(8) 稀释好的10-9级硫化物标气,应在5 min内进样使用;(9) 每一种10-9级硫化物标准气,至少平行进样3次,以求取各种10-9级硫化物的校正系数;(10) 响应因子在操作条件不变的情况下,最多使用3个月,超过时间,重新进行标定。

1.3 评价试验

1.3.1 原料气

原料气为陕北靖边至西安管输天然气,主要组成(体积分数)为:甲烷>96%,氮气约1%,二氧化碳约0.6%。压缩天然气用钢瓶充装,再配入一定量氢气混合均匀后备用。天然气硫含量一般为1×10-6~2×10-6,硫化物主要有四氢噻吩、乙硫醚、硫氧化碳、二硫化碳、硫醇和硫醚等。

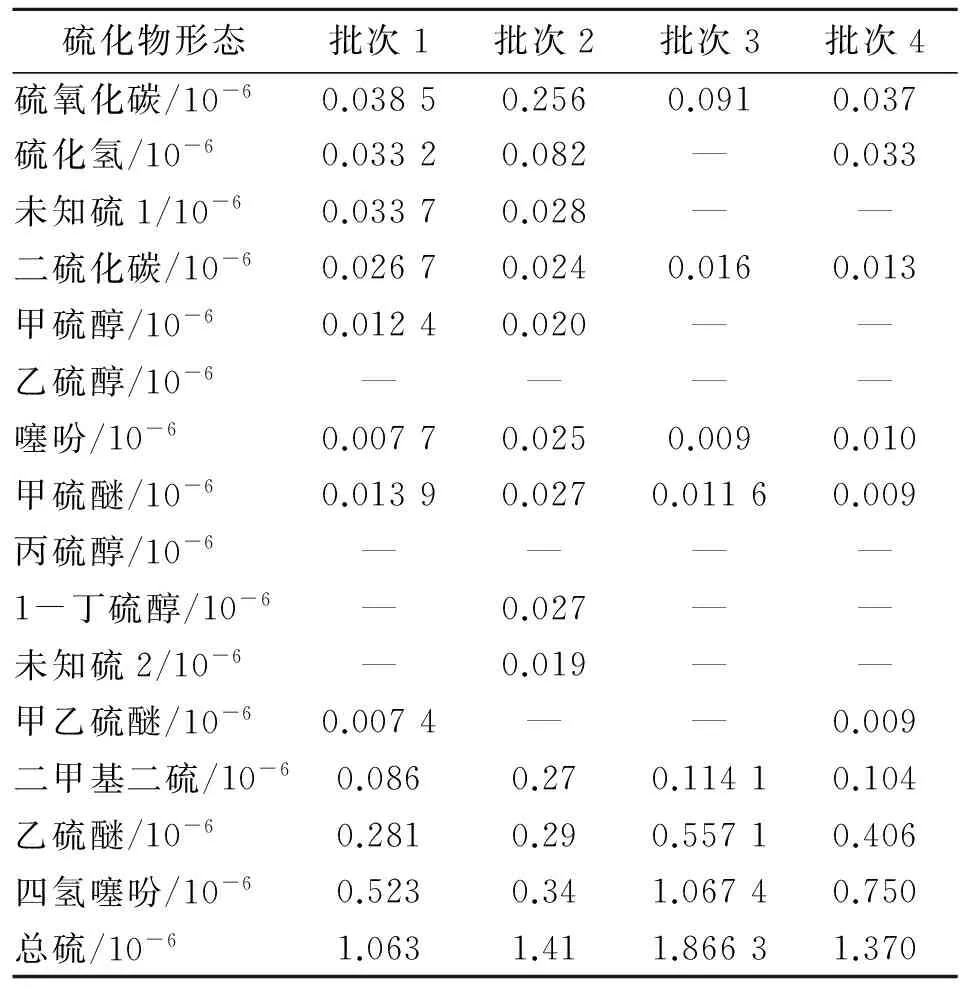

原料气中硫化物含量如表1所示。

表 1 原料天然气中硫化物含量

由表1可见,不同批次罐装的天然气,其硫化物组成和总硫有一定的变化,但变化不大。为了提高脱硫难度,试验过程中,给原料气中再加入一定量的有机硫化物,使总硫含量达到3×10-6~10×10-6。

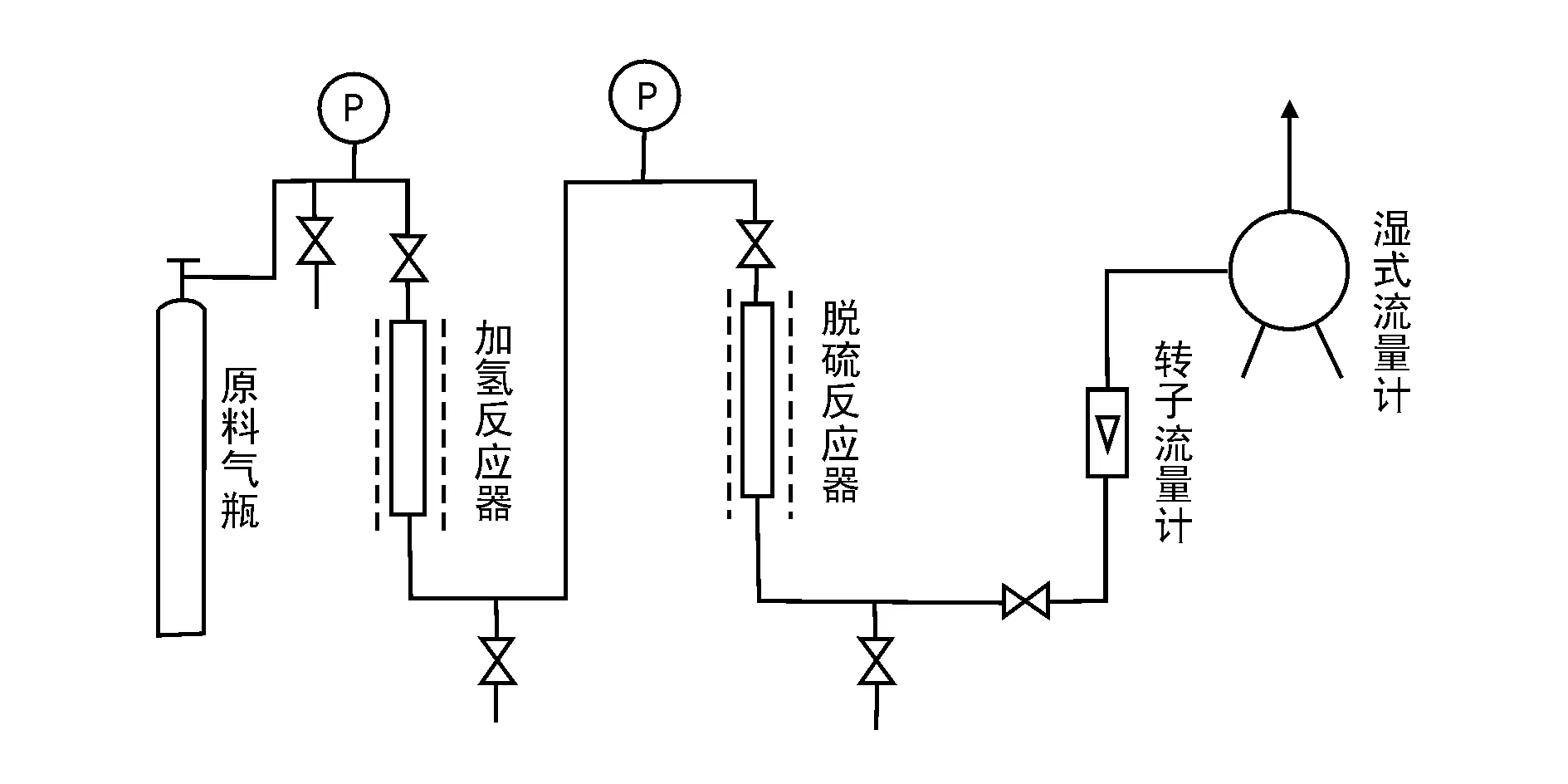

1.3.2 评价装置

深度脱硫剂评价工艺流程见图1。

图 1 深度脱硫剂评价工艺流程Figure 1 Process flow of evaluation tests of the deep-desulfurization agent

评价装置中的工艺管线和两级反应器(加氢和脱硫)的材质均为不锈钢,加氢反应器内径14 mm,脱硫反应器内径10 mm。加氢反应器共用一个,加氢后的工艺气分两路,分别进入两个平行的脱硫反应器,最后经计量后放空。加氢反应器前、后及脱硫反应器后均设置气体采样口,以定期取样分析硫化物含量。

对两套脱硫反应器进行空白试验,在整个系统无催化剂和脱硫剂情况下,用纯氢气测试系统的平行性和无硫性合格后使用。

有机硫加氢采用采用西安元创化工科技股份有限公司开发的JT-4催化剂,硫化在反应器外单独进行,深度脱硫剂直接装入脱硫反应器。

加氢转化条件:反应温度(350~370) ℃,反应压力(0.8~1.0) MPa,空速(500~1 000) h-1,原料气含氢量2%~5%。

脱硫条件:反应温度(330~370) ℃,反应压力(0.8~1.0) MPa,空速(1 000~2 000) h-1。

2 结果与讨论

2.1 进口硫含量对净化度的影响

不同批次灌装的天然气硫含量为1×10-6~3×10-6。对同一种脱硫剂进行评价试验,因更换原料气瓶引起的原料气总硫变化对最终净化气的总硫含量影响不大。表明即使对于需要深度脱至10-9级的净化过程,在原料气总硫含量变化不大时,净化度不受影响。

2.2 温度对净化度的影响

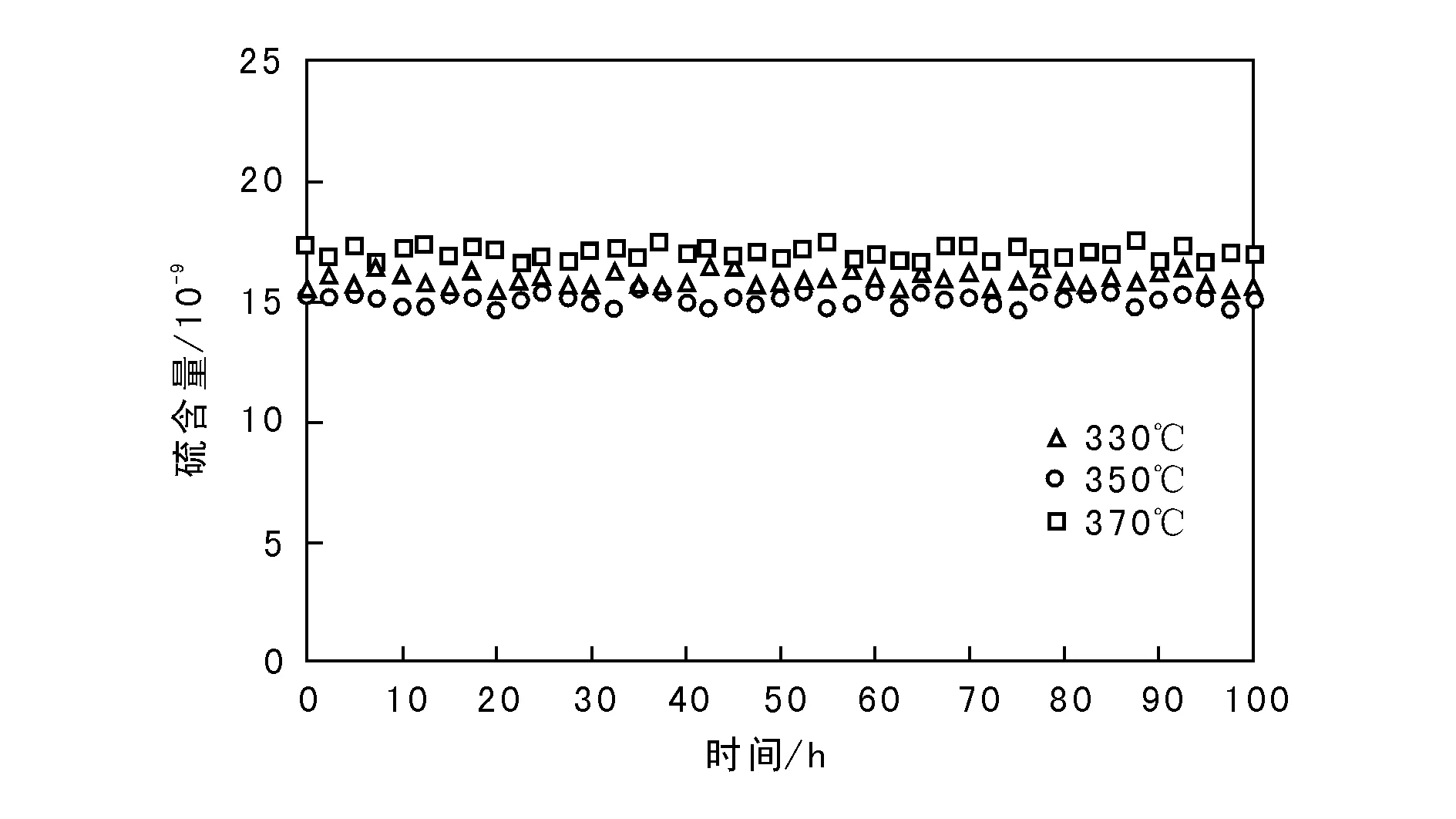

根据工业制氢装置的工艺运行情况,结合催化剂的适用温度范围,确定实验室操作温度为(330~380) ℃,其中,筛选试验温度统一定为350 ℃,对于性能较好的定性样,再进行温度条件试验。在进口原料气总硫含量为1.6×10-6和空速为1 000 h-1条件下,考察温度对自制脱硫剂样品净化度的影响,结果如图2所示。

图 2 温度对净化度的影响Figure 2 Effects of temperatures on desulfurization

由图2可以看出,在试验温度范围,脱硫剂出口净化度随温度变化不大,350 ℃时出口硫含量更低。

2.3 压力对净化度的影响

压力对过程前后体积有变化的反应有影响,本脱硫过程反应体积无变化,故压力的变化不会引起反应程度的变化。试验过程中,压力出现变化时,出口残余硫含量未观测到明显变化,这与同类反应中的情况相同。

2.4 空速对净化度的影响

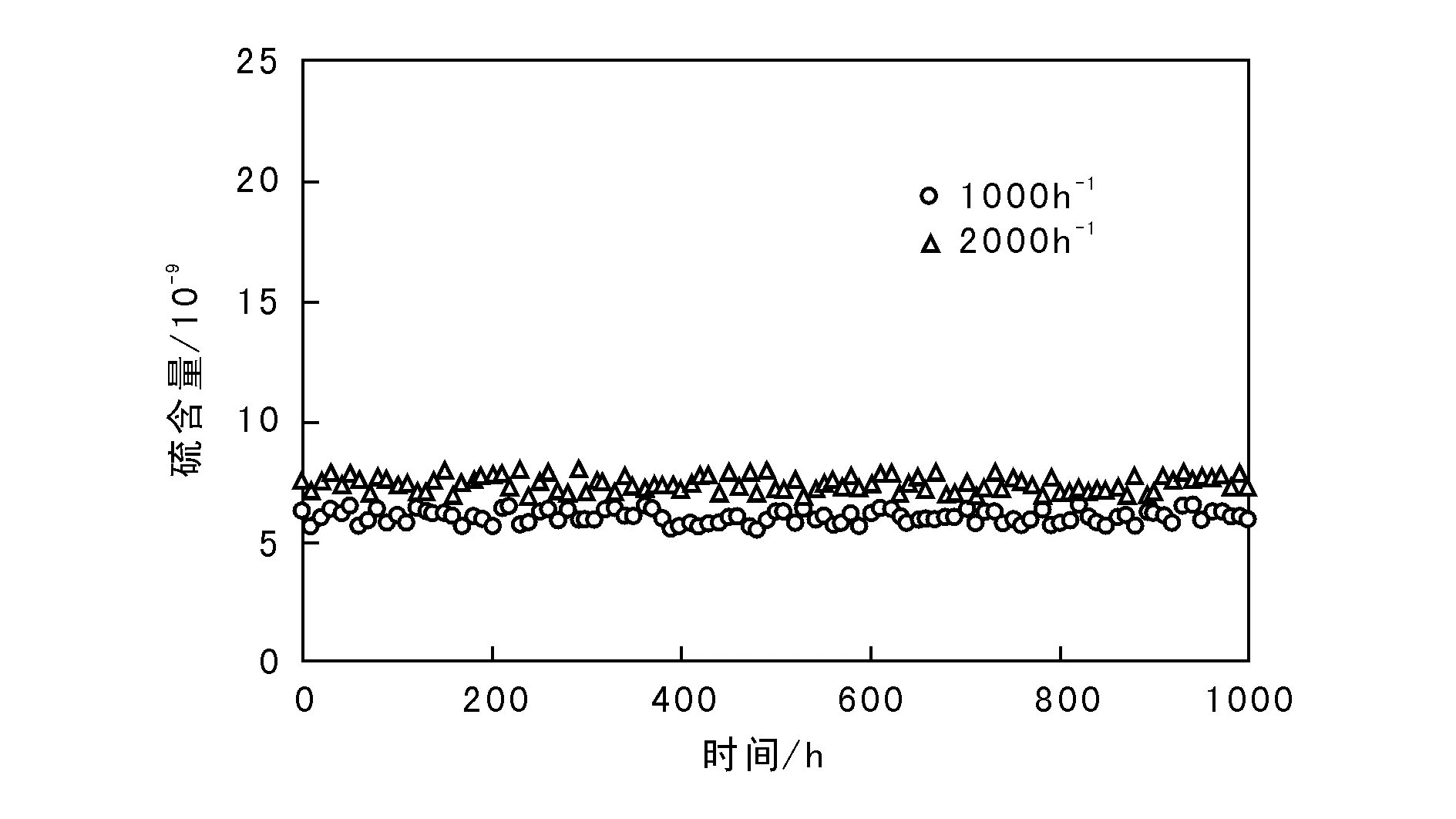

考虑到本项目涉及的脱硫精度较深,实验室空速确定为(1 000~2 000) h-1。在温度350 ℃和进口原料气硫含量为1.8×10-6条件下,研制的脱硫剂样品的净化度随空速的变化情况见图3。

图 3 空速对净化度的影响Figure 3 Effects of GHSV on desulfurization

由图3可见,在试验条件下,空速由1 000 h-1提高至2 000 h-1时,脱硫剂出口残余硫含量有小幅增加。这主要是由于空速提高后,平均停留时间缩短所致。

2.5 定型样与对比样的长周期考核对比试验

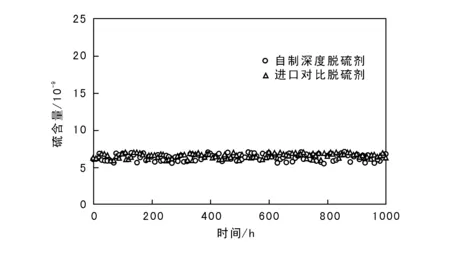

为更准确了解实验室研制的深度脱硫剂的净化性能,对脱硫剂进行1 000 h长周期考核对比试验,条件为:进口总硫含量1×10-6~3×10-6,加氢和脱硫温度(330~350) ℃,压力1.0 MPa,空速1 000 h-1。长周期考核对比试验出口硫含量见图4。

图 4 长周期考核对比试验出口硫含量Figure 4 Sulfur contents in exit gases of long period tests

由图4可以看出,在相同条件下,工业在用进口对比脱硫剂与实验室自制样的净化度在同一水平。从净化度的角度看,实验室开发的深度脱硫剂已具备工业应用前景。

2.6 深度脱硫剂的硫容

在净化度保证的情况下,硫容量无疑是脱硫剂的一项重要技术指标。影响脱硫剂穿透硫容的因素,除温度和空速外,进口硫含量也是一个重要指标。在使用过程中,脱硫剂床层可大致分为饱和区、工作区和空白吸附区。进口硫含量高,则工作区加长,穿透硫容减小。实验室将对比脱硫剂和自制深度脱硫剂用120×10-6的高含量硫化氢原料气,在1.0 MPa、350 ℃和空速1 000 h-1条件下进行测定,对比脱硫剂穿透硫容为13.38%,自制深度脱硫剂为12.41%,表明深度脱硫剂穿透硫容虽略低于对比脱硫剂,但差异较小,具有较好的工业应用价值。

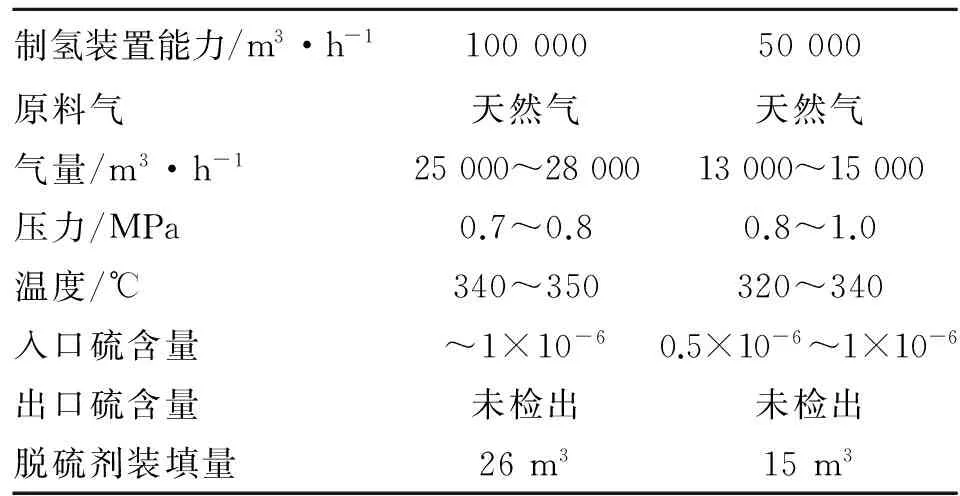

3 工业应用

实验室研制的深度脱硫剂已分别在国内炼油厂100 000 m3·h-1的大型制氢装置和50 000 m3·h-1的中型制氢装置上得到成功试应用,结果如表2所示。

表 2 深度脱硫剂的工业应用

该深度脱硫剂在一家合成代用天然气的工业化生产装置及某工业试验装置上用于合成原料气的深度净化,经过两年的实际应用,国产硫分析仪器(检测灵敏度为30×10-9)在出口未检测到硫。在某工业试验装置上,该深度脱硫剂装填量为1.2 m3,5 000 h试验过程中,经过多次反复的开、停车考验,脱硫剂出口始终未检测到硫化物,表明深度脱硫剂的抗工艺波动性能良好。

4 结 论

(1) 实验室开发确定的有机硫加氢转化催化剂串接自主开发的深度脱硫剂,可以将硫含量为1×10-6~3×10-6的硫化物脱除到总硫小于20×10-9的净化水平,穿透硫容达12.41%,与国内在用的进口超级脱硫剂性能相当。

(2) 工业应用结果表明,在以天然气为原料的制氢装置中,研制的深度脱硫剂产品能够满足生产过程对硫含量的要求,可以替代进口脱硫剂。

(3) 对于原料气含硫较高的工况,可以考虑按“JT-4型有机硫加氢转化催化剂→T305型脱硫剂→深度脱硫剂”的流程进行深度净化,以提高深度脱硫操作的经济性;深度脱硫剂适宜的操作工艺条件为:压力1.0 MPa,温度(330~380) ℃,空速(1 000~2 000) h-1。

[1]Haldor Topsoe Co.,Ltd.Feed purification catalysts HTZ[EB/OL].http://topsoe.com/Business_areas/Hydrogen/Processes/Feed Purification.aspx,2009-07-10.

[2]Bence Roger,Eastland Philip Henry Donald,Littlewood Stephen Craig.Hydrodesulfurization process and apparatus therefore:EP,1262537A1[P].2002-12-04.

[3]Johnson Matthey Catalysts Co.,Ltd.Purification catalysts and absorbents[EB/OL].http://www.jmcatalysts.com/ptd/pdfs-uploaded/Purification%20KATALCO%20Mar%2007.pdf, 2009-07-10.

Development of a deep-desulfurization agent for hydrogen production unit

QiXiaofeng*,ZhouXiaoqi,WangHongmei,ZhangRui,XieXiaoli

(Xi’an Origin Chemical Technologies Co.,Ltd.,Xi’an 710061,Shaanxi,China)

A deep-desulfurization agent was developed by bench experiments and industrial application due to new restriction of sulfur content of natural gas for large-scale plant of hydrogen production.Under the condition of (330-380) ℃ and GHSV less than 2 000 h-1,the deep-desulfurization agent together with organic sulfur hydro-desulfurization catalyst could decrease sulfur content from 100×10-9to less than 20×10-9.

petrochemical engineering;natural gas;hydrogen production;desulfurization agent

TQ426.95 Document code: A Article ID: 1008-1143(2016)12-0050-04

2016-07-07;

2016-11-24

齐小峰,1963年生,男,高级工程师,研究方向为固体工业催化剂和净化剂开发。

齐小峰。

10.3969/j.issn.1008-1143.2016.12.009

TQ426.95

A

1008-1143(2016)12-0050-04

doi:10.3969/j.issn.1008-1143.2016.12.009