3D打印材料

2016-02-24

材料是3D打印的“墨水”,其开发难度大、成本高,现在仍为构建3D打印生态圈的掣肘。相比于3D 打印机30%-50%的毛利率,3D 材料的毛利率高达60%-80%。

目前能够用于3D打印的材料大约有200余种,而传统减材制造、等材制造的材料有数万种。和传统制造业的基础材料相比,用于3D打印的原材料通常对于耐热性、灵活性、稳定性以及敏感性有更高的要求。

材料类型

3D打印行业对于打印材料种类的划分并没有统一的标准。按照材料的物理状态可以将打印材料分为液体材料、薄片材料、粉末材料、丝状材料等;按照材料对应的打印技术进行分类,则可以分为SLA材料、LOM料、SLS 材料、FDM材料等;按照材料的化学性能,可以分为工程塑料、光敏树脂、金属类材料、陶瓷类材料等。

工程塑料

工程塑料是3D打印最常见的材料,占到商用3D打印材料的90%以上。用于3D打印的工程塑料成本比传统工艺要贵得多,例如热塑性材料成本为$200/kg,而传统喷射铸造用材料成本仅为$2-3/kg。

工程塑料包括热塑性材料和热固性材料两类。这两类材料的最主要区别在于热塑性材料在高温下可以反复熔融,而热固性材料一旦定型后则不可以再次熔融。热塑性材料主要包括ABS(丙烯腈-丁二烯-苯乙烯)工程塑料和聚碳酸酯(PC),而热固性材料的代表则是尼龙(PA)。

工程塑料主要应用于FDM设备,需要挤出成丝状。因此需要满足以下性能:料丝应具备一定的弯曲强度、压缩强度与拉伸强度,以保证在送料过程中不会发生断丝现象,满足一定的收缩率以防止零件变形,还应当具备足够的粘结强度,使得各层可以牢固结合在一起。

目前3D打印用工程塑料的研究方向在于基于各类低成本材料进行改性,提高材料的综合性能使其满足3D打印工艺要求,并满足最终产品的特殊性能要求,如耐高温或强度等,塑料方面的研发进展将降低FDM设备的使用成本。

ABS 塑料是当前最热门的FDM 热塑性塑料之一,通常情况下呈丝状。ABS 塑料可以进行多种颜色的选择,甚至可以自定义颜色。比如Stratasys 公司的ABSplus材料在FDM技术的辅助下就能提供象牙色、白色、黑色等九种颜色的选择。这种材料的优点在于打印出的部件机械强度好且有很高的稳定性。同时ABS塑料还可以和可溶性支撑材料一起使用,能够比较容易地制造出复杂的产品形状。这些优点使得ABS 塑料成为桌面机用户理想的打印耗材。

PC材料是一种白色工程塑料,能够和FDM技术相结合制造出耐用的模型、工具或最终的产品零件。与ABS塑料相比,PC材料具有更好的强度、耐高温性、抗冲击性等优点。PC材料优异的物理性能使得它能够被广泛地应用在电子消费品、汽车、航空航天和医疗器械等领域。

尼龙粉末材料在所有的FDM打印材料中,具有最佳的Z轴层压、最高的冲击强度和出色的化学抗性。但其缺点在于使用这种材料打印出来的产品表面比较粗糙,一般还需要后续加工。尼龙材料能够应用在航空、汽车和消费品等多个领域。

金属材料

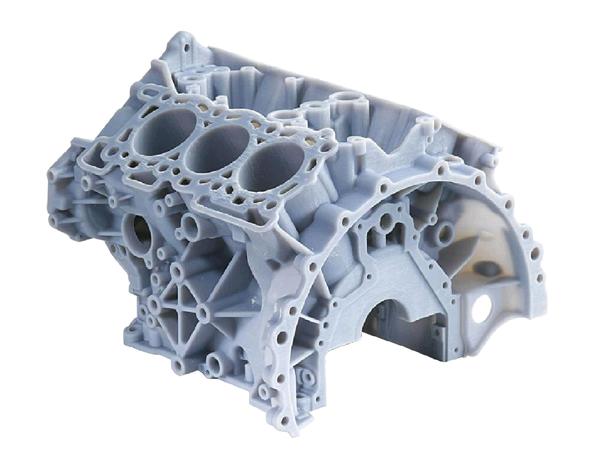

金属材料现阶段市场份额较小,产量低于30万吨/年,但扩张速度最快。3D打印金属材料以金属粉末、金属箔以及金属丝的形式存在。3D打印用不锈钢成本为$8/cm3,比一般商用级别的贵100多倍。

金属材料一般呈现粉末状,可以用于选择性激光烧结(SLS)、直接金属激光烧结(DMLS)、电子束熔炼(EMB)等工业级别的3D打印机。而如果把金属材料加入到某些工程塑料材料(如ABS)中去,则可以制成适用于FDM 机型的具有一定金属属性的线材。比如将磁铁粉末加入到PLA材料中,就会使PLA线材在经过抛光处理以后具备金属的光泽。

金属材料的高熔点是其应用于3D打印领域的难点。在3D打印金属材料的过程中,需要考虑金属的固液相变、表面扩散和热传导等。而且用于3D打印的金属材料在纯净度、球型度、粒径分布和含氧量等方面都有严格的要求。现在市面上常见的金属材料有钛合金、不锈钢、钴铬合金和铝合金等。金、银等贵金属粉末材料也会被用于打印首饰或艺术品。

金属粉末的形态直接影响3D打印产品的质量。金属粉末制造成本仍较高。目前粉末制备方法按照制备工艺主要可分为水雾化法、气雾化法和等离子球化法等,如何改进制备方法,以较低的成本实现所需的球形金属粉末,将显著推动SLM、SLS设备的发展。

钛合金材料可以被应用在EMB等高端打印机上制作工业零部件。钛合金材料的强度、耐腐蚀性和耐热性能都非常优异。采用3D打印技术制造出来的钛合金零部件的强度很高而且其制作的尺寸也非常精确。这些优点使得钛合金被广泛地应用在航空航天和汽车等领域。但是钛合金的售价较高,一般每千克需要340到880美元。

钴铬合金材料则是一种由金属钴和铬在高温下熔合而形成的合金。钴铬合金具有良好的抗腐蚀性,而且其机械性能也非常优异,使之在航空航天和医学领域都有很好的应用。目前用于3D 打印的钴铬合金售价为每千克120到550美元。

不锈钢材料可以应用于选择性激光烧结(SLS)打印机上,主要被用来制作模型和打印工艺品。不锈钢具有坚固和耐腐蚀等优点,是一种性价比很高的打印材料。不锈钢材料可以用于打印模型,也可以用于打印大尺寸的工业产品,而且打印出来的产品强度都很高。现在不锈钢的市场售价为每千克70到120美元。

铝合金可以应用在电子束熔炼(EMB)的打印机上,其在医学、建筑和工程领域都有着很好的应用前景。铝合金的密度相对钛合金和不锈钢都低,同时具有熔点低、重量轻、负重强度大的优点。

陶瓷材料

陶瓷材料一般呈现粉末状态,通常用于选择性激光烧结(SLS)打印机。3D打印用的陶瓷粉末是陶瓷粉末和某一种粘结剂粉末所组成的混合物。由于粘结剂粉末的熔点较低,激光烧结时只是将粘结剂粉末熔化而使陶瓷粉末粘结在一起。之后,需要将陶瓷制品放入到温控炉中,进一步高温烧制才能够形成最后的成品。

陶瓷粉末和粘结剂粉末的配比会影响到陶瓷零部件的性能。粘结剂份量越多,烧结比较容易,但在后置处理过程中零件收缩比较大,会影响零件的尺寸精度。粘结剂份量少,则不易烧结成形。

陶瓷颗粒的表面形貌及原始尺寸对陶瓷材料的烧结性能非常重要,陶瓷颗粒越小、表面越接近球形,陶瓷粉末在激光直接快速烧结时液相表面张力大,在快速凝固过程中会产生较大的热应力,从而形成较多微裂纹。

陶瓷材料具有高强度、耐高温和耐腐蚀等优点,具有应用于航空航天和汽车等领域的潜能。同时由于陶瓷材料可以选择的颜色很多,能够打印出形态逼真、色彩丰富的产品,所以陶瓷打印材料也是工艺品、建筑和卫浴产品的理想选择。

树脂材料

光敏树脂是用于光固化成型(SLA)或数字光处理(DLP)系统的重要材料。它能够在紫外光的照射下发生聚合反应而固化,一般呈现液体状态。这种3D 材料具有高强度、耐高温和防水的优点。但是通常光敏树脂都具有一定的毒性,需要进行密封保存。光固化树脂材料主要有三类成分,包括齐聚物、反应性稀释剂和光引发剂。

齐聚物是含有不饱和键的低分子聚合物,具有许多种类。最常见的种类是各类丙烯酸树脂。齐聚物是光固化材料中最为基础的材料,决定了光敏树脂的黏度、硬度、断裂延伸率等基本物理化学性能。所以对于齐聚物的选择非常重要,其选择标准是无毒、气味小和难挥发。

反应稀释剂是含有双键的小分子溶剂。反应性稀释剂调节体系的黏度,降低齐聚物的黏度,避免喷头因黏度过高而堵塞。反应性稀释剂还参与到光固化反应之中,影响到聚合反应的动力学、聚合程度以及固化物的物理性质等。反应稀释剂的选择标准和齐聚物一样,也需要具有无毒、气味小和难挥发的特性。

光引发剂是最为关键的组分,它决定了光固化材料的质量与光固化反应的速度,光引发剂根据产生的活性中间体的不同主要分为阳离子型和自由基型两大类。光引发剂可以根据引发辐射的能量不同而分为紫外线引发剂和可见光引发剂。由于紫外光引发剂具有存储稳定的优点,现在3D 打印市场上所用的光引发剂都是紫外光引发剂。

光敏树脂体系的组分很多,其配方的设计相对来说比较困难。不同的设计配方将会产生不同的材料性能,所以材料的研发公司通常会把设计配方当作公司的核心机密而不对外公开。

生物用高分子材料

生物3D打印材料主要包括支架材料与直接细胞打印材料。

其中支架类材料需满足:良好的生物相容性,对细胞和机体无毒害;良好的生物降解特性,可完全被机体降解吸收或排出体外;良好的机械特性,具备一定的力学强度和可塑性,结构长时间保持稳定,具有较高的孔隙率;良好的表面相容性,利于细胞在材料表面黏附与生长。

目前支架类材料主要包括:聚富马酸二羟丙酯(PPF)、聚丙交酯(PLA)、聚碳酸酯、蛋白质、多糖与水凝胶等,其中水凝胶具有良好的生物相容性,以及与人体软组织相似的力学性质,因此被广泛应用于组织工程支架材料中。

目前细胞和组织打印技术主要是基于携带细胞的水凝胶、藻酸盐或是胶原,直接控制细胞在微观尺度的排列分布。

3D打印技术在生物医用高分子材料的制备领域仍处于初始阶段,要实现3D打印技术在临床的应用还面临很多挑战,包括高分子原料的选择、后处理过程中保持成型材料的生物相容性以及材料与细胞相互作用的机制等。关键材料的研发进展将推进3D打印技术在医药领域的应用。

其他3D打印材料

导电打印材料是热塑性材料的一种,可以用于制造具有电子或是机械功能的3D打印产品,比如电路板、手电筒以及可穿戴的照明设备等。首先对这种新兴的3D打印材料做出尝试的是美国的Functionalize 公司。该公司成立于2014 年,是一家专注于导电打印材料研究的公司。其首款导电打印材料F-Electric 已经研制成功并且进入市场出售。这款材料的电阻能够低至0.75 欧姆/厘米,其导电性能比纯PLA线材还要高。

碳纤维材料是一种新兴的3D打印材料。它的强度是钢的五倍而重量却只有其三分之一,且还具有耐高温和耐腐蚀等优点。目前MarkForged 公司已经制造出专门用于打印碳纤维材料的专业打印机。但是目前碳纤维材料还停留在制造模型或工具的阶段,并没有成功的工业产品问世。

材料销售模式

打印设备厂商对于打印材料的销售有封闭和开放两种模式。封闭模式是指消费者只能从打印机设备生产商处购买到与该机型相匹配的打印材料。采用这种模式进行材料销售的设备生产商可以获得更高的利润率,但同时也会限制自由市场竞争,不利于材料性能的改进和新材料的研发。在3D打印材料中,大多数工程塑料的销售采用封闭模式。

而与之相对应的开放模式则允许消费者从第三方材料供应商购买标准的打印材料。绝大多数金属打印材料采用开放模式。这种模式吸引了更多的公司来生产和销售金属打印材料,使得市场更为充分地竞争,材料价格不断下降。同时也鼓励生产商家不断创新来获得更多的市场份额。现在金属打印材料已经成为打印材料里增长最快的市场。

相对应的,市场中上游耗材厂商有两种类型:单一业务供应商和全产业链厂商。前者盈利模式非常简单清晰,后者主要借助打印材料的非标准化市场环境,将打印材料与打印机锁定从而获取高毛利。

3D 打印耗材标准化和打印机厂商耗材锁定掣肘行业发展。一方面,由于行业仍处于起步阶段,3D打印耗材缺乏统一的标准,不同的耗材与打印机缺乏兼容性。另一方面,3D打印机厂商在耗材上纷纷采取锁定策略,通过密钥和RFID标签实现3D打印耗材和3D打印机的绑定,这种做法阻碍了3D打印新材料的发展,导致第三方材料供应商进入市场的壁垒很高,已经进入市场的供应商也因需求不足而无法加快材料的开发,导致行业活力不足。

材料与打印机绑定的模式,打击了材料厂商的积极性,阻碍了新材料的发展,打印材料的标准化将是未来的发展趋势,打印材料的高毛利率将通过技术壁垒保持,而不是来自当前的锁定模式。打印材料的标准化发展将推动打印材料市场的发展,市场中将进入更多的参与者,市场创新能力将增强,全产业链厂商在材料市场中的份额将受到蚕食,业务规模增速将放缓。