导弹总装自动对接平台设计与研究*

2016-02-24王丙戌徐志刚王军义王亚军

王丙戌,徐志刚,王军义,王亚军,3

(1. 中国科学院 沈阳自动化研究所,辽宁 沈阳 110179; 2. 东北大学 机械工程与自动化学院,辽宁 沈阳 110819;3. 沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

测试、发控技术

导弹总装自动对接平台设计与研究*

王丙戌1,2,徐志刚1,王军义1,王亚军1,3

(1. 中国科学院 沈阳自动化研究所,辽宁 沈阳 110179; 2. 东北大学 机械工程与自动化学院,辽宁 沈阳 110819;3. 沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

提出了导弹舱段的自动对接系统。该自动对接系统利用舱段调整机构及基于激光测距传感器测量的位姿测量系统来实现舱段的自动对接。针对调整机构的结构进行了运动学分析,得到其运动学模型及逆运动学解。另外研究对接过程机构设计方法,建立自动对接系统的误差模型,对其调整误差进行分析与研究,并进行仿真来验证设计方法的正确性。

导弹总装;调整机构;激光测距传感器;位姿自动调整;误差分配 ;对接

0 引言

导弹总体装调及测试是导弹制造的最后阶段。总装技术对导弹的总体性能和可靠性有直接的影响,对飞行试验的成败有重要的作用,在导弹的研制过程中占有极其重要的地位[1]。

目前,在对接总装过程中主要采用的方式是通过人工调整辅助工装来保持各舱段位置姿态达到要求,并通过人推动架车来进行对接。这种对接方法对工人的技术水准要求较高,且存在较大的安全隐患;整个对接过程中均由人工操作,劳动强度大,效率低,调整精度难以保证,极易出现超差问题[2],直接影响导弹的生产效率和质量。

在数字化技术的推动下,数字化自动装配技术快速发展,其中在飞机的装配中体现得尤为明显。而在导弹生产领域,数字化自动对接处于一个起步阶段[3]。北京航空航天大学梅中义和范玉青针对飞机自动化装配过程中的数字测量技术进行了分析和研究。并且对目前常用的一些测量设备进行了对比分析[4]。北京航空制造工程研究所杜兆才等研究了多机器人协调操作系统在飞机大型部件对接中的应用,建立了多机器人协调操作系统的运动学模型[5]。浙江大学郭志敏等提出了基于三坐标支撑柱的大型刚体位置和姿态调整系统,部件位姿调整通过联动控制3个POGO柱运动实现,利用激光跟踪仪对大型刚体上布设的靶球进行测量[6-7]。

针对目前导弹总装过程中存在的问题,并且结合数字化对接技术在飞机自动化装配过程中的应用,设计一种利用数字化装配技术,实现导弹总装对接过程中自动对接的装配系统。用来提高产品的生产效率和质量,并且减轻工人劳动强度。

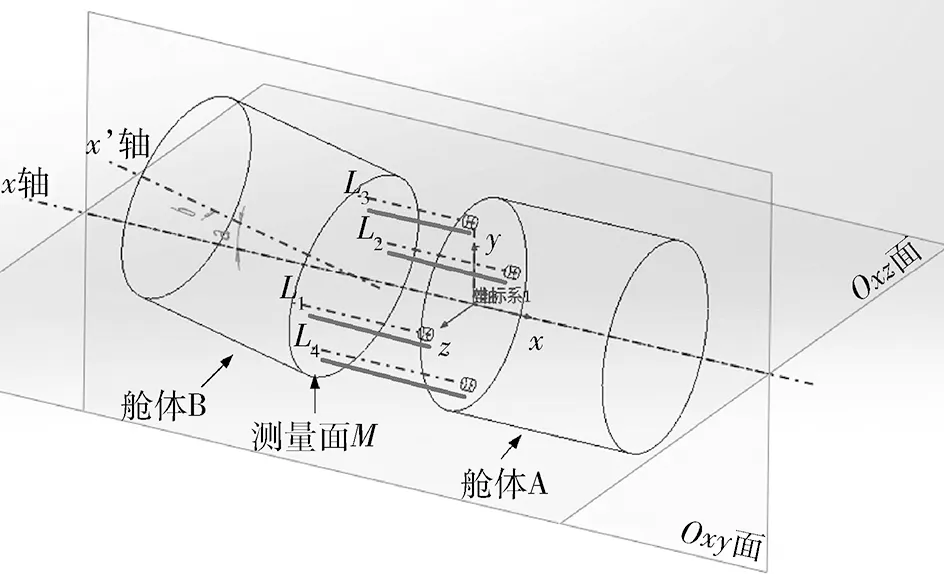

1 自动对接系统的设计

舱段对接平台用于支撑及完成产品舱段位置姿态调整,并在测量系统的作用下完成自动对接。舱段对接平台主要由后舱支撑定位装置及舱段5自由度自动调整装置组成,如图1所示。其中B舱段安放在一个固定平台上,用来支撑舱段。A舱段放置在具有5自由度位置姿态调整功能的支撑平台上,各运动自由度由伺服电机驱动,根据测量系统得到的位姿偏差逐次逼近对接位进行调整。调整时B舱段保持不动,A舱段调整其位置姿态以满足对接条件,调整后轴向运动完成对接。

舱段A对接平台工装上安装有4套激光测距传感器,舱段B相应工装处装有识别靶标,可通过组合测量算法解算得到两舱段间的位姿偏差,将位姿偏差传给A舱段位姿调整对接装置进行对接闭环控制,实现舱段的自动对接。

图1 舱段对接平台整体结构Fig.1 Overall structure of cabin docking platform

1.1 对接系统调整机构

调整舱段A位置姿态调整机构具有舱段位置姿态5自由度调整功能,主要由纵向移动装置(平行舱段轴线)、横向移动装置(垂直舱段轴线)、偏航运动机构、俯仰运动机构、垂向移动机构、及固定基座组成,如图2所示。

图2 舱段调整机构Fig.2 Cabin adjustment mechanism

图2中纵向移动平台通过直线导轨安装在下层固定基座上,由伺服电机及滚珠丝杠驱动,可沿弹体轴线方向移动,完成对接动作;横向移动平台安装在纵向平台的直线导轨滑块上,通过伺服电机驱动,滚珠丝杠传动实现其精密运动控制。垂向移动平台安装在横向移动平台上,通过四侧导轨滑块进行导向与约束,用可进行精密伸缩运动的伺服电动缸驱动运动。偏航运动机构为由伺服电机及减速器驱动的转台机构,为了保证偏航姿态调整精度,将偏航转心置于靠近对接面,避免离对接面太远转动微小角度而引起较大的派生位置变化。俯仰运动机构为一四连杆机构,转心靠近对接面保证调整精度,其俯仰运动由可进行上下运动的伺服电动缸驱动。

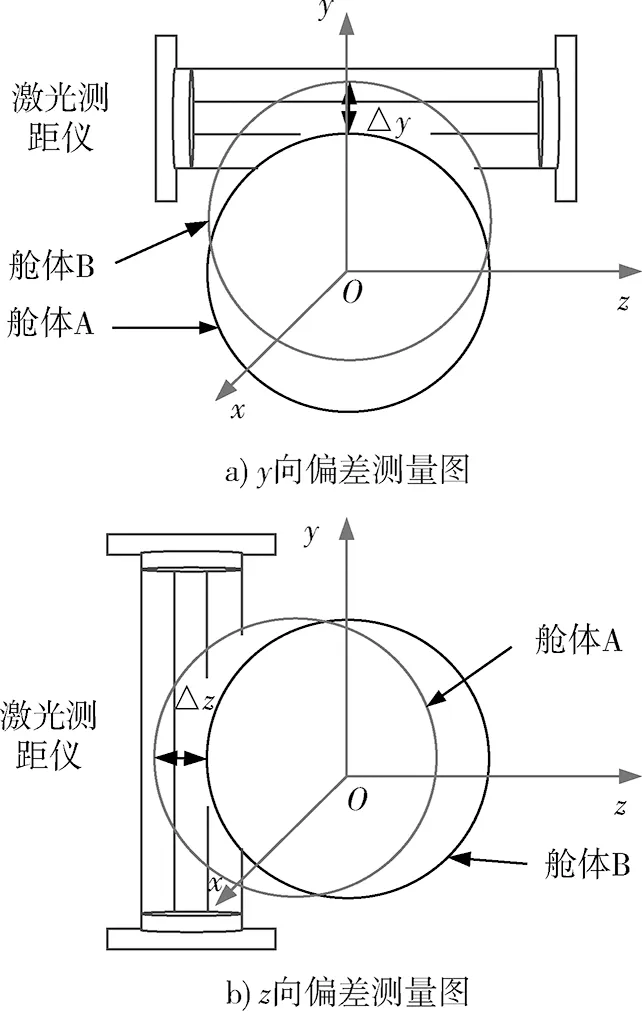

1.2 对接系统位姿测量

舱段B相对舱段A的姿态角测量原理见图3。通过在舱段A 的同一面上安装4个激光测距传感器,传感器与舱段B的测量距离为L1,L2,L3,L4。通过4个测量值可以构建测量平面M,因此可以求取平面M的法向量X′。通过法向量X′求取该法向量与平面Oxz和平面Oxy的夹角分别为∠a和∠b。∠a和∠b即为舱体B相对于舱体A的俯仰角度和偏航角度。

轴向偏差测量原理如图4所示。2套激光测距仪垂直安装于基准舱体A上,通过安装工装突出于舱体A外靠近舱体B, 用来测量舱体B相对于舱体A的轴向偏差。通过比较舱体B实测位置与理论位置计算得到轴向偏移量,从而控制舱体A调整机构将舱体A与舱体B对中。

图3 姿态角测量原理Fig.3 Attitude angle measurement principle

图4 轴向偏差测量原理Fig.4 Principle of axial deviation measurement

2 调整机构运动学分析

2.1 调姿机构的数学模型

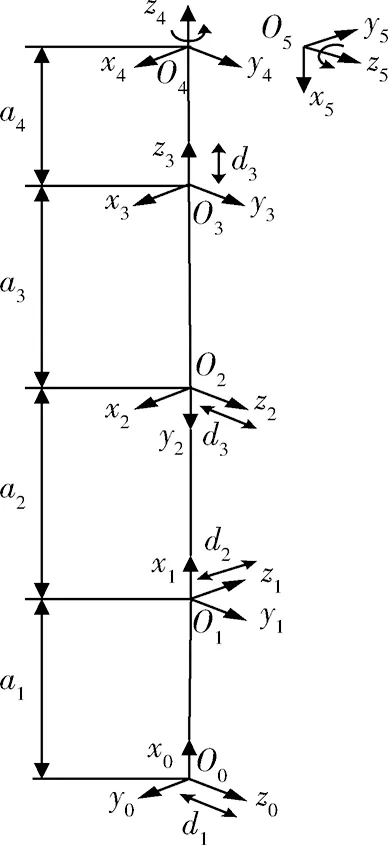

利用D-H方法对机械臂进行分析建模已成为机械臂运动学问题研究的标准方法[8]。基本思想为:首先,给每个关节指定一个参考坐标系;然后,确定如何实现任意2个相邻坐标系之间的变换;最后,根据相邻坐标系之间的变换关系写出机械臂的总变换矩阵[9]。

调姿机构是具有3个移动关节和2个旋转关节的五自由度模块化调整机构,如图2所示。根据其结构特点,运动D-H方法建立各个运动关节的坐标系。O0x0z0表示调姿机构基座的坐标系(基坐标系),然后依次建立各关节的坐标系,O5x5z5表示调姿机构末端的坐标系,如图5。

图5 调整机构坐标系Fig.5 Adjusting mechanism coordinate system

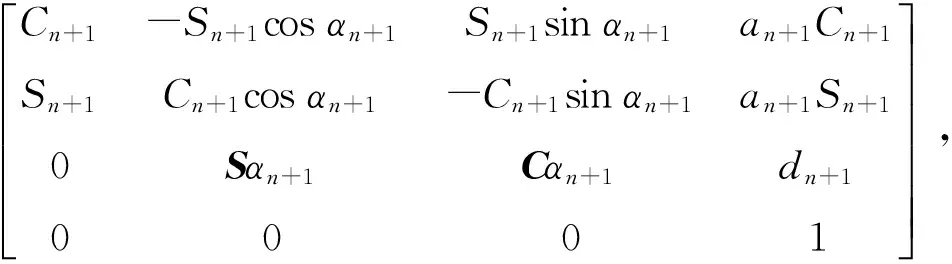

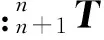

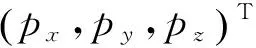

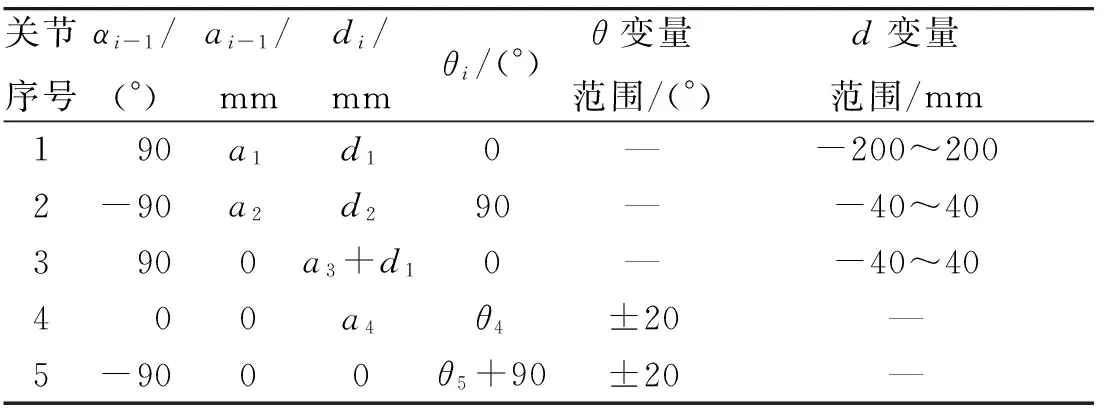

建立完成各关节坐标系之后,根据相邻关节坐标系确定关节的D-H参数表。调姿机构的关节运动约束与参数如表1所示,表中a表示相邻关节之间的连杆偏移量;α表示相邻关节坐标系的扭转角;d表示相邻关节之间的连杆长度;θ表示相邻关节坐标系之间的关节角。各关节角均以顺时针旋转方向为正[10]。

(1)

将表1中D-H参数代入式(1)中,计算出其相邻关节的变换矩阵,得到调整机构的正运动学方程。调整结构末端坐标相对于基座的总变换矩阵为

(2)

(3)

为了检验所得结果0T5的正确性,将图5所示位置各关节变量d1=d2=d3=0,θ4=θ5=0° 代入0T5的表达式,得到其结果为

这于图5所示的情况完全一致,证明奇次变换矩阵是正确的。

表1 调整机构的D-H参数表Table 1 D-H parameter adjustment mechanism

2.2 逆运动学求解

机构运动学的逆向问题是给定末端执行器的位置和姿态,求解各个关节的位姿坐标[11-12]。对接过程中的控制问题就是调节各关节的位姿,使调整舱段的位置及姿态跟踪给定的轨迹或者稳定在制定的位姿上。所以,从对接系统控制的角度来看,逆向求解问题是一个很重要的部分。

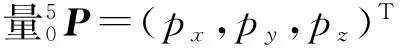

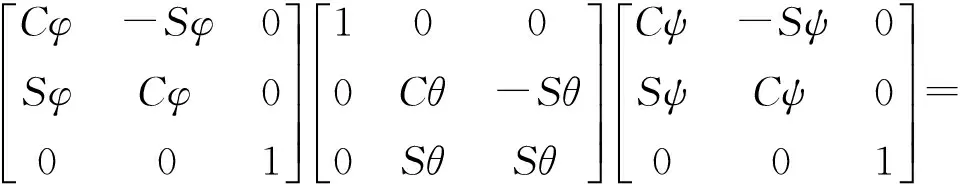

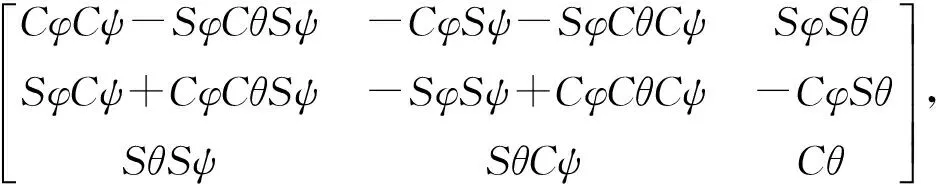

A=Rot(z,φ)Rot(x,θ)Rot(z,ψ) =

(4)

3 调整机构精度分析及仿真

舱段对接前初始运动条件的高精度设定是保证与固定端对接动力学过程一致的前提。针对调整机构的设计方法,建立所设计机构的误差模型,对其测量误差进行分析,并进行精度仿真实验以验证设计方法的正确性。

3.1 基于蒙特卡罗法的调整机构精度分配

蒙特卡罗(Monte Carlo)法是一种以概率统计理论为基础、以随机抽样为主要手段的数值计算方法,因而又被称为统计试验(statistical testing)法或随机抽样(random sampling)法等[14],其基本思想是通过随机抽样计算概率模型中待求参数的统计特征,并得到参数解的近似值。由于蒙特卡罗法具有适应性强和其收敛速度不受变量维数的限制等诸多优点[14],已被用来解决各类问题,而就求解过程是否涉及随机性分为确定性问题和随机性问题,如计算多重积分、求解线性代数方程组和某些偏微分方程等都属于确定性问题,随机性问题包括一些物理过程的模拟、随机服务系统的排队问题和生物生态竞争和传染病的蔓延等难题。

蒙特卡罗法在实际问题求解过程中的基本步骤如下:

(5)

(6)

3.2 调整精度分配与仿真

精度分配的蒙特卡罗模拟,就是在计算机对具有不同分布的误差随机量进行抽样,再按测量误差的数学模型算出大量的抽样数据,最终借助统计分析定量的获取误差分布规律的一种方式[15]。

自动对接系统的误差来源较多,从整体结构分析可得出其误差产生的原因主要有以下几项:

(1) 偏航及俯仰关节处的角度编码器的安装轴由于承受产品的重量,而产生受力变形;

(2) 纵向移动机构、横向移动机构和垂直移动机构由于自重引起的挠曲变形Δl1,Δl2和Δl3;

(3) 编码器自身的测量误差Δα1和Δα2对调整机构转角误差的影响;

(4) 调整机构上两相邻调整关节安装孔距离(即连杆长度)的测量误差;

(5) 轴承安装预紧后仍存在的间隙产生的误差;

(6) 安装轴、连杆及安装座的加工误差,安装轴的同轴度、导轨的平行度及安装座轴承安装孔与基面的垂直度;

(7) 激光测距传感器的总体安装误差。

在所列出的7项误差中,1,2,3项误差对对接过程的影响较大,可以作为主要误差源,其他项误差可通过高精度加工、合理的安装工艺、高精度的测量标定减小甚至消除,最后计入系统误差中。

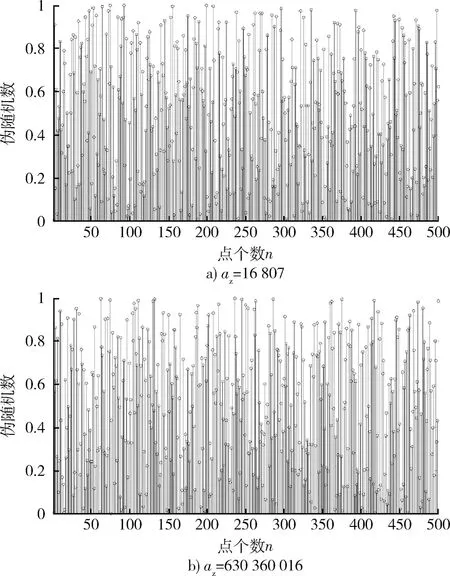

用Monte Carlo法模拟精度分配,在伪随机数生成时,其生成算法有线性同余(MLCG)法、移位寄存器(或Tausworthe)法、Fibonacci法和混合法,线性同余法的基本形式是对任意整数Z0,由下式确定:

(7)

式中:乘子az为小于模M的正整数,cz为非负整数,ξi为伪随机数。当cz=0时,称为乘同余法,其满周期为M-1。当M=231-1,az=16 807和az=630 360 016时的伪随机数如图6所示。

图6 当az=16 807和az=630 360 016时的伪随机数Fig.6 Pseudo random number when az are 16 807 and 630 360 016 respectively

伪随机数通过的检验越多,其随机性和可靠性越好,在所生成的伪随机数组中,各检验方法的绝对值最大分别为0.351 9,0.027 6,9.123 2和0.417 9,均具有良好的随机性。

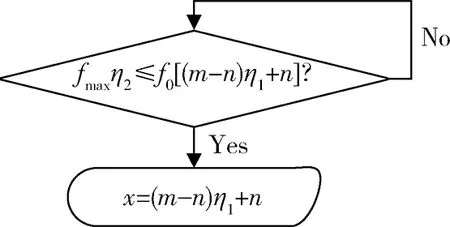

由于各随机变量在有限区间都有上界,因此可用舍选抽样方法,其流程图如图7所示。

图7 舍选法抽样流程图Fig.7 Acceptance-rejection method based sampling procedure diagram

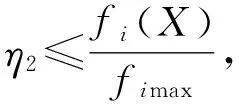

具有概率密度fi(X) 的随机变量X∈(m,n) 的抽样公式为

(8)

式中:η1和η2为(0,1)上的伪随机数;fimax为fi(X)的最大值。

(9)

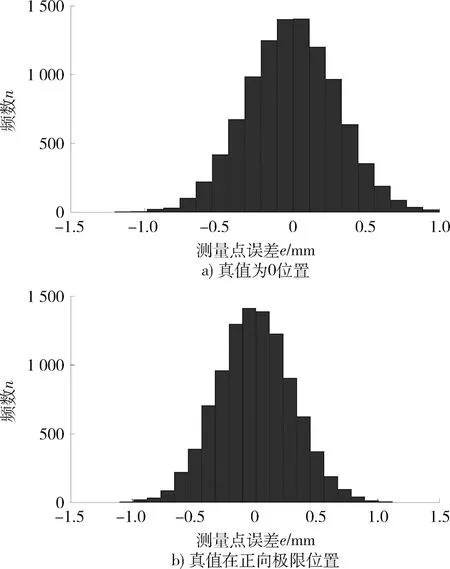

当测量点间的相对位置误差为1 mm,抽样数r取10 000时,真值为0和正向极限位置的Monte Carlo模拟结果如图8所示。

图8 当真值为0和真值在正向极限位置时的精度分配结果Fig.8 Precision distribution results when true values are zero and positive Maximum value

由图8可知,当真值为0和正向极限位置时,测量点之间的误差分别为0.916 0 mm和0.926 1 mm。因此在变量的允许范围内,精度分配的模拟结果均优于1 mm。

4 结论

(1) 结合导弹自身的装配工艺及现代数字化装配技术在飞机制造领域的应用,提出了导弹总装自动对接系统。该系统利用伺服调整机构对位姿进行调整,并利用激光距离传感器开发的调控系统来实现跟踪测量、位姿监控、轨迹规划控制等。

(2) 对调整机构进行了运动学分析,得到了机构的数学模型;并对调整机构进行了位姿反解,得到了位姿反解表达式。

(3) 利用蒙特卡罗方法对自动对接系统的精度分配进行了分析及仿真验证,从而验证了调整机构的机构设计方法满足要求。 误差分析为保证调姿精度和减少误差提供了理论依据。

[1] 吴宝中,龚京忠,李国喜,等.导弹总装几何量数字化测量流程及其表达[J].国防制造技术,2009(2):39-43. WU Bao-zhong, GONG Jing-zhong, LI Guo-xi, et al. Measurement Process and Its Express of Geometry Features in Missile Assembly[J].Defense Manufacturing Technology,2009(2):39-43.

[2] 朱永国,黄翔,方伟,等. 机身自动调姿方法及误差分析[J]. 南京航空航天大学学报,2011(2):229-234. ZHU Yong-guo, HUANG Xiang, FANG Wei,et al. Fuselage Automatic Position and Pose Adjustment Method and Its Error Analysis [J]. Journal of Nanjing University of Aeronautics and Astronautics, 2011(2):229-234.

[3] 马剑锋. 导弹数字化柔性对接系统设计及试验研究[D].哈尔滨:哈尔滨工业大学,2014. MA Jian-feng. Design and Experimental Research on Digital Flexible Docking System of Missile[D].Harbin: Harbin Institute of Technology,2014.

[4] 梅中义,范玉青.基于激光跟踪定位的部件对接柔性装配技术[J].北京航空航天大学学报,2009,35(1):65-69. MEI Zhong-yi, FAN Yu-qing. Flexible Assembly Technique for Air Craft Parts Joining Based on Laser Tracking and Position[J].Journal of Beijing University of Aeronautics and Astronautics,2009,35(1):65-69.

[5] 杜兆才,邹方.多机器人协调操作系统实现飞机大型部件对接的轨迹规划[J].航空制造技术,2009(24):88-91. DU Zhao-cai, ZOU Fang. Trajectory Planning of Large Part Merging With a Multi-Robot Coordinated Manipulation System [J]. Aeronautical Manufacturing Technology, 2009(24) 88-91.

[6] 郭志敏,蒋君侠,柯映林.基于POGO柱三点支撑的飞机大部件调姿方法[J].航空学报,2009,30(7):1319-1324. GUO Zhi-min, JIANG Jun-xia, KE Ying-lin. Posture Alignment for Large Aircraft Parts Based on Three POGO Sticks Distributed Support [J]. Journal of Aeronautics, 2009, 30(7):1319-1324.

[7] 蒋君侠,陈琪,方强,等.三坐标定位器系统动态特性分析和实验[J].计算机集成制造系统,2009,15(5):1004-1009,1040. JIANG Jun-xia, CHEN Qi, FANG Qiang, et al. Analysis and Experimental Test on Dynamic Characteristic of 3-Axis Positioner System [J]. Computer Integrated Manufacture System, 2009, 15(5): 1004-1009,1040.

[8] 姜宏超,刘士荣,张波涛.六自由度模块化机械臂的逆运动学分析[J].浙江大学学报:工学版,2010,44(7):1348-1354. JIANG Hong-chao, LIU Shi-rong, ZHANG Bo-tao. Inverse Kinematics Analysis for 6 Degree-of-Freedom Modular Manipulator [J].Journal of Zhejiang University: Engineering Science ed, 2010, 44(7): 1348-1354.

[9] 闫贺,吴怀宇,彭晟远,等.四自由度模块化机械臂运动学建模[J].信息技术, 2011(10):1-4,8. YAN He, WU Huai-yu, PENG Sheng-yuan,et al.Kinematics Modeling of 4-DOF Modular Manipulator[J]. Information Technology, 2011(10):1-4,8.

[10] 邢伟,周西军.数控伺服系统的ADAMS/MATLAB联合仿真研究[J].微计算机信息, 2007(25):202-203. XING Wei, ZHOU Xi-jun. Studying on the Emulate of Servo in NC Based on ADAMS/MATLAB [J]. Micro Computer Information, 2007(25):202-203.

[11] 陈启军,王月娟,陈辉堂.基于PD控制的机器人轨迹跟踪性能研究与比较[J].控制与决策,2003(1):53-57. CHEN Qi-jun, WANG Yue-juan, CHEN Hui-tang, et al. Comparative Research of Trajectory Tracking Performance of Robotic Manipulator Based on PD Control Scheme[J]. Control and Decision, 2003 (1):53-57.

[12] John J Craig.机器人学导论[M].贠超,译.北京.机械工业出版社,2006. John J Graig.Introduction to Robotics[M].YUN Chan,Transbated. Beijing:Machinery Industry Press,2006.

[13] 徐立中,丁晓峰,王鑫,等.基于信赖域的序贯拟蒙特卡洛滤波算法[J].电子学报,2011,39(sl):24-30. XU Li-zhong, DING Xiao-feng, WANG Xin, et al. Trust Region Based Sequential Quasi-Monte Carlo Filter[J]. Electronic Journal,2011,39(sl):24-30.

[14] 董志丹,刘士荣,姜宏超. 基于图像矩和矢量积法的六自由度机械臂视觉伺服控制[J]. 上海理工大学学报,2013(3):221-226. DONG Zhi-dan, LIU Shi-rong, JIANG Hong-chao. Visual Serving Control of a 6-DOF Robot Manipulator Based on Image Moments and Vector Product [J]. University of Shanghai for Science and Technology, 2013(3):221-226.

[15] 徐志刚,白鑫林,王军义,等. 基于并联的非接触平面运动测量传感器设计及其误差分析[J]. 仪表技术与传感器,2014(7):9-11. XU Zhi-gang, BAI Xin-lin, WANG Jun-yi, et al, Design of Noncontact Planar Motion Measurement Sensors Based on Parallel Method and Its Error Analysis [J]. Instrument Technique and Sensor,2014(7):9-11.

Design and Research of Missile General Assembly Automatic Docking Platform

WANG Bing-xu1,2, XU Zhi-gang1, WANG Jun-yi1,WANG Ya-jun1,3

(1.Chinese Academy of Sciences,Shenyang Institute of Automation, Liaoning Shenyang 110179,China;2. Northeastern University,College of Mechanical Engineering and Automation,Liaoning Shenyang 110819, China;3. Shenyang University of Technology,College of Mechanical Engineering, Liaoning Shenyang 110159, China)

An automatic docking system for the missile cabin is proposed. The automatic docking system uses adjustment mechanism of cabin and automatic docking and laser ranging sensor based position and orientation measurement system to achieve automatic docking of cabin. The structure of the adjustment mechanism is analyzed, and its kinematic model and inverse kinematics solution are obtained. In addition, the design method of the docking process mechanism is studied, and the error model of the automatic docking system is built, and the adjustment error is analyzed.Simulation has verified the correctness of the design method.

missile general assembly;adjustmene mechanism;laser distance measurement sensor;posture automatic adjustment;error allocation;docking

2015-12-30;

2016-04-08

王丙戌(1991-),男,河北保定人。硕士生,主要从事数字化成套智能生产线研究。

10.3969/j.issn.1009-086x.2016.06.023

TJ760.5;TP391.9

A

1009-086X(2016)-06-0135-07

通信地址:110179 辽宁省沈阳市浑南新区飞云路19号(沈阳自动化研究所)

E-mail:895649704@qq.com