三门一期AP1000核岛主设备制造国产化综述

2016-02-21刘世辉陈富彬周新华

刘世辉, 陈富彬, 周新华

三门核电有限公司 浙江台州 317112

三门一期AP1000核岛主设备制造国产化综述

刘世辉, 陈富彬, 周新华

三门核电有限公司 浙江台州 317112

介绍了三门一期AP1000项目核岛主设备制造国产化的历程,论述了AP1000三代核电技术与CPR1000二代加技术的先进性。对AP1000核岛主设备制造企业在引进吸收国外技术与国产化道路上采取的措施、技术提升和获得的成果进行了讨论,为后续AP1000机组核岛主设备国产化提供参考和借鉴。

核电; 国产化; 综述

原子能的利用,是人类能源利用史上的一个伟大创举。但1986年前苏联切尔诺贝利核事故和1979年美国三里岛核泄漏,以及2011年日本福岛核事故给人们留下了巨大的阴影,加剧了人们对核的恐惧。

随着世界经济快速发展,发展中国家对能源需求进一步增加,石化燃料引起的污染加剧和2015年底巴黎气候大会达成的减排协议,使核能作为当今世界一种解决温室效应的重要能源利用方式得到重新重视。目前,我国在运、在建核电机组48台,约 48GW。2015年核准8台核电机组,大约 10GW。为了更好地解决环境问题,未来4~5年约有30台核电机组要核准[1]。各国在吸取前车之鉴后,将努力提高安全性作为核电发展的首要条件。在新核准的核电机组中,三代核电占据了绝大部分份额,我国引进消化吸收的AP1000三代核电技术就是其中之一。2016年5月26日,世界首台AP1000核电机组——三门1号机组冷试成功,预示着我国走在了世界核电发展的前列。

1 三门一期AP1000核岛主设备制造国产化的意义

我国在《核电中长期发展规划(2011—2020年)》《核电安全规划(2011—2020年)》等文件中明确提出采用世界先进技术、统一技术路线的方针策略,把依靠自己的技术力量同引进国外先进成熟核电技术与管理经验结合起来,全面引进消化吸收先进核电技术,达到掌握技术、降低造价、自我发展新一代核电技术的目的,实现自主设计、自主制造、自主建设、自主营运[2]。法国、日本和韩国就是成功的例子。所以,核电国产化是我国的一项战略性选择,是解决核电技术瓶颈约束的必由之路,对提升我国重大装备制造业的技术能力意义重大,同时也为我国核电技术走出去打下坚实基础。三门核电一期工程就是肩负国家重任的“十二五”工程项目。离三门1号机组投运已越来越近,回顾8年来走过的国产化之路,充满了艰辛与坎坷。

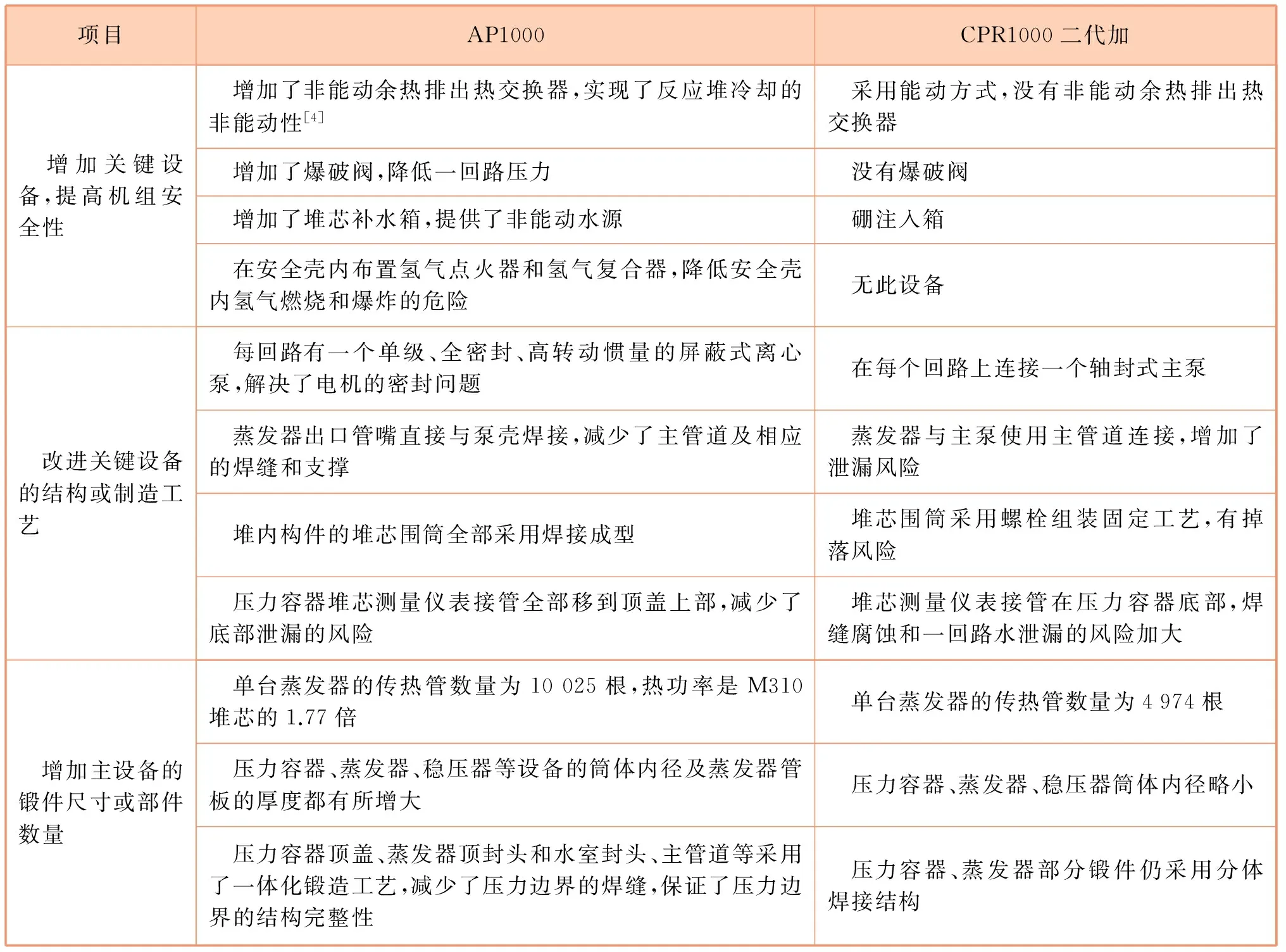

2 三门核电一期AP1000核岛主设备与CPR1000核岛主设备的差异

AP1000核电站是美国西屋公司设计的第三代先进压水堆核电站,单堆两环路设计,采用非能动安全系统,功率1.25GW,设计寿命60年[3]。AP1000增加了多个关键设备,在核电站中属首次设计、首次制造。同时对CPR1000等二代加核岛主设备的部分结构与工艺进行了改进,提高了设备的安全性能。一些核岛主设备的锻件相比CPR1000,设备尺寸大,部件数量有所增加。为了满足电站60年的使用寿命,AP1000对材料的机械性能、耐磨、抗腐蚀、鉴定试验等提出了更高要求,特别是AP1000的核级阀门、仪表、电缆等,均要做设备鉴定试验,接受严酷的环境考验。

由于AP1000设计、鉴定试验等要求的提高,增加了制造难度,并且使制造周期延长,直接提高了机组的造价,还导致了设备研发和制造成功率的降低,进而增加了设备的制造成本。相比CPR1000二代加核电技术,三门核电一期AP1000机组对核岛关键主设备做了大量的改进,见表1。

表1 AP1000核岛主设备相较CPR1000的主要改进项目

3 三门核电一期AP1000核岛主设备制造国产化的过程和成果

作为AP1000全球首堆的三门1号机组核岛于2009年4月浇灌第一罐混凝土。由于AP1000机组的设计方对核电站的设备做了大量的改进,技术要求更高,质保要求更严,制造难度更大,使用寿命要求更长,因此设计方、参建方、设备供货商都经历了新技术研究与探索阶段,尤其是核岛主设备制造过程中出现了大量的质量问题,甚至设备报废,这给设备制造工期、设备造价等方面带来了很大影响。为了积极贯彻国家关于AP1000核电技术快速国产化的战略决策,在国内核岛主设备主要供货商还在摸索的背景下,三门核电作为业主方积极参与到国家核电主导的AP1000核电三代技术国产化引进工作中,尽管在经济性上做出了牺牲,但在AP1000自主化攻关平台上(图1)积极鼓励国产化制造,并在2号机组上大规模实现国产化,从1号机组的10%国产化率提高到2号机组的60%国产化率。

图1 AP1000三代核电国产化攻关平台

3.1 打造产业链同盟,积极支持AP1000核岛主设备国产化

三门核电全力支持国家引进AP1000第三代核电技术,以及AP1000核电设备国产化制造,为此,三门核电和国核工程一起与上海电气、中国一重、哈电重装公司等国内大型制造企业结成AP1000制造产业联盟,打造AP1000设计、制造、建设、运营的联合航母,锁定设备资源,共同承担新技术带来的风险。三门核电与国核一起确定了核岛主设备制造的国产化安排[4](表2),其中,除了主泵和爆破阀之外,压力容器、蒸汽发生器、堆内构件、控制棒驱动机构等核岛主设备在三门2号机组中完全实现了100%的国产化,特别是稳压器、安注箱、堆芯补水箱在1号机组的建设中就实现了国产化[5],如图2~图7所示。

表2 三门一期核岛主设备的国产化制造情况

图2 2号机组首台国产化堆内构件

图3 2号机组首台国产化蒸发器

图4 2号机组首台国产化压力容器

图5 2号机组首台国产化主管道

图6 1号机组国产化堆芯补水箱

图7 1号机组国产化稳压器

为解除制造厂前期技术消化投入过大、后期没有订单的后顾之忧,三门核电主动出击,同时也提前锁定主设备制造资源,与上海电气、哈电重装等核岛主设备制造企业签订了三门二期及后续项目意向合同[5](表3),确保了企业产品制造的连续性和经济利益。尤其是为了鼓励最后两个没有国产化的核岛主设备,三门核电与国核工程一起与沈鼓集团、中核苏阀签订了三门二期核岛主设备的采购合同,明确在三号机组开始首台爆破阀的国产化制造,在四号机组开始首台主泵的国产化制造工作。

在国产化制造的进程中,国内各大制造厂也提升了技术力量,更新换代了制造装备,制造能力得到极大提高。

例如上海电气上核公司在2号机组核岛主设备制造过程中,在质保体系建设、制造能力提升、人才队伍建设、企业管理提升等方面付出了艰辛的努力和高昂的代价。上核公司对美国机械工程师协会(ASME)规范进行仔细研究消化,根据西屋技术转化的产品设计图纸和技术要求,对关键工艺难点通过工艺试验、科研攻关进行技术开发,并积极进行蒸汽发生器制造国家重大专项的相关研究,掌握了关键制造技术,如管板镍基埋弧堆焊技术、管板深

表3 三门后续项目核岛主设备国产化制造情况

孔加工技术、U形管管板定位胀及全程液压胀接技术、U形管管板焊接技术、U形管防变形热处理技术,以及泵壳装配、机加工及焊接技术等。为了建立完善的质量保证体系,上核公司按照相关标准[8-9]、合同要求及公司实际情况编制了《三门项目AP1000核电产品质量保证手册》,同时引用了27份程序文件作为补充。为了建立并完善适合AP1000项目的核设备制造项目管理体系,由公司一把手带队,抽调各部门精兵强将组成AP1000国产化项目管理团队,摸着石头过河,不断摸索,并结合其它项目的管理模式,历经了三个管理阶段的变革,有效保证了三门2号机组蒸汽发生器制造工作在健康有序的状态下推进。

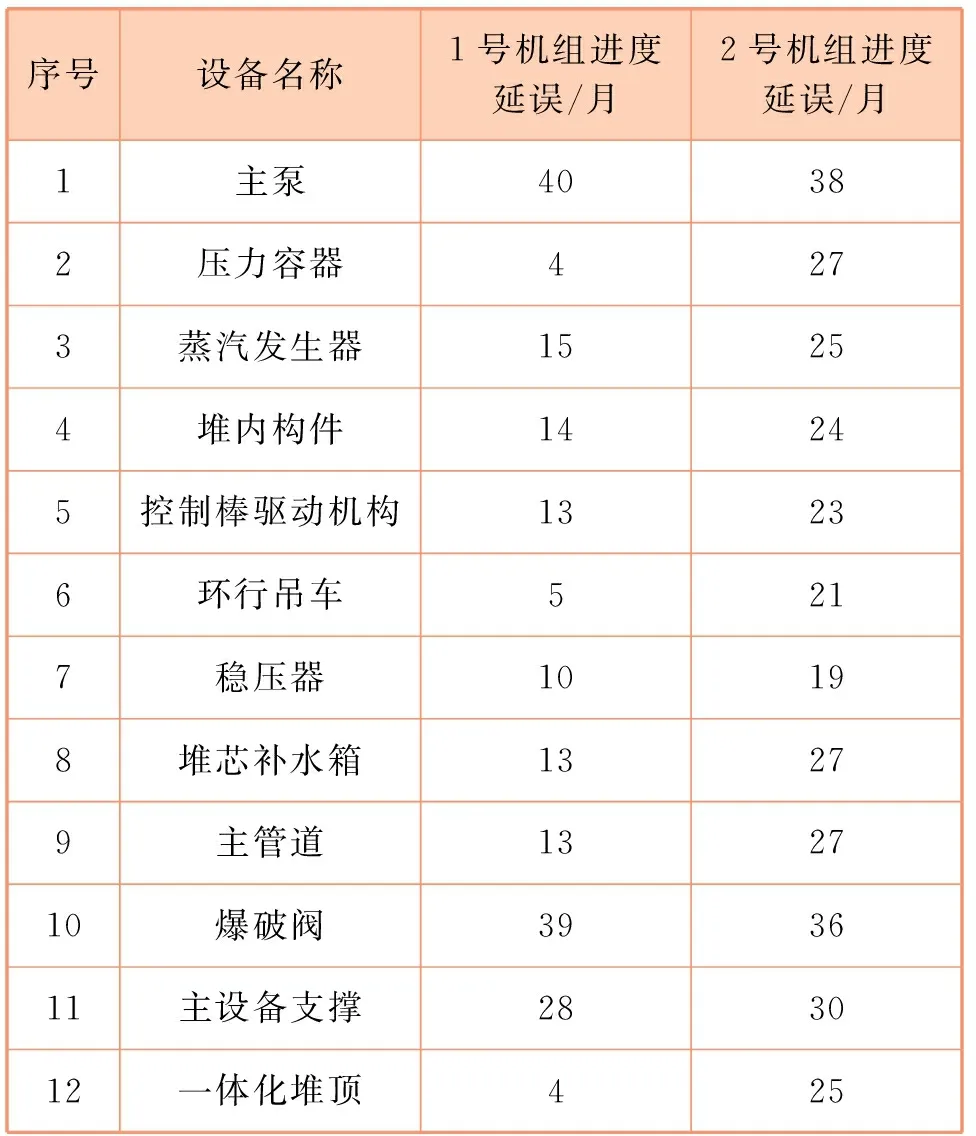

3.2 克服进度、成本压力,全力支撑核岛主设备国产化

在AP1000国产化的过程中,三门核电一期工程承受了巨大的压力。AP1000核岛主设备的快速国产化导致很多设备出现严重的质量问题和进度延误,如1号机组的主管道、稳压器、堆芯补水箱,以及2号机组的蒸汽发生器、反应堆压力容器、堆内构件等,这些设备都处在工程施工的关键路径上(表4),其交付进度延误直接影响了现场相关区域的施工进展,对三门核电整体项目进度造成了严重的影响,进而使三门核电一期工程的建设成本大幅度增加。然而,考虑到AP1000核电技术国产化的重要性及对我国后续核电发展的影响,三门核电始终认为这样的牺牲是值得的。

3.3 三门核电在AP1000核岛主设备国产化中的应对措施

为了实现AP1000核岛主设备的国产化,三门核电和国家核电及相关企业一起落实AP1000技术转让的图纸交付、人员培训、技术支持及质保监督,组织协调企业有序推进相关设备的制造,从文件吸收转化、材料采购、制造文件准备、设备制造等各个环节入手,帮助国内企业充分理解和消化相关法规,完善质保体系,改进制造工艺,帮助掌握AP1000设备制造技术,并建立严谨、规范的核电设备质保体系。

表4 三门核电一期工程主设备交货延误情况

在国产化过程中还学习了国外先进的企业管理经验,对国内制造厂的成长起到了重要的推进作用。在三门核电一期工程主设备国产化进程中出现问题和遇到困难时,三门核电仍然积极支持设备国产化,采取一切可能的措施积极帮助和支持国内企业攻坚克难,解决技术和工艺难题。

例如:在1号机组主管道、稳压器、堆芯补水箱等首次国产化设备的制造过程中,出现技术偏离和制造不符合规定等问题时,三门核电积极协调西屋公司给予分析评估和技术支持,并协调采购方向西屋支付相应的评估费用;在三门2号机组反应堆压力容器、蒸汽发生器、堆内构件等主设备国产化制造过程中[10],三门核电主动向国内制造厂反馈三门1号机组相应设备国外制造的经验,并协调1号机组的国外供货厂家在必要时对国内供货厂给予技术支持;同时,三门核电安排有1号机组监造经验的人员到国内主设备制造厂驻厂监造,在把关设备质量的同时也为国内制造厂提供了一定帮助(图8)。上述措施为国内制造厂的逐步成熟起到了助推作用。

图8 三门核电与上海电气解决三门 2号机组控制棒驱动机构接线盒问题

4 总结

在三门核电一期工程建设中,设计滞后、设计变更、设备鉴定试验,以及国产化过程中设备制造质量问题等因素导致的设备进度延误,在很大程度上增加了设备方面的投入和项目建设成本,但这些都是AP1000技术引进和首堆建设难免要交的学费。随着三门1号机组的建成,及后续项目的陆续推进,AP1000的特点和优势会得到更加充分的体现。同时,项目建设单位、总承包单位、业主等各方单位的大量参建人员在处理各类问题过程中不断汲取营养,学习、积累了核电建设和管理经验,这将是我国三代核电可持续发展的有力保障,也是三门一期项目为国家核电事业积累的一笔宝贵财富。

[1] 刘兴.装备国产化是核电“走出去”的重要基础[J].中国核工业,2015(6):29-33.

[2] 新华社.温家宝主持召开国务院常务会议:讨论通过能源发展“十二五”规划,再次讨论并通过核电安全规划和核电中长期发展规划[N].人民日报,2012-10-25(1).

[3] 许连义.AP1000核岛主要设备的国产化[J].中国核工业,2007(6):14-15.

[4] 林诚格.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.

[5] 赵欢.压水堆AP1000国产化与上海电气核电产业的发展[J].装备机械,2010(4):8-13.

[6] 简靖文.AP1000设备国产化进程[J].电器工业,2009(1):21-27.

[7] 王永峰,杜广波,李浩.AP1000核电关键设备的制造特点及国产化[J].能源技术,2010,31(1):28-33.

[8] 核设施的质量保证大纲要求:ASME NQA-1—2004[S].

[9] 核电厂质量保证安全规定:HAF003[S].

[10] 周洁.岭澳二期核电工程控制棒导向筒设备制造的工艺研究及风险控制[J].装备机械,2013(3):60-64.

An introduction was given on localization process during manufacturing of main nuclear island equipment for phase one AP1000 project at Sanmen, Taizhou with a discourse upon the sophistication of the third generation of nuclear power technology AP1000 and CPR1000Ⅱ+technology. Also presented a discussion on the measures taken by the manufacturing enterprises for main AP1000 nuclear equipment during introduction of foreign technology and the course of localization road of manufactures, technology upgrading and obtained results that might provide reference for subsequent localization of primary equipment of AP1000 nuclear island .

Nuclear Power; Localization of Manufactures; Overview

2016年6月

刘世辉(1975— ),男,硕士,高级工程师,主要从事设备监造工作, E-mail:liush@smnpc.com.cn

TL37

A

1674-540X(2016)04-009-06