美国胡佛大坝低热水泥混凝土应用与启示

2016-02-17樊启祥李文伟李新宇陈改新杨华全

樊启祥,李文伟,李新宇,陈改新,杨华全

(1.中国长江三峡集团公司,北京100038;2.中国电建集团华东勘测设计研究院有限公司,浙江杭州311122;3.中国水利水电科学研究院,北京100038;4.长江水利委员会长江科学院,湖北武汉430010)

美国胡佛大坝低热水泥混凝土应用与启示

樊启祥1,李文伟1,李新宇2,陈改新3,杨华全4

(1.中国长江三峡集团公司,北京100038;2.中国电建集团华东勘测设计研究院有限公司,浙江杭州311122;3.中国水利水电科学研究院,北京100038;4.长江水利委员会长江科学院,湖北武汉430010)

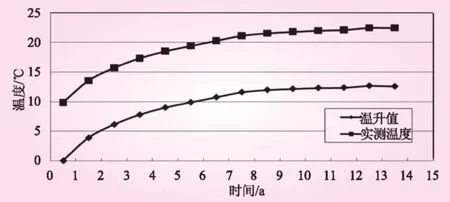

通过总结胡佛大坝低热水泥的研究背景、研究过程、混凝土性能特点以及应用技术和效果,得到低热水泥大坝混凝土综合性能优越且强度持续缓慢增长,混凝土质量优良,但同时观测到低热水泥大坝混凝土在通水冷却结束后的0.5~14.5a温度出现较大幅度回升,浇筑13.5 a年后大坝混凝土内部测点实测温度平均回升12.6℃。借鉴胡佛大坝经验,得到一些启示,结合我国研究和实践,推动我国低热水泥混凝土技术的推广应用。

低热硅酸盐水泥;大坝混凝土;胡佛大坝

胡佛大坝(Hoover dam)坝高221.3 m,是当时世界上最高的重力拱坝,也是世界上第一座坝高突破200 m的大坝,整个工程共浇筑混凝土340万m3,其中大坝混凝土260万m3。胡佛大坝于1931年4月开始动工兴建,1933年6月6日开始第一仓大坝混凝土浇筑,1935年3月23日大坝混凝土浇筑完成[1]。胡佛大坝在低热水泥、混凝土配合比设计、柱状块浇筑、混凝土温度控制等方面都取得了重大突破。本文系统整理了低热硅酸盐水泥(以下简称“低热水泥”)的研究背景、研究过程、混凝土性能特点及其应用技术和效果,供国内类似工程参考。

1 低热水泥研究与应用

大坝大体积混凝土获得强度的过程中,必然伴随水泥水化放热,如热量不及时消散而在坝体内部累积,环境温度降低时,表层和内部混凝土之间的温度梯度过大,则会导致表面裂缝的产生。大坝混凝土材料研究及其配合比优化设计就是要在足够高的强度和尽可能低的温升之间寻找平衡点。胡佛大坝的解决方案是采用低热水泥和人工冷却技术。

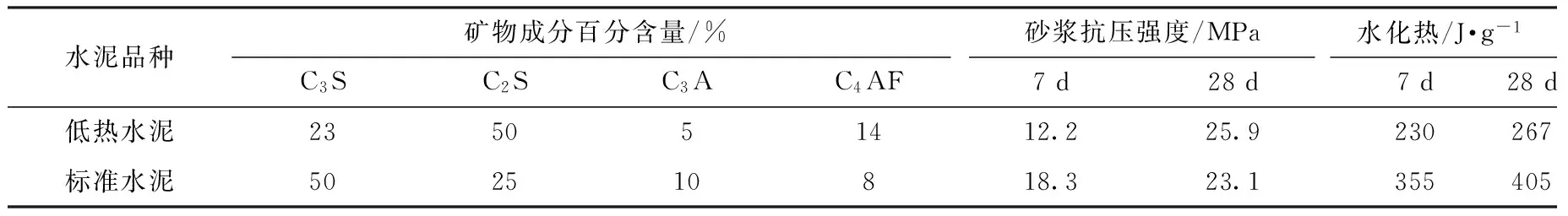

表1 胡佛大坝用低热水泥和标准水泥特性对比

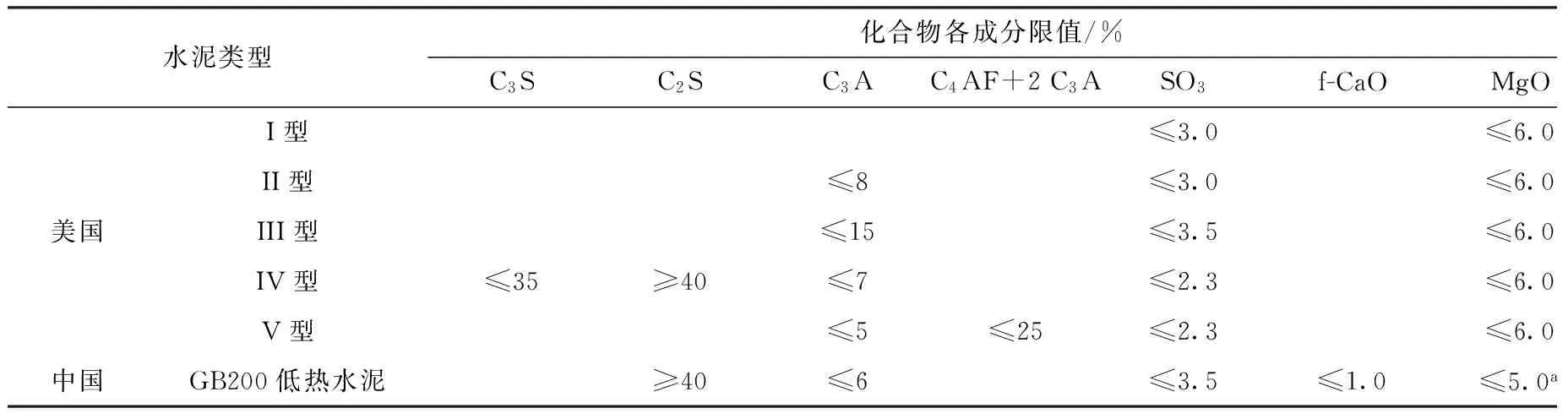

表2 美国水泥标准规定的I~V型水泥主要成分限值(ASTM C150-16)

注:5.0a表示如果水泥经压蒸安定性试验合格,则水泥MgO含量允许放宽到6.0%。

胡佛大坝修建之前,人们尚未全面系统了解水泥和混凝土的特性,并不完全清楚水泥的基本矿物组分和各自的水化反应对于强度、发热和耐久性的影响。垦务局联合标准局、加州大学伯克利分校、波特兰水泥协会以及其他多家水泥厂商对水泥的生产制备过程及冷却速率、水泥的化学成分、水化热、细度、凝结时间和砂浆的力学性能特性、耐久性等方面进行了大量系统研究,共对93种水泥进行了试验,探明了水泥主要由4种基本矿物成分组成,以及每种矿物对水泥强度和水化热的影响规律。根据上述研究成果,确定了胡佛大坝用低热水泥(即ASTM IV型水泥)主要矿物成分组成比例。胡佛大坝施工中采用了标准水泥和低热水泥,冬季低温时段施工时采用的是40%标准水泥和60%低热水泥混合使用,这两种水泥在现场分别装在不同水泥罐中,拌制时,分别称量后放在混凝土拌和楼中混合搅拌,以便获得早期强度并利于模板拆卸;其余时段均采用低热水泥。低热水泥和标准水泥主要技术参数对比见表1[2]。在胡佛大坝低热水泥的基础上制定的ASTM IV型水泥标准一直沿用至今,美国最新出版的《ASTM C150-16:Standard Specification for Portland Cement》中对ASTM I~V型水泥的主要组成成分的限值见表2[3]。

除胡佛大坝外,美国还先后在Bartlett(1939年建成)、Grand Coulee(1942年建成)、Shasta(1945年建成)、Detroit(1953年建成)、Francisco Madero(墨西哥,1949年建成)、Friant(1942年建成)等大坝中应用了低热水泥[4]。上述工程中,胡佛大坝混凝土骨料最大粒径为225 mm,Bartlett大坝混凝土骨料最大粒径为75 mm,其他大坝混凝土骨料最大粒径均为150 mm;混凝土单位水泥用量,除1953年建成的Detroit大坝混凝土单位水泥用量较低,仅134kg外,其他均大于200 kg。这些工程中,仅Friant大坝内部混凝土中掺加了一定量的火山灰,其余均未掺加任何掺合料。

美国自1970年代以后基本不再生产和使用低热水泥,但考虑到未来的潜在需求,美国的水泥标准ASTM C150中仍然保留了低热水泥。

我国在“九五”、“十五”期间在高贝利特水泥(即低热水泥)的生产和研究方面取得突破,在制备技术上解决了高硅酸二钙矿物活化和高活性晶型的常温稳定这两大难题,在国内外首次实现了以硅酸二钙(C2S≥40%)为主导矿物的低热水泥的工业化生产和规模化应用。2003年,低热水泥被纳入现行国家标准GB200—2003《中热硅酸盐水泥、低热硅酸盐水泥、低热矿渣硅酸盐水泥》[5]。GB200—2003规定低热水泥7 d抗压强度≥13 MPa,实际生产的低热水泥7 d抗压强度可达到17 MPa以上,不仅高于ASTM C150规定的低热水泥7 d抗压强度,也远高于胡佛大坝当年实际应用的低热水泥,较好地解决了低水化热和早期强度发展之间的矛盾。

2 低热水泥大坝混凝土配合比与性能

合适的混凝土配合比是胡佛大坝成功的“秘方”。早期混凝土配合比计算采用“体积法”,在实际施工中有较大不足;胡佛大坝施工时混凝土配合比由体积比逐渐向“重量法”过渡。胡佛大坝在实验室的B-1拌和物的配合比见表3。

表3 胡佛大坝B-1拌和物的配合比

混凝土中骨料最大粒径很大程度上决定了拌和物中的胶凝材料用量和用水量。增大骨料最大粒径可降低颗粒间的孔隙,从而降低了填入这些孔隙的水泥浆体积,水泥浆用量的减小可降低水泥水化热,同时可降低混凝土的造价。骨料最大粒径的确定不仅取决于采石场,同时也取决于是否能有效地对混凝土进行搅拌、运输和浇筑。但当时尚不清楚骨料最大粒径对混凝土特性的影响规律,因此依托胡佛大坝系统研究并探明了骨料粒径、试验圆柱体的尺寸、养护、相对湿度等因素对混凝土强度、弹性模量、抗渗性、热学特性以及对浇筑层面粘结强度的影响。

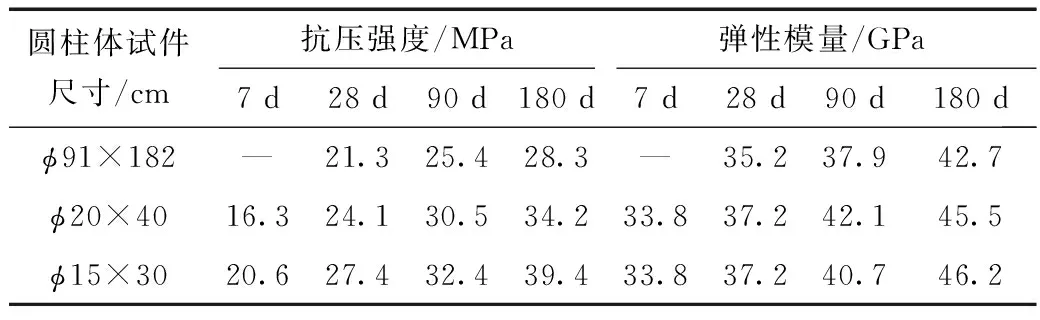

标准的抗压强度圆柱体试件直径应为骨料最大粒径的4倍,因此抗压强度圆柱体试件的直径为91 cm、高182 cm。从工程特性角度来看,全级配大试件可更好地代表现场的大体积混凝土性能;但从施工质量控制角度来看,现场每天都浇筑大试件几乎不可能。因此进行了不同尺寸的湿筛试件(最大骨料尺寸分别为20.3、15.2、7.6 cm和3.8 cm)的测试,并建立了全级配混凝土试件和湿筛混凝土试件力学性能的关系。全级配试件与不同尺寸湿筛试件的力学性能、弹性模量的对比分别见表4。

表4 胡佛大坝B-1拌和物混凝土的抗压强度和弹性模量

胡佛大坝当年除系统开展大坝混凝土室内试验研究外,还结合现场就不同层面处理方式的处理效果进行了系统研究,确定了胡佛大坝的层面处理措施:①高压水冲毛的时间为上一层混凝土浇筑后的8~20 h;②在最初和最后冲毛之间,即72~96 h内对浇筑层面进行洒水;③在浇筑新的混凝土之前的4~12 h进行最后的高压水冲毛;④所有的浇筑层面铺设1.3 cm厚的砂浆层;⑤上述工序完成之后浇筑30 cm厚的大体积混凝土。混凝土浇筑和高压水冲毛的时间随季节环境温度的变化而变化,冬季时间稍长、夏季时间稍短。上述措施为保证胡佛大坝混凝土质量,尤其是层间结合质量提供了有效的技术保证。

3 低热水泥大坝混凝土施工

为了解决大体积混凝土浇筑的散热问题,胡佛大坝创造性地发展了大体积混凝土的施工技术,采用了“柱状块浇筑法”和预埋冷却水管的措施。柱状的混凝土浇筑块在竖直方向一个个地堆积在一起,块体之间的缝隙由水泥灌浆填充,由此形成一个整体结构,胡佛大坝按15 m×15 m×15 m的浇筑块进行浇筑。每个浇筑块的侧面留出垂直的键槽,和旁边的浇筑块搭扣起来,整个坝体共有230个柱状块。柱状块浇筑法与预埋冷却水管措施对世界坝工技术影响深远,目前仍在应用。

胡佛大坝设置了一系列的径向和环向的伸缩缝以控制混凝土收缩。大坝要作为一个整体运行,施工缝不能张开,然而后期冷却会引起大坝的收缩从而导致施工缝的张开。为解决这个问题胡佛大坝发展应用了接缝灌浆技术。浇筑块硬化之后,在接缝之间灌浆,使结构形成整体。

修建大坝的目的是挡水,因此大坝自身不能出现开裂。大体积混凝土浇筑过程中水泥与水反应产生的水化热会不断积累,而大坝混凝土的冷却又是非常缓慢和不均匀的,由此在坝体内产生的不均匀收缩很容易导致开裂。胡佛大坝为解决这个问题,在混凝土浇筑块中埋入了一系列直径为25.4 mm的冷却水管,总长达到953 km,冷却水温度为4.5 ℃,冷却水流量约0.9 m3/h。冷却塔尺寸为43 m×4.9 m×13.1 m,额定冷却能力是825 t/h,1934年9月冷却站实现了平均1 815 t/h的冷却效果。

坝体需要浇筑混凝土260万m3(整个工程 340万m3),计划工期4.5年,但采用低热水泥混凝土柱状块浇筑技术后大坝于1935年3月23日浇筑完成,整个坝体混凝土浇筑仅用了21个月,最大月浇筑强度达到19.8万m3/月。

4 实测温度回升过程

为了校核大坝混凝土的冷却效果、观测大坝内部温度长期变化,胡佛大坝修建时在坝体内部安装了440只电阻温度计。这些温度计大多数安放在距离中央断面约30 m的两个对称的横截面上,几乎全部温度计都布置在距离廊道15~23 m的位置,电阻温度计接出的导线延伸至坝内廊道。

胡佛大坝混凝土在浇筑后的半年内进行通水冷却,冷却后混凝土的温度值恰在或非常接近于最小值。因胡佛大坝混凝土采用C2S含量高的低热水泥,C2S后期继续水化,监测结果显示混凝土在人工冷却结束后的0.5~14.5a间的实测温度出现了较大幅度回升,图1给出了实测温度平均值与温度回升平均值随时间变化曲线,混凝土浇筑13.5a后,温度平均回升12.6 ℃[6]。

图1 胡佛大坝混凝土人工冷却结束后的实测温度平均值与温度回升平均值

5 低热水泥大坝混凝土长期性能

胡佛大坝定期钻取芯样进行大坝混凝土长期性能测试。1994年12月~1995年1月,由美国垦务局下属Lower Colorado、Phoenix Area Office、Exploration Section等部门联合实施了胡佛大坝的取芯计划,即沿坝顶打了5个垂直钻孔,乘坐浮船在上游面打了4个水平钻孔,共取出42 m直径15.2 cm的混凝土芯样。从坝顶垂直钻取的5个芯样中,3个沿着伸缩缝钻取,2个取自无层面部位。4个上游面的水平芯样,3个沿着浇筑层面钻取,1个取自无层面混凝土,钻取的混凝土芯样密实、骨料浆体界面结合好。

对芯样开展了抗压强度、弹性模量和泊松比、抗拉强度、劈拉强度、抗剪强度测试,结果表明,芯样抗压强度在35~64 MPa之间,平均为50 MPa,远高于坝体混凝土设计强度25 MPa;芯样平均弹性模量为45 GPa、泊松比为0.21;无层面混凝土芯样的劈拉强度约为4 MPa,含有层面的混凝土芯样的劈拉强度为3.8 MPa,不含层面混凝土芯样的抗拉强度均值分别为1.96 MPa(垂直芯样)和1.3 MPa(水平芯样),含层面混凝土芯样的抗拉强度均值为1.99 MPa,表明含层面混凝土的抗拉强度与本体混凝土的抗拉强度基本处在相同水平。胡佛大坝芯样的劈拉和抗拉强度测试结果表明,从1935年3月大坝建成到1995年,大坝运行60年后水平层面完好无损,粘结良好。

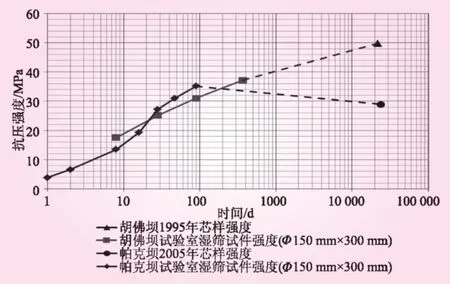

从1935年大坝建成到1995年,胡佛大坝混凝土的强度持续缓慢增长,但科罗拉多河上与胡佛大坝同期建设、位于胡佛大坝下游约250km处帕克(Parker)坝,受碱骨料反应的影响,混凝土强度已经比胡佛坝显著降低。2005年Parker大坝芯样平均抗压强度低于30 MPa,约为胡佛大坝芯样平均强度的2/3。胡佛大坝与Parker坝抗压强度随时间变化曲线见图2[7]。

图2 胡佛坝与Parker坝抗压强度随时间变化对比

2014年6月中国长江三峡集团组织的技术交流团现场参观了胡佛大坝,发现大坝廊道混凝土和下游面混凝土表面的模板印迹清晰可见,大坝混凝土历经近80年的运行无风化;因胡佛大坝采用低热水泥混凝土,并采用了柱状块浇筑和通水冷却,整座大坝仅在廊道内发现一些运行初期出现的表面细微裂缝,1945年以后发现的裂缝较少。但20世纪50年代美国采用其他水泥修建的混凝土坝则出现了较多裂缝。

6 结论与启示

(1)胡佛大坝是世界上第一座坝高超过200 m的重力拱坝,设计强度高、温控防裂难度大。研发并应用低热水泥解决了大坝混凝土高强度和低温升之间协调难题,配制的大坝混凝土性能优越;采用柱状块浇筑和通水冷却解决了大坝混凝土的散热问题,实现了胡佛大坝混凝土高强度连续浇筑。

(2) 低热水泥中的主要矿物C2S早期水化程度较低,后期持续水化,同时因胡佛大坝断面大、混凝土散热困难,监测资料显示大坝混凝土在人工冷却结束后的0.5~14.5a温度出现较大幅度回升,浇筑13.5a后大坝混凝土内部测点实测最小温度回升9.0 ℃,最大温度回升16.5 ℃,平均为12.6 ℃。

(3) 胡佛大坝低热水泥大坝混凝土强度持续缓慢增长,1995年钻取的芯样密实,平均强度达到50 MPa,为设计强度的2倍;层面结合良好,混凝土裂缝极少。

(4) 低热水泥混凝土温升低且综合抗裂性能好,尤其适合于大体积混凝土,美国提供了很好的工程经验。目前我国在低热水泥品质性能、生产制备、混凝土特性、工程应用等方面开展了系统研究,已具备大规模工程应用条件。

(5) 我国当前低热水泥品质、拱坝分缝分块大小、施工方式等与美国胡佛大坝采用的技术有了较大不同,有必要进一步结合工程实际情况,研究适用于低热水泥大坝混凝土的施工技术和温控防裂措施,并开展低热水泥大坝混凝土的初始状态参数及其长期性能演化规律试验,为工程运行期持续研究大坝混凝土性能演化情况及其性态评价奠定基础,进而为安全运行与管理提供有效的技术支撑。

[1]DAVID P B,DONALD C J,MARTIN V M. The history of large federal dams:planning,design,and construction in the era of big dams[R]. U. S. Department of the Interior,Bureau of Reclamation,Denver,Colorado,2005.

[2]TIMOTHY P D. Advances in Mass Concrete Technology—The Hoover Dam Studies[C]∥75th Anniversary History Symposium of Hoover Dam,ASCE,2010: 58-73.

[3]ASTM C150/C150M-2016 Standard Specification for Portland Cement[S].

[4]STEPHEN B T,ALLEN J C,CANNON R W,et al. Guide to Mass Concrete[R]. ACI 207. 1R-05.

[5]GB 200—2003 中热硅酸盐水泥、低热硅酸盐水泥、低热矿渣硅酸盐水泥[S].

[6]Bureau of Reclamation. Cooling of Concrete Dams:Final Reports[R]. Bureau of Reclamation,Washington DC,USA,1949.

[7]KATIE B,WESTIN J. Long-term properties of Hoover Dam Mass Concrete[C]∥75th Anniversary History Symposium of Hoover Dam,ASCE,2010: 74-84.

(责任编辑 焦雪梅)

Application of Low Heat Portland Cement Concrete in Hoover Dam and Its Revelation

FAN Qixiang1, LI Wenwei1, LI Xinyu2, CHEN Gaixin3, YANG Huaquan4

(1. China Three Gorges Corporation, Beijing 100038, China; 2. PowerChina Huadong Engineering Corporation Limited, Hangzhou 311122, Zhejiang, China; 3. China Institute of Water Resources and Hydropower Research, Beijing 100038, China; 4. Changjiang River Scientific Research Institute, Wuhan 430010, Hubei, China)

The research background and process, concrete performance characteristics, application technology and effects of low heat Portland cement in Hoover Dam are summarized herein. The results show that, the dam concrete prepared by low heat Portland cement has excellent comprehensive performance and its compressive strength continue to grow with a slow speed, but the temperature of low heat Portland cement dam concrete appears to rise significantly in 0.5-14.5 years after the end of the artificial cooling. The measured temperature inside concrete dam has averagely risen 12.6℃ after 13.5 years of concrete placing. Based on the research results and experiences mentioned above, and combined with our own researches and practices, the application of low heat cement concrete technologies will be promoted in China.

low heat Portland cement; dam concrete; Hoover Dam

2016-08-02

国家重点研发计划项目(2016YFB0303600),国家自然科学基金青年基金项目(51209219)

樊启祥(1963—),男,湖北仙桃人,教授级高工,博士,主要从事水电工程管理和研究工作.

TV431

B

0559-9342(2016)12-0046-04