具有环状结构的二氧化硅微聚集体的制备、表征及应用

2016-02-17杨应娟何文涛秦舒浩

田 敏, 杨应娟, 何文涛, 李 娟, 秦舒浩, 于 杰

(1. 国家复合改性聚合物材料工程技术研究中心, 贵阳 550014;

2. 贵州大学材料与冶金学院, 贵阳 550025)

具有环状结构的二氧化硅微聚集体的制备、表征及应用

田敏1,2, 杨应娟1,2, 何文涛1, 李娟1, 秦舒浩1, 于杰1,2

(1. 国家复合改性聚合物材料工程技术研究中心, 贵阳 550014;

2. 贵州大学材料与冶金学院, 贵阳 550025)

摘要通过溶胶-凝胶法制备二氧化硅溶胶, 并采用喷雾干燥法对其进行形态调控. 扫描电镜(SEM)结果表明, 喷雾干燥使二氧化硅颗粒发生了形态重组, 形成均匀的具有环状结构的二氧化硅微聚集体(PC16MS). 通过熔融共混制备了二氧化硅/聚丙烯(PP)纳米复合材料, 研究了PC16MS的加入对其微观结构、晶体结构、结晶行为、球晶形态、结晶成核密度和球晶生长速率等方面的影响. 采用差示扫描量热(DSC)、偏光相差显微镜(POM)和广角X射线衍射(WAXRD)分析表明, 在PP结晶初始阶段, PC16MS的加入大幅度提高了基体材料的成核密度, 且使晶粒细化, 缩短了结晶时间; 当添加2%(质量分数)的PC16MS时, 复合材料的结晶温度相对于纯PP提高了10.4 ℃, 成核效率达到39.1%, 优于大部分无机成核剂的成核效率. 在相同条件下, 添加2%未经过喷雾干燥处理的纳米二氧化硅(NC16MS), 复合材料的结晶温度相对于纯PP提高3.26 ℃, 成核效率达到12.3%. 结果表明, 喷雾干燥使二氧化硅颗粒发生了形态重组, 形成的均匀介稳态微聚集体在熔融挤出过程中重新分散成纳米粒子, 从而有效提高了二氧化硅作为成核剂的成核效率.

关键词纳米二氧化硅; 喷雾干燥; 聚丙烯; 结晶行为

于杰, 男, 博士, 教授, 主要从事聚合物纳米复合材料改性研究. E-mail: yujiegz@126.com

聚丙烯(PP)是一种综合性能优异的通用塑料, 但其分子链上的侧甲基降低了链的柔顺性, 使球晶颗粒较大, 球晶之间往往有比较明显的界面, 当材料发生形变时, 由外力引发的裂纹很容易沿着这些界面扩展, 使材料产生脆性断裂, 所以PP的性能与结晶度、结晶形态有着密切关系. 因此对PP进行改性, 改善其结晶行为具有重要意义.

纳米二氧化硅具有比表面积大、表面羟基含量高、粒径可控等特点, 且材料来源易得、价格低廉、加工能耗低, 是制备有机/无机复合材料最常用的无机纳米材料之一. 目前纳米二氧化硅对聚合物结晶性能的影响受到广泛关注. 研究表明, 纳米二氧化硅能起到成核剂的作用, 使PP结晶温度升高, 结晶速率增大, 加工周期变短, 同时使大球晶变细, 晶体排列规整、分布均匀, 从而改善PP材料的透明性及其它性能[1~3]. 但是由于无机纳米粒子表面能高, 同聚丙烯极性差异较大, 导致二者相容性很差, 纳米粒子极易团聚, 影响无机纳米粒子与塑料基体的界面结构, 并且黏接强度也影响纳米材料的性能. Jain等[1]对不同无机纳米粒子诱导聚丙烯结晶的成核效率进行了比较, 在添加量为2%时,成核效率在0~20%之间. 因此进一步提高纳米二氧化硅的成核效率的关键仍然是纳米二氧化硅的分散及其与基体的相容性问题. 为了增加纳米粒子与聚合物的界面结合力, 提高纳米粒子的分散能力, 目前常用的方法有溶胶-凝胶法[4]、硅溶胶代替粉体二氧化硅法[5,6]和纳米二氧化硅的有机改性法[7]. 溶胶-凝胶法主要是将含硅源的溶液与PP粉料混合, 通过硅源的水解和浓缩同时实现纳米粒子的原位生成和聚合物/二氧化硅纳米复合材料的制备. 溶胶-凝胶法和硅溶胶替代法虽然能在一定程度上改善纳米粒子在聚合物基体中的分散, 但对结晶性能的改善并不明显. 在纳米二氧化硅的有机改性方面, 我们通过以纳米二氧化硅为载体负载少量的有机磷酸酯制备了负载型成核剂, 能有效改善聚丙烯的结晶行为和透明性[7].

为了进一步促进纳米二氧化硅在聚合物基体中的分散, 进而有效改善聚丙烯的结晶行为, 本文首先采用溶胶-凝胶法制备了纳米二氧化硅胶体溶液, 并采用喷雾干燥的方法对胶体溶液进行形貌调控. 通过喷雾干燥法得到分散均匀的微聚集体, 通过熔融共混过程中微聚集体的重新分散改善二氧化硅在聚合物基体中的分散. 将获得的二氧化硅与等规聚丙烯共混制备二氧化硅/聚合物复合材料, 并与未经过喷雾干燥处理的纳米二氧化硅制备的二氧化硅/聚合物复合材料进行对比, 系统研究了经过喷雾干燥处理的二氧化硅在聚丙烯中的分散及其对聚丙烯结晶过程的影响.

1实验部分

1.1试剂与仪器

均聚PP(T30S, 分子量: 8×104~15×104, 密度: 0.90~0.91 g/cm3, 熔融指数: 0.312 g/min), 新疆独山子石化公司生产; 十六烷基三甲基溴化铵(CTAB, 分析纯, 纯度为99%), 上海晶纯生化科技股份有限公司; 三乙醇胺(分析纯, 纯度为99%), 重庆川东化工(集团)有限公司; 去离子水, 自制; 正硅酸乙酯(TEOS), 湖北武大有机硅新材料股份有限公司.

TSE40A型同向双螺杆混炼挤出造粒机, 南京瑞亚高聚物制备有限公司; CJ80M3V型注塑机, 震德塑料机械有限公司; Q10型DSC热分析仪, 美国TA公司; E400 POL型偏光显微镜, 日本尼康公司; YC-015A型实验室封闭型喷雾干燥机, 上海雅程仪器设备有限公司, LKB-5型切片机, 瑞典LKB公司; JEM200CX型透射电镜(TEM), 日本电子公司. KYKY-2800B型扫描电镜(SEM), 北京中科科仪技术发展有限责任公司; DPmax-rb型广角X射线衍射扫描仪(WAXRD), 日本理学电机株式会社; Nano-ZS型激光纳米粒度仪, 英国马尔文仪器有限公司.

1.2实验过程

Fig.1 Principle of spray drying

二氧化硅溶胶(MS)参照文献[8]方法制备. 将16.5 mmol CTAB溶于240 mL 去离子水中, 加入1.26 g三乙醇胺, 于80 ℃搅拌30 min. 在剧烈搅拌下添加66 mmol TEOS, 于80 ℃反应2 h, 得到均匀的淡蓝色溶液. 通过喷雾干燥机真空干燥(进风温度170 ℃, 蠕动泵50 Hz, 制冷温度-40 ℃, N2气流速1500 mL/h), 得到含有CTAB的二氧化硅(PC16MS), 并将部分样品在55 ℃下自然干燥, 得样品NC16MS, 用于对比喷雾干燥对纳米二氧化硅形貌的影响. 喷雾干燥仪的组成及作用原理见图1. 以N2气为干燥介质, 将氮气通入干燥塔, 加热到设定温度, 通过料泵作用将样品浆料缓慢地输送到喷头, 喷头将浆料分散成很细的像雾一样的微粒, 在干燥塔中与热N2气接触, 瞬间大部分水分被除去, 得到产品. 根据喷嘴和所处理的预前体溶液种类的不同, 喷雾干燥后的颗粒可能呈现中空粒子、致密粒子、多空粒子及“甜甜圈”粒子等形貌结构[9].

成核聚丙烯样品的制备: 分别将2% NC16MS, 1.25%CTAB和0.2%, 2%PC16MS(添加剂的量均指质量分数)与均聚PP(T30S)混合均匀. 用双螺杆挤出机挤出, 造粒. 挤出机螺杆温度:Ⅰ区180 ℃、Ⅱ区190 ℃、Ⅲ区200 ℃、Ⅳ区210 ℃、Ⅴ区220 ℃, 机头温度220 ℃, 螺杆转速为220 r/min.

1.3测试与表征

DSC热分析测定条件: 在N2气氛中, 以10 ℃/ min的速度升温到250 ℃, 恒温5 min以消除热历史, 然后以10 ℃/min速率降温到40 ℃, 再以10 ℃/min速度升温到250 ℃. 将试样低温冷冻, 用切片机超薄切片, 厚度约为100 nm, 切片方向与注射成型熔体流动方向垂直, 用偏光显微镜对球晶大小进行表征. 用TEM观察纳米二氧化硅在共混物中的分布及分散状态. 用X射线衍射扫描仪连续记谱扫描, CuKα辐射, 后单色器, 管电压40 kV, 管电流100 mA, 扫描速度10°/min.

PP样品结晶度按下式计算:

(1)

式中: ΔH0为材料的结晶度为100%时的理想熔融热焓, 对于PP, ΔH0=209 kJ/kg; ΔHm为测试所得材料的熔融热焓.

2结果与讨论

2.1具有环状结构的二氧化硅微聚集体的制备及表征

Fig.2 Size distribution and TEM image(inset) of colloidal silica nanoparticles

Fig.3 Digital photos of the dried PC16MS(A) and NC16MS(B)

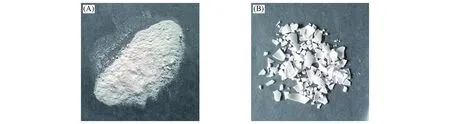

二氧化硅胶体溶液的制备是在传统二氧化硅制备[8]的基础上, 添加矿化剂, 抑制二氧化硅粒子的长大, 调节表面活性剂与无机硅源比例, 得到粒径在50 nm以下的二氧化硅胶体溶液. 通常采用透析或离心等方法去除表面活性剂即可得到稳定的介孔二氧化硅胶体溶液. 本文首先采用溶胶-凝胶法得到均匀的二氧化硅溶胶, 考虑到二氧化硅溶胶制备过程所加入的表面活性剂长链烷基季铵盐可增加纳米粒子和聚合物基体之间的相容性, 因此将上述二氧化硅溶胶直接用于表征及喷雾干燥处理. 用激光纳米粒度仪测试其平均粒径为22.8 nm, TEM观察到粒子大小在20~30 nm之间(图2). 2种测试方法结果相符. 图3为分别通过旋蒸后自然干燥和喷雾干燥得到的二氧化硅的形貌. 可以看出, 自然干燥后二氧化硅严重聚集, 并板结成块状. 而喷雾干燥得到的样品成粉末状, 说明喷雾干燥在一定程度上抑制了二氧化硅纳米颗粒的聚集.

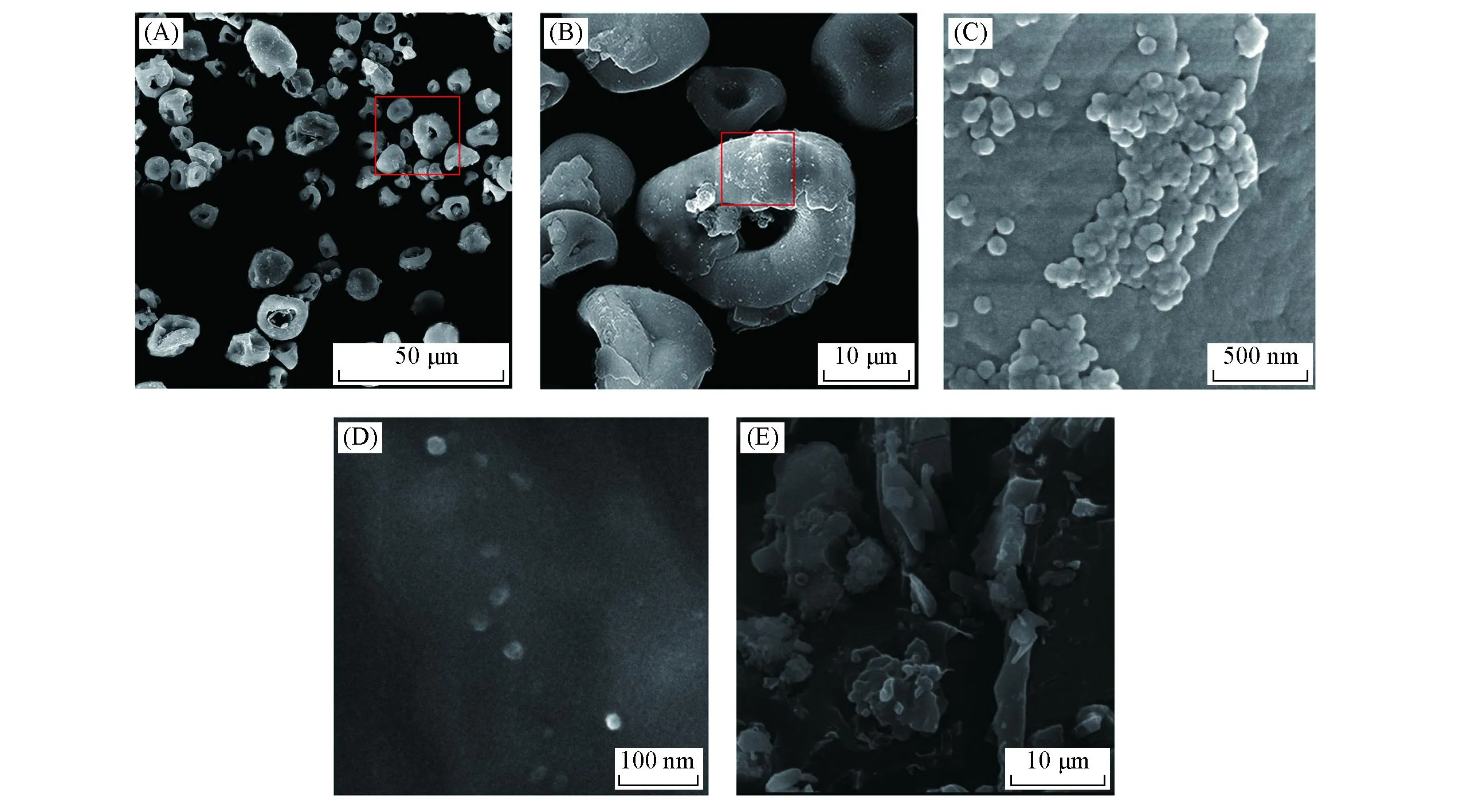

图4为2种干燥方法得到样品的SEM电镜图. 可见自然干燥的二氧化硅板结成块状, 紧密聚集在一起, 形成大小不一的无定形块状, 无法观察到单个的二氧化硅纳米颗粒[图4(E)]. 喷雾干燥使得二氧化硅纳米颗粒聚集成10~30 μm的圆环状颗粒[图4(A)]; 从图4(C)可以看到, 这种圆环状颗粒主要由最初形成的二氧化硅纳米颗粒微聚集体组成. 表明喷雾干燥可以显著改善二氧化硅粒子的聚集, 形成均匀的微聚集体.

Fig.4 SEM images of PC16MS(A—D) and NC16MS(E)(B) Partial view of (A); (C) partial view of (B); (D) re-dispersed in alcohol by ultrasonic and then dried on copper.

以硅溶胶为预前体溶液, 通过喷雾干燥制备不同形貌的具有纳米结构的颗粒已有相关报道[9,10]. Iskandar等[10]从理论上详细分析了不同结构的纳米颗粒形成的原因, 以硅溶胶为预前体溶液制备纳米结构颗粒的主要原理是喷雾干燥通过机械作用, 使得样品浆料通过喷嘴分散成很细的像雾一样的液滴, 与热氮气接触, 在瞬间将大部分水分除去, 使物料中的固体物质干燥成粉末, 通过干燥过程, 最终获得具有纳米结构的微聚集体. 液滴结构的稳定性和喷雾干燥过程中热动力参数是影响颗粒最终形态的主要原因, 环状结构主要是最初形成的球形液滴发生形变所致. 液滴结构的不稳定性可以通过β=Δρad2d/σ式解释. 其中,β为邦德数, Δρ为液滴和周围流体的密度差,a为气体的加速度,σ为界面张力, dd为液滴尺寸. 当β→0, 液滴呈近球形, 随着β值的增加, 球形变平并向环状结构演化. 惯性效应(由Δρad2d决定)促进液滴发生形变, 而界面张力使液滴保持球形. 理论上, 增大液滴结构的不稳定性(增大液滴尺寸、增加液滴密度、降低液滴的表面张力)和改变喷雾干燥过程中的热动力学参数(增大气流速度和气体温度)都将导致形成球形液滴的不稳定, 从而导致环状结构的出现. 鉴于以上分析, 在本文中环状结构的形成主要是以下几方面的因素联合作用的结果: 预前体溶液的性质, 包括合适的硅纳米颗粒尺寸(约25 nm)和质量分数(约5%)、表面活性剂的加入与喷雾干燥相关热动力参数、N2流速(1500 mL/h)和气体温度(170 ℃).

Fig.5 Nitrogen sorption isotherms of PC16MS

这种圆环状结构聚集体在一定的外力如超声、螺杆剪切等外力作用下很容易崩塌, 使得聚集的二氧化硅粒子再度细化为更小的聚集体或单分散颗粒. 为了进一步表征这种微聚集体的结构组成及其稳定性, 将喷雾样品超声分散在乙醇中, 然后将分散液滴在铜网上晾干后进行SEM检测[图4(D)], 超声后聚集的二氧化硅颗粒的排列不再具有圆环状结构, 重新分散为50~100 nm左右的颗粒, 表明喷雾干燥形成的圆环状的微聚集体在外力的作用下很容易重新分散.

采用低温氮气吸附脱附测试进一步对微聚集体的结构进行表征(图5). 可以看出, 在0.5

2.2二氧化硅在PP中的分散

将PC16MS和NC16MS分别与PP共混, 通过双螺杆挤出机和注塑机喷雾干燥后形成的二氧化硅微聚集结构很容易被破坏, 单分散或是以小聚集体形式均匀分散在PP基体中. 图6是不同含量的PC16MS以及NC16MS在基体PP的分散状态. 可以看出, PC16MS不再是微米级圆环状聚集体, 当PC16MS含量为0.2%时, 形成100 nm左右的聚集体均匀分散在基体PP中; 当PC16MS含量增加到2%时, 仍然能以小于200 nm的聚集体均匀分散在基体PP中. 而当NC16MS含量为2%时, 二氧化硅颗粒大部分只能以200~400 nm的聚集体分散在基体中, 且分散均匀度不及PC16MS. 说明喷雾干燥在调整二氧化硅聚集体结构的基础上, 促进二氧化硅在基体中的纳米级分散.

Fig.6 TEM images of NC16MS/PP and PC16MS/PP composites (A) 0.2%PC16MS; (B) 2%PC16MS; (C) 2%NC16MS.

二氧化硅微聚集体的形成及在PP中的分散过程见Scheme 1.

Scheme 1 Formation of SiO2 aggregating and their re-dispersion by melt blending

2.3二氧化硅对聚丙烯结晶性能的影响

研究表明二氧化硅由于与基体PP的相容差, 不能作为基体PP的异相成核点, 只能抑制晶粒的增长, 而表面有机化处理的二氧化硅不仅能抑制晶粒增长, 还能成为PP的异相成核点, 从而提高材料的结晶度及结晶温度等结晶性能[2]. 我们将溶胶-凝胶法制备得到的硅溶胶未去除表面活性剂直接进行喷雾干燥后处理, 研究喷雾样品和直接干燥样品对PP结晶行为的影响.

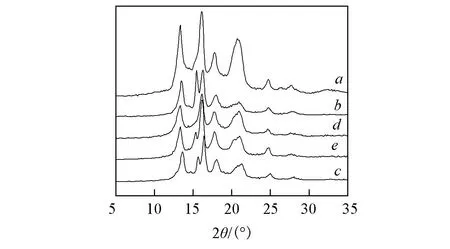

Fig.7 WXRD patterns of pure PP(a), 1.25%CTAB/PP(b), 2%NC 16MS/PP(c) and 0.2%PC16MS/PP(d) and 2%PC16MS/PP(e) composites

2.3.1XRD分析PP的α晶型为单斜晶,β晶型则为六方晶,β晶型的内部排列较α晶型疏松, 但β晶型的存在有利于PP的力学性能的提高[12]. 图7是纯PP, NC16MS/PP及PC16MS/PP复合材料的WAXRD图谱. PP的α晶型特征衍射峰2θ位于13.9°, 16.7°, 18.3°, 21.5°, 分别对应(110), (040), (130)和(041)晶面. 相对于纯PP, PC16MS含量为0.2%时, XRD图谱与纯PP完全相似; 而当其含量为2%时, 复合材料的XRD图谱在2θ=15.8°处出现了1个新的衍射峰, 该衍射峰为PP的β晶型的特征衍射峰, 对应(300)晶面[13]. 同样, 当添加2%的NC16MS时, 复合材料在2θ=16.1°处出现了β晶的特征峰, 这很可能是由大量CTAB的存在所致, 2%的未除去表面活性剂的二氧化硅中CTAB的含量超过了50%. 添加相同含量的CTAB在PP中(图7), 复合材料在2θ=16°处出现了很强的β晶特征峰, 这一现象表明长链烷基季铵盐CTAB能够诱导PP生成β晶型. 以外, PC16MS/PP与NC16MS/PP复合材料的β晶特征峰相对于CTAB/PP减弱, 可见, 二氧化硅粒子的存在抑制了CTAB诱导基体β晶型的形成. 而添加0.2%的PC16MS时, 由于CTAB相对含量较低, 以及二氧化硅的抑制作用, 复合材料没有出现该特征峰.

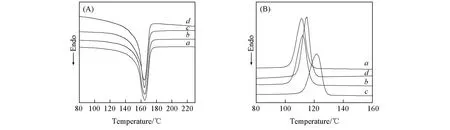

2.3.2DSC分析添加不同含量PC16MS和NC16MS的PP材料在10 ℃/min 加热速率下熔融过程和等速降温结晶过程的相关参数列于表1. 图8显示了材料结晶温度与熔融温度的变化关系. PC16MS为0.2%时复合材料的熔融温度相对于纯PP只有极小的提高(0.17 ℃), 这说明晶体的微观结构并没有发生改变, 与XRD结果相符; 与XRD结果不同的是PC16MS含量为2%时, 复合材料并没有出现明显的β晶型熔融峰, 但熔融温度有略微降低, 这可能是β晶含量较低所致. 同样NC16MS复合材料也未出现明显的β晶型熔融峰, 熔融温度也是略微降低, 可能是β晶型含量较低, 其熔限在α晶熔限范围内被覆盖. 在PC16MS添加量为0.2%时, 复合材料的结晶温度和结晶度相对于PP只有微小的变化, 这可能是二氧化硅添加量过少, 不能成为有效的异相成核剂. NC16MS/PP复合材料的结晶温度也只相对于PP提高了3.26 ℃; 而当PC16MS含量为2%时, 复合材料的结晶温度提高了10.4 ℃. 成核效率(NE)的计算公式为[1]

(2)

式中:Tc为复合材料的结晶温度;Tc1为纯PP的结晶温度;Tc, max取自文献[1]测得的最佳自成核温度138 ℃.

Table 1 Crystalline parameters of PP and nucleated PP

Fig.8 DSC heating(A) and cooling(B) thermograms for neat PP(a), 0.2%PC16MS(b), 2%PC16MS(c) and 2%NC16MS(d)

纳米粒子的加入能使聚丙烯的成核效率最大提高到20%[13]. Lin等[14]研究了粒径在40~60 nm的纳米碳酸钙对聚丙烯成核效率的影响, 当其添加量为10%时, 成核效率只能达到16%. Xu等[15]在添加3%MMT时, 聚丙烯的成核效率能达到17.8%. 在本文中, PC16MS/PP复合材料的成核效率达到了39.1%, 优于大多数无机填料/PP复合材料的成核效率, NC16MS/PP复合材料的成核效率为12.3%, 远不及PC16MS/PP复合材料. 主要是由于喷雾干燥作用, 细化了二氧化硅聚集体的大小, 使得其无机颗粒能够更加均匀, 并以更小的粒径在基体中分散, 从而有效发挥了异相成核的作用, 提高材料的结晶温度和成核效率.

2.3.3POM分析通过偏光相差显微镜观察了3种样品的晶粒生长过程和晶粒形貌(图9). PC16MS与NC16MS的加入明显减小了晶粒尺寸, 加快了结晶速度, 说明有机化二氧化硅颗粒的加入有效抑制了PP分子链的运动叠加, 细化了晶粒, 并且起到了异相成核作用. 在170 ℃结晶温度下, 纯PP等温15 min后开始形成晶核, 通过150 min的生长才能得到完善的晶体; 添加0.2%PC16MS, 等温5 min时出现明显结晶, 并在15 min以内形成了晶体结构; 而PC16MS为2%时, 基体在12.5 min时晶粒的生长过程就已经结束, 得到完善的晶体结构; 当添加2%的NC16MS时, 等温5 min时出现明显结晶, 但在15 min后才完善了晶体结构, 并且晶体较PC16MS/PP复合材料大. PC16MS明显提高了PP的初始成核效率, 说明PC16MS加速了PP的结晶过程, 缩短了结晶时间. 通过POM计算了视野范围内的初始成核过程中球晶的个数与时间的关系[2][见图10(A)]. 可以看出, 加入二氧化硅能有效提高PP的成核密度. 纯PP在30 min时成核密度仅为300个/mm3. 加入2%NC16MS后, PP的成核密度在10 min达到2000个/min; 而加入0.2%PC16MS后, PP的成核密度在6 min达到6000个/mm3; PC16MS含量增加到2%以后, PP的成核密度在6 min达到11000个/mm3. 结果表明, NC16MS和PC16MS均能够作为有效的异相成核点, 诱导PP异相成核, 但PC16MS的效果远好于NC16MS, 且随着PC16MS含量的增加, PP异相成核作用增强. 这一方面是由于二氧化硅表面未除去的表面活性剂十六烷基季铵盐能够起到相容剂的作用, 改善了二氧化硅与聚丙烯基体的相容性, 使其能作为异相成核点; 另一方面, 二氧化硅微聚体在聚合物中的重新分散有效改善了无机颗粒在聚合物中的分散, 即使填料的添加量达到2%, 仍然没有观察到明显的聚集体, 这增加了无机填料作为异相成核剂的成核效率. 由图10(B)可见, 在结晶生长的初期, PP的球晶的增长速率与结晶时间成线性关系, NC16MS/PP与PC16MS/PP 复合材料先成线性关系增加, 在某一时间达到饱和, 保持不变, PC16MS/PP 复合材料的晶粒小于NC16MS/PP晶粒. 表明PC16MS在基体中分散更广更均匀, 能有效抑制PP球晶的生长, 起到细化晶粒尺寸的作用.

Fig.9 Polarized optical microscope images of PP(A1—A4), 0.2%PC16MS/PP(B1—B4), 2%PC16MS/PP(C1—C4) and 2%NC16MS/PP(D1—D4) composites(A1—A4) are the POM photographs of PP on crystallizing at 15, 60, 105 and 150 min, respectively; (B{1—4—D{1—4) represent the crystallization time at 5, 7.5, 10 and 12.5 min, respectively.

Fig.10 Nucleation density calibrated by the volume measured area in the POM(A) and the spherulite radius plotted(B) against the crystallization time for PP , NC16MS/PP and PC16MS/PP composites

3结论

采用溶胶-凝胶法制备了粒径在20 nm左右的二氧化硅溶胶, 通过喷雾干燥得到粒径在10~30 μm之间的圆环状有机化二氧化硅聚集体, 该聚集体不稳定, 与PP挤出共混结构破坏, 使得二氧化硅粒子能以小于200 nm的聚集体粒子分散在PP基体中. 制备不同含量的二氧化硅/PP纳米复合材料, 探讨了NC16MS与PC16MS对PP的结晶性能影响. PC16MS的加入在PP结晶初始阶段大幅度提高了基体材料的成核密度, 且使晶粒细化, 缩短了结晶时间, 提高PP的结晶温度和结晶度, 说明有机化的二氧化硅能够作为PP的异相成核点, 促进了PP的异相成核. 当添加2%的PC16MS时, 复合材料的结晶温度相对于PP提高了10.4 ℃, 成核效率达到39.1%.

参考文献

[1]Jain S., Goossens H., van Duin M., Lemstra P.,Polymer, 2005, 46(20), 8805—8818

[2]Nitta K., Asuka K., Liu B., Terano M.,Polymer, 2006, 47(18), 6457—6463

[3]Asuka K., Liu B., Terano M., Nitta K. H.,Macromol.RapidComm., 2006, 27(12), 910—913

[4]Sun D. H., Zhang R., Liu Z. M., Huang Y., Wang Y., He J., Han B. X., Yang G. Y.,Macromolecules, 2005, 38, 5617—5624

[5]García M., Van V. G., Jain S., Schrauwen B. A. G., Sarkissov A., Van Zyl W. E., Boukamp B.,Rev.Adv.Mater.Sci., 2004, 6, 169—175

[6]Wu L. B., Cao D., Huang Y., Li B. G., Polymer, 2008, 49, 742—748

[7]Li J., Qin S. H., He W. T., Xiang Y. S., Zhang Q., Zhang K., Zhang M. M., Zhou Y., Yu J.,J.Polym.Eng., 2015, 35(6), 565—573

[8]Urata C., Aoyama Y., Tonegawa A., Yamauchi Y., Kuroda K.,Chem.Commun., 2009, (34), 5094—5096

[9]Nandiyanto A. B. D., Okuyama K.,Adv.PowderTechnol., 2011, 22(1), 1—19

[10]Iskandar F., Gradon L., Okuyama K.,J.ColloidInterfaceSci., 2003, 265, 296—303

[11]Sing K.,ColloidsSurf.A:Physicochem.Eng.Asp., 2001, 187/188, 3—9

[12]Hu J. S., Kong B., Chao C. Y., Sun J.,Chem.J.ChineseUniversities, 2009, 30(6), 1253—1255(胡建设, 孔波, 钞春英, 孙静. 高等学校化学学报, 2009, 30(6), 1253—1255)

[13]Gahleitner M., Grein C., Kheirandish S., Wolfschwenger J.,Int.Polym.Proc., 2011, 26(1), 2—20

[14]Lin Z., Huang Z., Zhang Y., Mai K., Zeng H.,J.Appl.Polym.Sci., 2004, 91(4), 2443—2453

[15]Xu W., Ge M., He P.,J.Polym.Sci.PartB:Polym.Phys., 2002, 40(5), 408—414

Preparation, Characterization and Application of Silica Nanoparticle

Micro-aggregates with Circular Structure†

TIAN Min1,2, YANG Yingjuan1,2, HE Wentao1*, LI Juan1, QIN Shuhao1, YU Jie1,2*

(1.NationalEngineeringResearchCenterforCompoundingandModificationofPolymericMaterials,Guiyang550014,China;

2.CollegeofMaterialandMetallurgyofGuizhouUniversity,Guiyang550025,China)

AbstractSilica sol was firstly prepared by means of sol-gel method and then dried by spray drying method. Scanning electronic microscope(SEM) results demonstrated that the initially obtained nanoparticles were recomposed to monodispersed circular aggregates with size about 20 μm. The silica/polypropylene(PP) composite was prepared and investigated by means of differential scanning calorimetry(DSC), polarizing microscopy(POM), wide angle X-ray diffraction(WAXRD) and transmission electron microscopy(TEM). The micron circular aggregates, PC16MS, broke up and re-dispersed into nanoparticles with size less than 200 nm in the PP matrix during melt-compounding. The effect of the addition of PC16MS on spherulite growth of iPP was investigated using POM. The results demonstrated that the addition of PC16MS can significantly accelerate the primary nucleation process, minimize the spherulite radius and shorten the crystallization time. A linear relationship was observed between the radius of spherulites and crystallization time at the initial stage of crystallization. With the addition of 2%(mass fraction) PC16MS, the crystallization temperature increased by 10.4 ℃ and the nucleation efficiency reached 39.1% compared to pristine iPP, suggesting PC16MS can be used as an effective nucleating agent for PP.

KeywordsSilica nanoparticles; Spray drying; Polypropylene; Crystallization

(Ed.: D, Z)

† Supported by the National Natural Science Foundation of China(No.51263006) and the High-level Innovative Talent-training Program in Guizhou Province, China(No.[2015]4037).

doi:10.7503/cjcu20150459

基金项目:国家自然科学基金(批准号: 51263003)和贵州省高层次创新型人才培养项目(批准号: 黔科合人才[2015]4037号)资助.

收稿日期:2015-06-30. 网络出版日期: 2015-11-17.

中图分类号O63

文献标志码A

联系人简介:何文涛, 女, 博士, 副研究员, 主要从事聚合物纳米复合材料研究. E-mail: wentaohe@aliyun.com