220 t/h锅炉空气动力场特性研究

2016-02-16吴景兴袁德权王文生

王 勇,李 智,吴景兴,袁德权,王文生

(1.沈阳工程学院,辽宁 沈阳 110136;2.华电电力科学研究院东北分院,辽宁 沈阳 110179)

220 t/h锅炉空气动力场特性研究

王 勇1,李 智1,吴景兴2,袁德权2,王文生2

(1.沈阳工程学院,辽宁 沈阳 110136;2.华电电力科学研究院东北分院,辽宁 沈阳 110179)

为了确定炉内流体动力特性,以大修后的某220 t/h供热锅炉为研究对象,对其进行冷态空气动力场试验,发现在静态时测得的炉内四角切圆大小与假想值基本相当,而在动态时由于受到不同层次风速的共同影响,实际切圆直径将变大。通过对炉内不同层次风速的调整,使其速度场达到合理分布。最后利用有限元软件ANSYS对炉膛内部气流分布情况进行模拟,模拟结果与试验结果对比后,发现两者非常接近,为锅炉启动、热态燃烧调整以及运行提供参考。

四角切圆;锅炉;冷态;动力场;数值模拟

冷态空气动力场试验是一种省时、省力、高效的试验方法,锅炉在改造后其内部布置要重新测定,必须进行冷态试验,其目的是全面检查和了解锅炉设备和系统的冷态运行性能。本文以220 t/h供热锅炉为研究对象,主要对锅炉内部切圆大小进行测量以及速度场的调整进行阐述,并结合有限元软件对炉内空气动力场进行模拟再现气流在炉内的分布情况,应用计算流体动力学(CFD)进行锅炉冷态试验研究,以弥补常规冷态试验周期长、成本高、工况调整和测量困难、精度低等不足[1],将模拟结果与试验结果对比分析从而得出准确结论。

1 锅炉概况

该锅炉为武汉锅炉厂制造的WGZ220/9.8-13型自然循环煤粉锅炉,锅炉呈倒U型布置,炉膛四周布置膜式水冷壁,锅炉配有2套钢球磨煤机中间储仓式制粉系统,送粉方式为热风送粉。锅炉主要设计参数见表1。

表1 锅炉主要设计参数

锅炉改造后采用浓淡式煤粉燃烧器四角切圆燃烧方式,设计假想切圆直径为608 mm。燃烧器采用均等配风,分6层布置,布置形式为“3、2、1、2、1、2”,即最上层为三次风,以下一、二次风相间布置,燃烧器特性数据见表2。

表2 燃烧器特性参数

2 冷态模化机理

2.1 试验原理

根据相似原理,燃烧器冷态空气动力场试验应遵循以下原则[2]。

几何相似:由于冷态试验与热态运行的试验对象相同,因此满足几何相似。

保持空气流动状态进入自模区:气流运动状态不随雷诺数变化,当速度和雷诺数均增大时,只有空间各点速度绝对值按比例增大,而其速度场图形不再变化。

边界条件相似:进入炉内各股气流之间的动量比与热态保持一致。

2.2 冷态模化试验计算方法

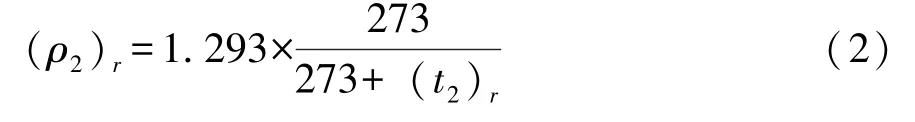

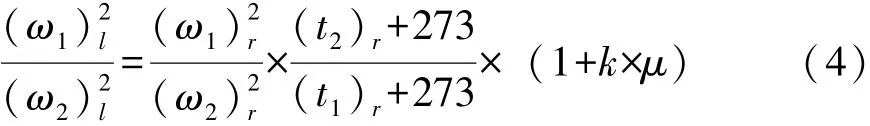

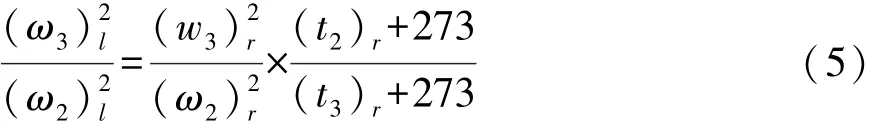

边界条件相似遵循式(1)[3]:

式中ρ1、ρ2——一、二次风密度,kg/m3;

ω1、ω2——一、二次风风速,m/s;

l——冷态;

r——热态。

其中冷态时一、二次风密度相等,即(ρ1)l=(ρ2)l。由于热态一、二次风温较高,静压对流体密度影响较小,可以忽略。

热态二次风的密度为

考虑到煤粉浓间速度差的影响,热态一次风粉的密度

由此可以推导喷口风速比的计算公式:

同理可推导二、三次风速比的公式:

式中k——煤粉相对于一次风气流的滞后系数,通常取0.8;

μ——一次风中煤粉的质量浓度,kg/kg,通常取0.51;

(t1)r、(t2)r、(t3)r——设计热态工况下喷口一、二、三次风温度,℃。

进行冷态计算时取一次风速(ω1)l=21 m/s,则按式(4)、(5)计算的冷态二次风速(ω2)l=22.6 m/s,三次风速(ω3)l=39.56 m/s,满足燃烧器冷、热态一、二次风动量比相等的原则。

2.3 冷模最小送风量

进入自模化区时炉膛所需最小风量按式(6)计算[3]:

式中F——炉膛断面积,m2;

ω——炉膛冷模的平均速度,m/s。

炉膛冷模的平均速度按式(7)计算:

式中ν——流体的运动粘度,对于温度为30℃的空气,ν=16.1×10-6m2/s;

Re——气流的雷诺数,当Re≥105时,气流进入自模化区;

d——炉膛断面的当量直径,m。

炉膛断面的当量直径按式(8)计算:

式中:m、n分别为炉膛深度和宽度,m。

将各参数数值带入式(6),可得Q=39 488 m3/h。

试验时,将一、二、三次风喷口速度调整到21 m/s、22.6 m/s和39.56 m/s,喷口风量及炉膛风量均大于进入自模化区所需最小风量,同时,一、二、三次风动量比相同,满足冷态模化试验条件。

3 冷态空气动力场试验

3.1 静态炉内假想切圆测量

炉内中心假想切圆测量是以下一次风喷口下沿为基准高度,沿每个角的燃烧器下边缘中心线作射线,根据四角燃烧器所作的4条射线测绘炉内的切圆大小[4],其结果为1、2、3、4号角燃烧器中心线与炉膛中心点的垂直距离分别为310 mm、305 mm、320 mm、310 mm。由测量结果可知,1号角与3号角轴线切于炉内D630 mm的切圆,2号角与4号角轴线切于炉内D615 mm的切圆,与设计假想切圆直径D608 mm基本相当。

3.2 动态风速测量试验

为了使冷态试验能够达到各项自模化条件,试验开始前将送风机、引风机、排粉风机均投入运行,各角二次风门开度控制在100%,调整送风机、引风机、排粉机挡板开度及热风门冷风门开度以调整一、二次风速,使其尽量保持与理论选取的风速接近。冷态风速实际测量结果见表3。

表3 冷态风速测量结果

由表3数据可以发现:

a.一、二、三次风速平均值与理论选取值比较接近,满足冷态模化试验的各项要求;

b.各层一次风速偏差相对较小,最大分别为6.6%和5.1%;

c.各层二次风速略有偏差,最大分别为5.1%、8.8%和7.6%。

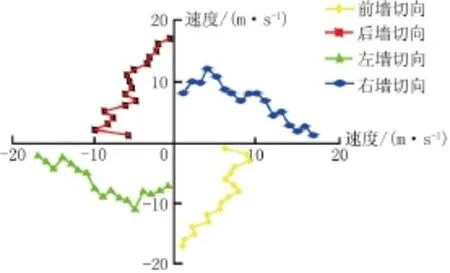

用风速仪测量炉内中心线上各点的风速,绘出炉内速度分布情况[5]。图1为锅炉下一次风燃烧器喷口中心标高炉膛水平截面上的气流速度分布图。可见,炉内速度场分布基本合理,和静态相比,动态条件下受一、二、三次风共同影响,实际切圆将变大,实测的切圆直径大小约为1.6 m,贴壁风速约为1~3 m/s。

4 炉膛空气动力场数值模拟

4.1 炉膛有限元模型的建立

图1 下一次风燃烧器截面速度流场分布

利用有限元软件ANSYS对锅炉冷态空气动力场进行分析,通过数值模拟能够更加直观地查看气流在炉膛内部的分布情况。为计算简洁方便,建立模型时锅炉最下端至冷灰斗出口[6],最上端至水冷壁出口,炉膛宽×深×高为7 600 mm×7 600 mm× 11 477 mm,湍流模型选择Realizable k⁃epsilon,选择标准壁面函数Standard Wall Functions[7],以不同工况的风速作为边界条件。为了保证计算精准性与可靠性,需对炉膛的有限元模型进行细密的网格划分,炉膛模型网格划分示意图见图2。

图2 模型网格划分示意图

4.2 结果分析

分别选取冷态设计工况与实际测量工况,对下一次风燃烧器气流速度分布进行模拟[8],即工况1下一次风风速在炉膛4个角都取(ω1)l=21 m/s,工况2取表3中实际测量得到的下一次风风速。图3、图4分别为冷态下的下一次风燃烧器内部截面速度分布矢量图。

图3 设计工况下一次风速度矢量图

图4 实际工况下一次风速度矢量图

由图3、图4可以看出,在设计工况与实际工况下,下一次风燃烧器在炉膛内部的速度矢量分布接近,并且能够在炉膛内形成稳定的切圆,下一次风从4个角的燃烧器喷出,并集中在切圆四周,在炉膛壁面,贴壁风速矢量分布较小,热态时有利于减轻对四周水冷壁的破坏程度。通过观察发现,图3、图4中形成的切圆大小基本相近,说明模拟过程与结果的正确性。

最后在设计工况下对一、二、三次风全投时进行数值模拟,模拟结果俯视速度矢量图见图5,整体速度矢量图见图6。

图5 俯视速度矢量图

图6 整体速度矢量图

由图5可以看出,将设计工况下的一、二、三次风全部投入后,锅炉内部切圆比较明显且在切圆周围形成显著的旋流,加强了炉内扰动。图6中气流在整个炉膛内呈稳定的旋转上升趋势,但在最下面1层燃烧器的气流,由于受到冷灰斗的影响有向下的趋势。

5 结论

a.静态实际测得1号角与3号角轴线切于炉内D630 mm的切圆,2号角与4号角轴线切于炉内D615 mm的切圆,与设计假想切圆直径基本一致。

b.冷态条件下一、二、三次风速基本达到模化试验要求的风速。各层一次风速偏差最大分别为6.6%和5.1%,各层二次风速偏差最大分别为5.1%、8.8%和7.6%。

c.根据冷态试验结果对炉膛空气动力场进行数值模拟,经过对比分析在设计燃烧器喷口速度下,炉膛内能够实现稳定的切圆,但是由于受到一、二、三风的影响实际切圆要比设计值大些。

d.当燃烧器一、二、三次风全投时,通过模拟发现在炉膛内形成切圆的同时,其周围还会产生旋转气流且扰动效果明显,这样使煤粉在锅炉燃烧时更加充分,整体观察炉膛内流动时,发现气流呈稳定上升的趋势。

[1]俞 辉,王 潜,冷 杰.600 MW锅炉冷态空气动力场数值模拟研究[J].东北电力技术,2010,31(8):1-3.

[2]廖宏楷,王 力.电站锅炉试验[M].北京:中国电力出版社,2007.

[3]岑可法.锅炉燃烧试验研究方法及测量技术[M].北京:水利电力出版社,1987.

[4]谭厚章,余战英,徐通模,等.四墙切圆布置燃烧器炉内实际切圆大小的试验研究[J].热能动力工程,2004,19(2):157-159,166.

[5]路军锋,魏 来,高玉秋.660 MW超超临界四角切圆锅炉冷态空气动力场试验研究[J].东北电力技术,2010,31(1):33-36.

[6]伍 鹏,王秋颖.基于Simulation+CFD平台四角切圆燃烧锅炉冷态空气动力场的仿真研究[J].工业控制计算机,2014,27(12):92-94.

[7]范志鹏.260 t/h四角切圆锅炉炉内冷态流场的数值模拟研究[D].青岛:中国石油大学,2008.

[8]向寓华,张家元,张小辉.基于数值模拟的四角切圆燃烧锅炉冷态试验[J].热力发电,2012,41(12):14-19.

Study on Aerodynamic Field Characteristic in 220 t/h Boiler

WANG Yong1,LI Zhi1,WU Jing⁃xing2,YUAN De⁃quan2,WANG Wen⁃sheng2

(1.Shenyang Institute of Engineering,Shenyang,Liaoning 110136,China;2.Huadian Electric Power Research Institute Northeast Branch,Shenyang,Liaoning 110179,China)

The cold aerodynamic field test is done for a 220 t/h overhauled heating boiler which is as research object to confirm the fluid dynamic characteristics within boiler.The results show that the tangential diameter measured is close to the hypothetical values un⁃der the condition of static,the actual tangential diameter under the influence of different wind speed is bigger.The velocity field in boil⁃er can achieve reasonable distribution in the different wind speed adjustment under the dynamic.The condition of airflow distribution is simulated by using the finite element software ANSYS.The result of the simulation and the test are compared,the result is approxima⁃tion which provides theoretical reference for the boiler star up,hot combustion adjustment and boiler operation.

Tangential;Boiler;Cold state;Dynamic field;Numerical simulation

TK224

A

1004-7913(2016)07-0047-04

王 勇(1990—),男,硕士在读,研究方向为锅炉燃烧调整优化。

2016-01-08)