脱硫塔喷淋区防护设计及应用

2016-02-16梁磊

梁 磊

(江苏一环集团有限公司,江苏 宜兴 214206)

脱硫塔喷淋区防护设计及应用

梁 磊

(江苏一环集团有限公司,江苏 宜兴 214206)

火电厂普遍存在脱硫塔喷淋区塔壁及支撑梁被浆液冲刷、腐蚀穿孔的现象,分析塔壁及支撑梁被击穿的原因为高流速、高含固量浆液对金属基体及其防护层的长期冲刷。提出喷淋区塔壁采用玻璃鳞片防腐、玻璃钢加强或内贴玻璃钢板的防护形式;从设计角度考虑,喷嘴采用“倒八字形”或“下沉式”结构形式以及喷淋层采用吊梁的方式,能较好地避开喷嘴喷射出的高流速浆液的冲刷。通过工程实践证实了喷淋区塔壁防护形式及支撑梁避开喷嘴设计的可行性,为今后同类脱硫工程脱硫塔喷淋区的防护设计提供参考。

脱硫塔;喷淋区;塔壁;支撑梁;击穿

随着燃煤电厂石灰石(石灰)—石膏湿法烟气脱硫工程的迅速发展[1-7],人们对于脱硫装置的防护越来越重视。脱硫塔是脱硫系统的核心设备,喷淋区是脱硫塔内最薄弱的环节,长期承受高流速、高含固量浆液的冲刷以及烟气中的酸酐或气态酸溶解于水形成强酸的腐蚀[8],该区防护至关重要。近年来,由于设计上存在缺陷或认识上的不足等原因,喷淋区塔壁被击穿,出现腐蚀穿孔、漏浆、漏烟,支撑梁腐蚀、断裂导致喷淋层塌落的现象时有发生。遇此情况,只能解列脱硫系统,开塔进行检修,影响脱硫系统长期、高效、稳定运行,造成一定经济损失。脱硫塔喷淋区塔壁及支撑梁被浆液冲刷、腐蚀穿孔是电厂普遍存在的问题,成为火电机组安全运行的重要隐患。本文针对脱硫塔喷淋区塔壁及支撑梁被击穿,出现腐蚀、穿孔的问题,提出合理、有效的解决方案,并通过工程实践证实了方案的可行性,可为今后同类脱硫工程脱硫塔喷淋区的防护设计提供参考。

1 脱硫塔喷淋区

图1 喷淋区(阴影区域)

脱硫塔喷淋区通常是指上层喷淋层至下层喷淋层下方1.5 m处的区域(见图1阴影区域),主要包括脱硫塔壁板、喷淋层及其支撑梁。该区工况条件极为复杂,对金属基体及其防护材料冲刷、磨损及腐蚀较为严重(见图2)。140℃的高温烟气进入喷淋区,经喷淋降温至60℃左右,属于冷热物料交汇区,存在高、低温热应力引发的内衬材料轻度热应力破坏;SO2吸收过程中的新生态稀亚硫酸或其他气态酸或酸酐溶解于水形成的强酸引发的内衬层渗透腐蚀;高固体含量浆液压力喷射及自重落体引发的内衬材料冲刷重度减薄磨损。

图2 塔壁及支撑梁被击穿

2 塔壁被击穿分析

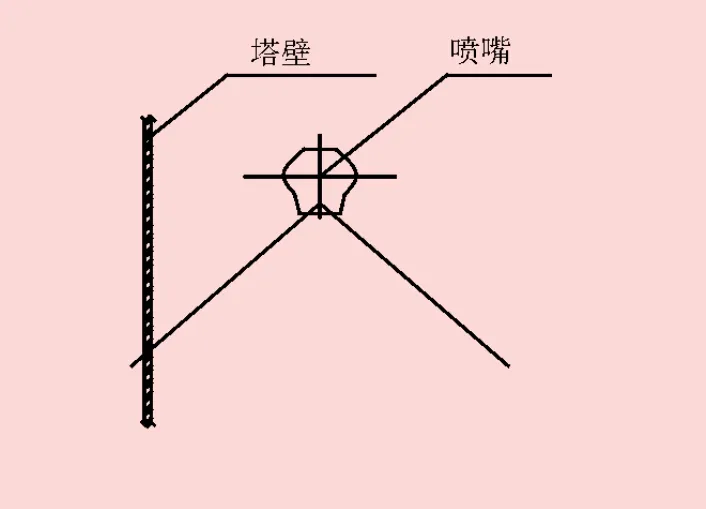

喷淋层外圈喷嘴喷出的浆液对脱硫塔喷淋区塔壁的冲刷较大,喷淋层设计时,外圈喷嘴较多采用圆环式布置,与塔壁之间留有一定的安全距离,可减轻喷嘴喷出的浆液对塔壁的冲刷。但一方面,随着环保排放标准的提高,对脱硫效率[9]有更高的要求,为提高喷淋覆盖率,减少塔内“边壁效应”,喷淋层设计时,缩短了外圈喷嘴与塔壁之间的安全距离;另一方面,若喷嘴内部通道不规则,如喷嘴内部堵塞或脱硫浆液中含有大粒径颗粒物时,导致喷嘴喷出的浆液为柱状或线状等非雾化浆液,喷出的浆液角度发生改变,很可能冲刷到塔壁上。塔壁较多采用2~3 mm厚的玻璃鳞片防腐,很难承受喷嘴喷出的高流速、高含固量浆液的长期冲刷,防腐层首先被破坏,进而击穿塔壁(见图3),出现腐蚀、穿孔、漏浆、漏烟现象。

图3 喷嘴冲刷塔壁

3 支撑梁被击穿分析

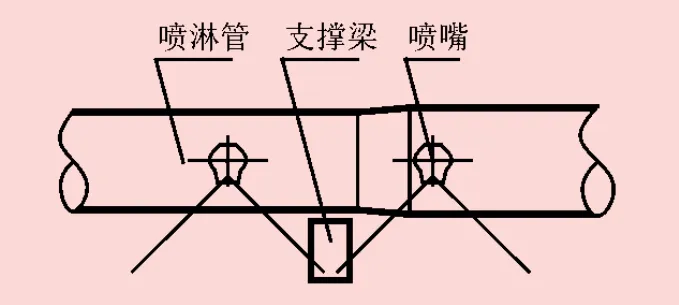

为固定喷淋层,减轻工作过程中引起的结构震颤,喷淋层底部设置支撑梁,通常设计为H型支架。为便于支撑梁外表面防腐施工,支撑梁较多选用矩形钢,Q235材质,防腐形式为2 mm厚玻璃鳞片,外包2层玻璃丝布补强。喷淋层喷淋浆液由喷淋主管分配到喷淋支管,管道为全玻璃钢材质,喷嘴固定在支管上,支撑梁位于喷淋层的下部,如图4所示。传统设计中,为达到较高脱硫效率,选用较大液气比,喷淋层喷嘴分布较密,与支撑梁之间的距离较近,且与支撑梁位置在竖直方向上没有错开。支撑梁长期受到喷嘴喷出的高流速、高含固量浆液的冲刷,首先破坏外部防腐层,进而击穿内部金属基体。出现腐蚀、穿孔,甚至是断裂,造成喷淋层塌落的现象。

图4 喷嘴冲刷支撑梁

4 解决方案

喷淋层喷嘴一般选用涡流空心锥,SiC材质,喷出的浆液为发散式伞状结构,塔壁及支撑梁被击穿部位一般呈弧状结构,据此可判断塔壁或支撑梁因喷嘴浆液冲刷所致。塔壁或支撑梁被击穿时,部分电厂采取修补的方式进行处理,即在被击穿部位采用同等厚度的钢板进行修补,如图5所示。修补后的金属基体表面重新做防腐处理,该种处理方案治标不治本,短期内,修补部位仍会被击穿。

图5 支撑梁修补

为根本性解决塔壁及支撑梁被击穿的问题,需从以下2方面考虑:一是采用耐冲刷、耐腐蚀的防护材料,加强金属基体表面防护;二是从设计角度考虑,使金属基体尽量减轻或是避开喷嘴喷出的高流速、高含固量浆液的长期冲刷。

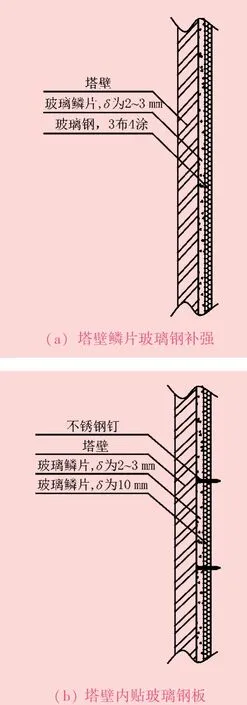

4.1 塔壁防护

由于玻璃钢具有较强的耐冲刷、耐腐蚀等优点,脱硫塔喷淋区塔壁可采用玻璃鳞片防腐,玻璃钢补强,如图6(a)所示。玻璃鳞片选用乙烯基酯树脂鳞片[10],具有较强的抗水蒸气渗透能力,厚度为2~3 mm。玻璃鳞片外部玻璃钢补强,3布4涂,采用乙烯基酯树脂为主胶液,加入一定比例的硬质超细SiC粉末,提高衬层抗热应力及耐冲刷、耐磨损能力。

塔壁防腐还可以采用内贴玻璃钢板的防腐形式,如图6(b)所示。脱硫塔施工完毕后,在喷淋区塔壁内侧焊接不锈钢钉,横向间距为100 mm,纵向间距为250 mm。钢钉焊接完毕后,金属基体进行喷砂除锈,除锈等级不低于Sa2.5,金属基体表面粗糙度达到40~100 μm。除锈完毕后,塔壁首先涂刷一层树脂作为底涂,固化后涂刷两道树脂鳞片胶泥,实干后再涂刷一道树脂,在玻璃钢板上面与不锈钢钉[11]对应的位置开孔,将玻璃钢板固定在塔壁,压实,并将不锈钢钉超出部分弯至不锈钢板表面。玻璃钢板规格为1 000 mm×200 mm×10 mm,从下到上沿着塔壁逐层施工,玻璃钢板之间的接缝及与不锈钢钉之间的接缝用玻璃鳞片胶泥填实后抹平。对于小型玻璃钢塔(直径小于5 m),也可采用内贴玻璃钢弧板进行施工。

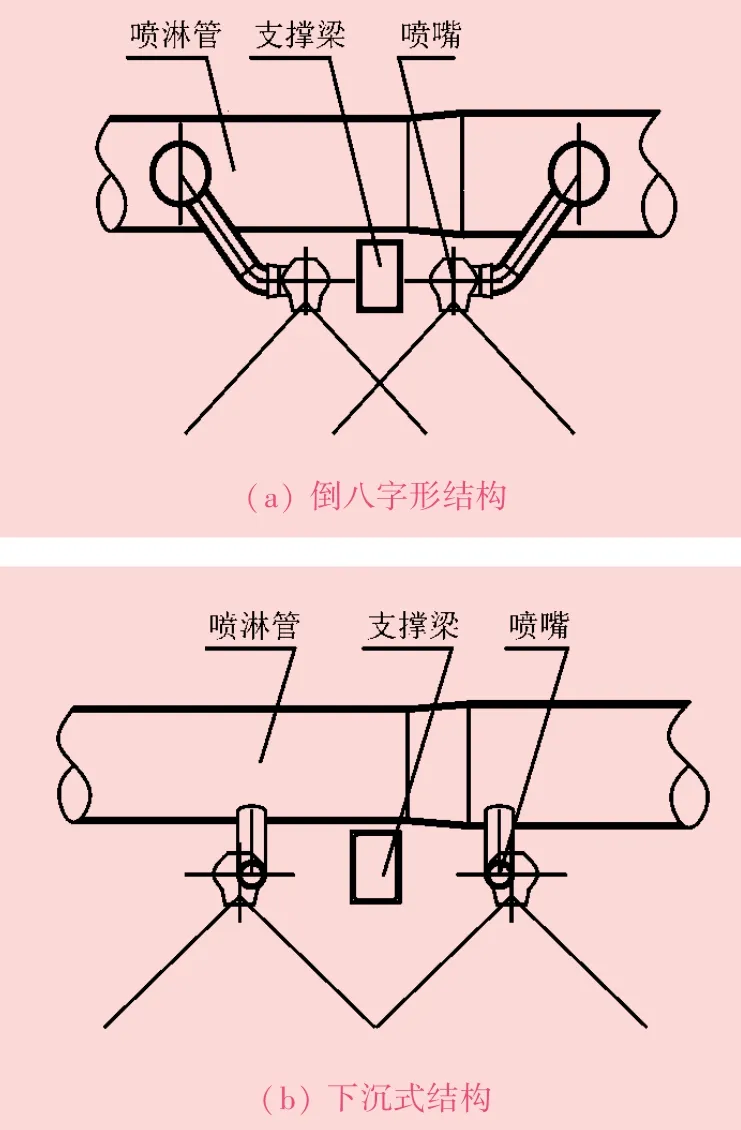

4.2 支撑梁避开喷嘴设计

喷淋层支撑梁被击穿的主要原因为喷嘴与支撑梁之间的距离太短,喷嘴喷出的浆液直接冲刷到支撑梁上,支撑梁即使采用玻璃鳞片防腐,玻璃钢补强,也很难承受喷嘴喷出的高流速、高含固量浆液的长期冲刷。为防止支撑梁被击穿,喷嘴喷出的浆液若能避开支撑梁,便可达到较好的防护效果,如图7所示。

如图7所示,喷嘴采用“倒八字形”(如图7(a))或“下沉式”(如图7(b))2种结构设计支撑梁均能较好地避开喷嘴喷出浆液的冲刷。该种设计通常要求与喷嘴连接的玻璃钢支管具有较好的机械强度,否则容易造成工作状态下的喷嘴发生结构震颤,进而引起管道疲劳断裂,喷嘴脱落。

图6 塔壁防护设计

图7 喷嘴避开支撑梁设计

4.3 吊梁设计

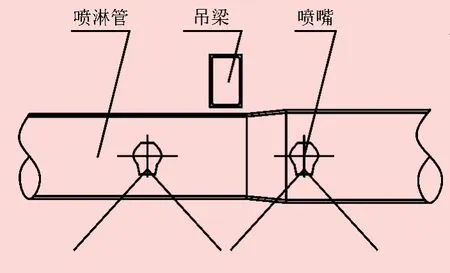

对于小型脱硫塔,与喷嘴连接的玻璃钢支管一般较细,不宜采用“倒八字形”或“下沉式”结构形式。但小型脱硫塔喷淋层较轻,可采用吊梁进行喷淋层固定,如图8所示。吊梁采用矩形钢焊接,位于喷淋层管道上方,与喷淋管道采用玻璃丝布缠绕固定,较好地避开了喷嘴喷出浆液的冲刷。

图8 吊梁结构示意图

5 运行效果

河北邢台某热电厂脱硫塔直径为4.2 m,喷淋层塔壁采用2~3 mm厚的玻璃鳞片防腐,并用玻璃钢补强,3布4涂的防腐形式;喷淋层支撑梁采用吊梁的方式,系统运行1年,未发现塔壁或支撑梁腐蚀、穿孔的现象。新疆吐鲁番某火电厂2×300 MW机组烟气脱硫工程,脱硫塔直径13.5 m,喷淋区塔壁采用内贴玻璃钢的防腐形式,喷淋层喷嘴采用“倒八字形”和“下沉式”结构相结合的形式,系统运行15个月,未发现塔壁或支撑梁腐蚀、穿孔的现象。

6 结论

a.喷淋区塔壁及支撑梁出现被击穿的现象,采用同等厚度的钢板修补被击穿部位,重新防腐的处理方式,问题得不到根本性解决,修补区很快再次被击穿。

b.脱硫塔喷淋区塔壁玻璃鳞片防腐,玻璃钢补强及塔壁内贴玻璃钢2种防腐形式,均具有较好的使用效果。

c.大型脱硫塔喷嘴采用“倒八字形”或“下沉式”结构,小型脱硫塔采用吊梁结构,支撑梁均能较好地避开喷嘴喷出的高流速、高含固量浆液的冲刷,具有较好的应用价值。

[1]吕宏俊.电石渣—石膏湿法脱硫技术的应用分析[J].电站系统工程,2011,27(1):41-42.

[2]梁 磊.火电厂脱硫系统石膏脱水困难案例分析及对策[J].中国电力,2013,46(1):99-102.

[3]闯喜宏,许雪松.电石渣脱硫运行存在问题的探讨[J].电力科技与环保,2012,28(2):42-44.

[4]梁 磊,马洪玉,丁 华.石灰—石膏法烟气脱硫系统塔内浆液pH值及密度测量改进[J].中国电力,2012,45(9):80-84.

[5]禾志强,韩秀峰,祁利明.电石渣—石膏法烟气脱硫技术[J].电站系统工程,2010,26(5):65-66.

[6]黄丽娜,翟尚鹏,陈茂兵.氨法脱硫中亚硫酸铵氧化技术的研究进展[J].华北电力技术,2012,42(12):25-28.

[7]梁 磊.单塔结晶氨法脱硫工艺研究及设计分析[J].东北电力技术,2013,34(10):31-35.

[8]侯 佳,李宜娟.石灰石—石膏湿法脱硫装置常见故障分析及处理[J].东北电力技术,2011,32(10):29-31.

[9]王 岩,孙 伟,许 鹏.火电厂石灰石—石膏湿法脱硫特点及效率的影响因素[J].东北电力技术,2011,32(8):48-52.

[10]梁 磊.乙烯基酯树脂鳞片材料在火电厂氨法烟气脱硫系统中的应用[J].腐蚀与防护,2012,33(2):167-170.

[11]梁 磊.脱硫塔内衬花岗岩防腐应用研究[J].石油化工腐蚀与防护,2013,30(6):28-32.

Protection Design and Application for Desulfurization Tower Spray Zone

LIANG Lei

(Jiangsu Yihuan Group Co.,Ltd.,Yixing,Jiangsu 214206,China)

Slurry erosion and corrosion perforation are an universal phenomenon in coal⁃fired power plant widespread desulfurization tower spray tower wall and support beam.The cause of tower wall and support beam breakdown is analyzed,protective form of glass flake anticorrosion,FRP strengthening or sticking a glass plate is proposed.Nozzle structore of“eight”or“falling”and spray layer with haning beam can avoid high velocity of slurry nozzle jet flushing.Design feasibility is confirmed through enginerring practice,the results offer a reference for similar protection design of desulfurization tower spray zone.

Desulfurization tower;Spray area;Tower wall;Support beams;Breakdown

X701.3

A

1004-7913(2016)08-0038-04

梁 磊(1984—),男,硕士,工程师,主要从事烟气脱硫、脱硝工程的设计、研发、施工及调试工作。

2016-05-21)