液化气球罐泄露隐患控制方案研究与实施

2016-02-14张西亮劳景水李雪梅

张西亮,劳景水,李雪梅

(湛江南海西部石油勘察设计有限公司, 广东 湛江 524057)

液化气球罐泄露隐患控制方案研究与实施

张西亮,劳景水,李雪梅

(湛江南海西部石油勘察设计有限公司, 广东 湛江 524057)

液化石油气作为甲A类火灾危险性物质,极具挥发性、易燃易爆,液化气球罐由于超温、超压、液位失控、垫片损伤、材料破坏等原因造成的泄露,极易造成恶性重大事故。针对涠洲终端厂两台2 000 m3液化气球罐存在的安全风险,提出升级球罐安全附件、采用金属管刚性连接、及注水堵漏等措施,从根本上解决液化气球罐泄露问题。并结合涠洲终端厂实际情况,从管线、设备、流程方面研究分析,制定了合理的改造设计方案。

涠洲终端;液化气球罐;泄露;注水设计

涠洲终端液化气储运系统由两个2 000 m3液化气球罐、两台装船泵、一台灌瓶泵及码头计量系统组成(见图1)。液化气球罐储存轻烃处理系统回收的液化石油气,达到一定限额后由液化气装船泵输送到2 000 t级码头,通过输油臂装船;也可通过灌瓶泵在灌瓶间灌瓶,供岛上军民及公寓楼用气。

涠洲终端厂于1998年8月8日建成投产,至今已运行18 a,而涉及液化气设计标准规范早已更新多次。加之近几年国内外液化气泄露事故频发,应中海油湛江分公司《关于深入开展危险化学品和易燃易爆物品安全专项检查与整治的通知》要求,对终端厂液化气系统进行安全专项检查和整治工作,以确保安全生产。本文针对涠洲终端液化气球罐存在的泄露隐患,提出有效的控制措施和方案设计。

1 涠洲终端液化气球罐泄露隐患

《石油化工企业设计防火规范》(GB50160-2008)、《石油天然气工程设计防火规范》(GB50183-2015)等最新规范相比旧版本,在涉及液化烃生产设施、安全附件方面均有不同程度的修改或补充,整体要求也更加严格。依据更新的规范内容,并结合近年来液化气安全事故案例分析,对终端厂液化气储运系统现场调研,排查其存在的泄露隐患[1]。

图1 涠洲终端液化气球罐Fig.1 LPG spherical tank in Weizhou Terminal

1.1 球罐附属设施安全等级低

终端液化气球罐安全附件总体满足最新规范要求,但配置较低存在安全隐患:

(1)球罐设置有 2个安全阀,但安全阀与球罐之间未安装全通径球阀(并铅封或锁定),而是采用闸阀隔离,闸阀密封性能远低于球阀,并且严重影响球罐的安全泄放能力。

(2)工艺管线设置的安全阀均无隔离阀,无法检修或校验。

(3)液化气装船泵出口管线、回流管线均未设置调节阀,而是通过球阀调节流量,长时间极易造成阀门损坏或泄露。

1.2 球罐底部管线设置金属软管连接

涠洲终端液化气球罐底部进/出液、气相平衡管线均采用柔性连接,即金属软管连接(见图2),以防止储罐与管道之间产生的不均匀沉降引起破坏。在《石油化工企业设计防火规范》中第6.2.25条也明确规定:“储罐的进出口管道应采用柔性连接”。金属软管具有良好的伸缩性、柔软性,用来补偿储罐的地基下沉、管线的热胀冷缩和施工时的安装偏差。但金属软管使用寿命短,内部易磨损腐蚀,耐压能力低,为整个系统最薄弱环节,极易发生泄露事故。另外,由于选型或安装不当,也极易造成金属软管早期失效,酿成重大人身或设备事故。

图2 涠洲终端液化气球罐金属软管连接Fig.2 Flexible metal hose connection of LPG spherical tank in Weizhou Terminal

1.3 缺少有效的事故应急措施

涠洲终端液化气球罐进/出液、气相平衡管线均设置有紧急切断阀,能在事故状态下迅速关闭液化石油气管道阀门,避免液化气大量外泄。但《石油化工企业设计防火规范》中第6.3.16条规定:“全压力式储罐应采取防止液化烃泄露的注水措施”。当罐底发生泄漏时,开启注水泵向罐底注入一定量的水,利用液态液化气比水轻且与水不相容的特点,注入高压水沉积在底部形成水垫层,起水封作用,替代液化气泄露。

近年来国内外发生的液化气安全事故,大多是由于泄漏造成的,发生泄露的部位多为罐底的进出口、回流、排污的第一道法兰,例如1998年3月5日,陕西省西安市煤气公司11号液化气球罐底部第一道排污阀法兰密封垫片失效,发生泄露燃爆事故,造成13人死亡,多台储罐烧毁的恶性事故。涠洲终端液化气球罐仅设置有紧急切断阀而未设置注水工艺,当球罐根部第一道法兰发生泄露事故时,根本无法防止事故扩大,也无法进行现场抢险救援工作[2,3]。

2 涠洲终端液化气球罐安全措施整改

2.1 提高球罐附属设施安全等级

根据上述涠洲终端球罐安全附件配置较低的情况,对其改造如下:

(1)球罐 2个安全阀与球罐之间安装全通径球阀(并铅封或锁定),替代现有的闸阀隔离。

(2)工艺管线上设置的安全阀均增加全通径球阀(并铅封或锁定)作为隔离阀,以方便检修或校验。

(3)液化气装船泵出口管线、回流管线设置流量调节阀,替代球阀进行流量调节,以减少阀门损坏或泄露。

2.2 金属管刚性连接替代金属软管连接设计

根据近几年地质勘查报告《涠洲岛终端处理厂储罐等基础详勘调查工程地质报告》分析及罐基础沉降监测,液化气球罐区地基趋于稳定,两台液化气球罐基础未发生不均匀沉降。为避免因金属软管寿命短、耐压低、易磨损腐蚀等原因造成泄漏事故,考虑用金属碳钢管替代金属软管连接,并通过管线的合理布置,保证管道有必要的柔性满足球罐地基沉降及抗震的要求。利用管道应力计算软件CAESAR-II(USA)对涠洲终端液化气球罐的16寸出液、8寸进液、6寸气相平衡管线进行应力分析。

利用CAESAR-II软件,建立管道模型,其中6寸气相平衡管线建立模型见图3。

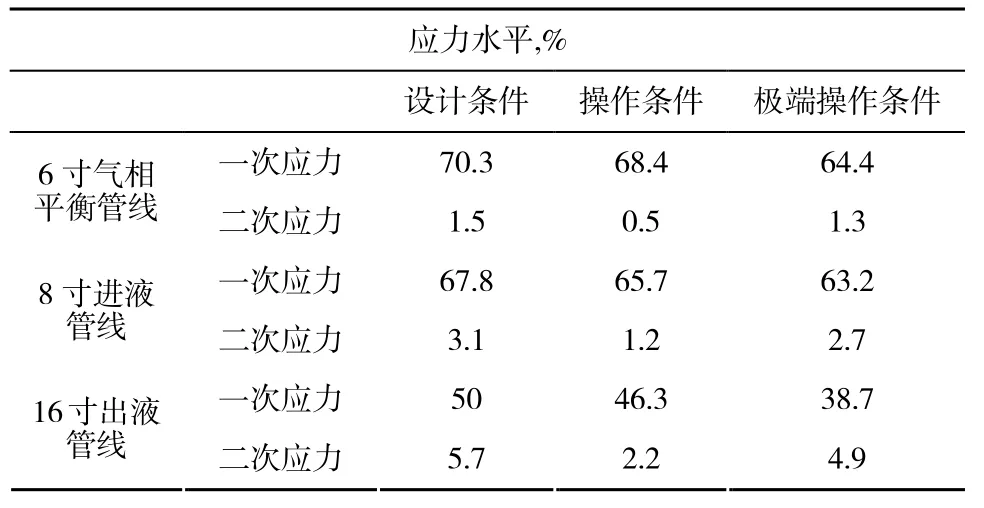

考虑在设计条件、操作条件、极端操作条件下,校核管道系统的一次应力和二次应力。要求由于重力和压力引起的正应力、剪应力(一次应力)及由于管道热胀冷缩及端点附加位移受约束而产生的应力(二次应力)均不超过许用应力[4]。液化气球罐16寸出液、8寸进液、6寸气相平衡管线具体应力计算结果见表1。

图3 6寸管道模型图Fig.3 Diagrammatic sketch of the modelling of 6" piping

表1 管道一次、二次应力分析结果Table 1 Analysis result of the primary stress,secondary stress

由上表可知,在各工况下的管道系统一次应力和二次应力水平都不高,应力百分比均未超出100%,故利用金属碳钢管替代金属软管连接后(见图 4,施工后),进/出液、气相平衡管线有足够的柔性可防止管线因热胀冷缩、附加位移及其它载荷造成应力问题。

图4 金属软管更换为金属碳钢管Fig.4 Modification of replacing flexible metal hose connection by rigid connection

2.3 液化气球罐注水工艺设计

目前,液化气球罐注水工艺,大都利用液化气装船泵或利用消防水直接注水,这两种方式的注水水源均为消防水。为不影响火灾事故下,终端厂生产区域(油罐区、液化气罐区、工艺装置区)、码头区域的消防冷却水/泡沫灭火系统消防水需求,考虑液化气球罐注水水源单独从淡水罐(非饮用水)引出。

液化气球罐发生泄漏时,存在冻伤、中毒的危险性,抢险人员无法直接进入罐区防火堤内,因此要求注水设备及其操作阀门均要远离液化气球罐区。结合涠洲终端厂区实际情况,在远离液化气球罐区大约80 m的淡水罐区设置一台注水泵,通过注水管线为球罐注水,具体设计如下:

2.3.1 注水泵参数确定

终端厂两台液化气球罐设计压力为 1.77 MPa(G),安全阀设定压力1.68 MPa(G),操作压力为1.25 MPa(G)。为保证球罐应急注水能顺利及时注入,注水泵出口压力应高于球罐最大操作压力,出水量应在最短时间内形成水封并覆盖球罐底部及管线。注水泵出口压力选取1.6 MPa(G),注水流量选取80 m3/h。

2.3.2 工艺流程设计

在远离液化气球罐约80 m的淡水罐区域增设一台注水泵,注水泵6寸进口管线从淡水罐8寸出口管线上接出,淡水通过注水泵增压至1.6 MPa(G)后,经4寸出口管线输往液化气球罐区。为减少球罐泄露的机率,避免在罐底部新增开口,将注水管线接入罐底的液化气8寸进液管线上,具体布置及流程如图5所示。

图5 液化气球罐注水工艺流程示意图Fig.4 Diagrammatic sketch of the water injection of LPG spherical tank

为防止球罐内液化气倒流回淡水罐污染水源,注水泵出口管线采取半固定连接方式[5],即在注水管线靠近泵的一端用快速接头联结,在泄露事故下,通过金属软管将快速接头直接与注水泵出口管线对接。另外,在注水泵出口管线上设置倒流防止器(见图6),替代传统的止回阀,彻底防止管线内液化气回流,保证水源安全。

3 结 论

通过排查涠洲终端液化气球罐存在的泄露隐患,采取提高球罐安全附件等级、取消金属软管柔性连接、增加注水堵漏等一系列改造措施,满足了更新后的规范要求,并从根本上解决了液化气球罐泄露问题,保障了涠洲终端厂安全生产。以上整改措施作为液化气球罐生产中的重要安全对策,特点如下:

Research and Application of Control Measures for LPG Spherical Tank Leakage

ZHANG Xi-liang,LAO Jing-shui,LI Xue-mei

(NHWOC Zhanjiang Survey and Design Co.,Ltd., Guangdong Zhanjiang 524057,China)

Liquefied petroleum gas(LPG) as a Class A fire hazard substance is volatile, flammable and explosive. Major LPG spherical tank leakage accidents are always caused by over temperature, over pressure, level failure and gasket damage. In this paper, aiming at the existing risks of two 2 000 m3LPG spherical tanks in Weizhou terminal, some measures were put forward, such as upgrading tank safety accessories, using rigid connection with metal pipe and water injection. According to the actual condition of Weizhou terminal, the modification solution was designed by studying the pipeline, equipment and process.

Weizhou terminal; LPG spherical tank; leakage; water injection design

TE 972

A

1671-0460(2016)12-2828-04

2016-11-28

张西亮,男,广东省湛江市人,工程师,2007年毕业于中国石油大学(华东)油气储运工程专业,研究方向:从事海上油气田开发工程设计工作。E-mail:zhangxl21@cnooc.com.cn。