裂解炉线性套管式换热器内管失效的原因分析及在线处理的方法

2016-02-14卢正雄李元明

卢正雄, 李元明, 张 晓

(中国石油抚顺石化公司烯烃厂,辽宁 抚顺 113004)

裂解炉线性套管式换热器内管失效的原因分析及在线处理的方法

卢正雄, 李元明, 张 晓

(中国石油抚顺石化公司烯烃厂,辽宁 抚顺 113004)

裂解炉废热锅炉作为乙烯装置的核心设备被广泛关注。对废热锅炉线性套管式换热器内管失效和材质损伤进行分析,查找出影响因素,提出建议,并对在线处理作出描述。

废热锅炉;线性套管式换热器;材质失效;氧腐蚀

线性套管式废热锅炉因其低阻力降,高产汽率,长使用周期的优点被多数乙烯装置使用。某乙烯装置共有8台裂解炉,其中7台液态原料裂解炉采用USC-176U型超选择性炉,1台气态原料裂解炉采用 USC-12M型炉。单台液态原料裂解炉共有4组进料,8组废热锅炉,每组废热锅炉有11个线性套管式换热器(SLE),下称 SLE,重油炉为辐射段炉管2合1进入一根SLE,轻油炉为辐射段炉管1对 1进入 SLE的形式。根据废热锅炉为套管形式的设计,裂解气走内管,锅炉给水走外管,其作用是锅炉给水和裂解气顺流换热,给裂解气降温,终止裂解二次反应[1],同时锅炉给水回收裂解气高温热量,副产温度为525 ℃,压力为12.5 MPa的超高压蒸汽。自装置开工以来,废热锅炉按六次常规清焦加一次水力清焦的操作模式运行,出入口温差符合工艺要求,产汽量满足设计要求。

近期对重油炉检查时,发现其中一台炉第一组(1、2、3、4根)炉管整体透亮,用光学测温仪检测发亮炉管表面温度最高达到1 090 ℃,基本接近炉管材质的耐温极限[2]。同时对废热锅炉裂解气侧进气管口检查时发现,第一组废热锅炉(1、2)根 SLE进气管口处呈黑色,不同于其它废热锅炉的砖红色。在对比废热锅炉产汽量趋势时发现,SS产量明显下降 2 t/h左右。通过上述发现,推测炉管有可能发生堵塞情况。

1 炉管和SLE堵塞情况的判断

1.1 对炉管不同部位进行测温和对比

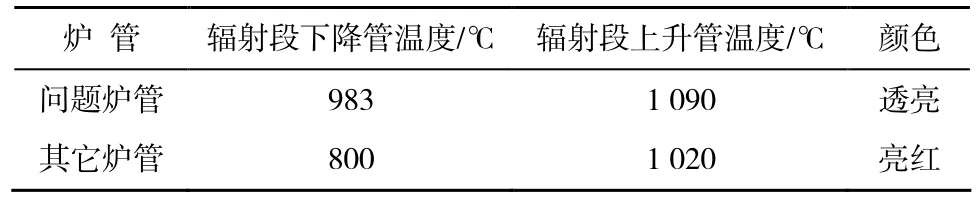

根据炉管表现出来的现象,工艺上采取对问题炉管和其它炉管进行不同部位的监测,并对监测数据进行分析比较,监测数据见表1。

表1 炉管测温对比情况Table 1 Furnace tube temperature contrast

由表 1可看出,问题炉管不同部位的温度均高于其它炉管,说明炉管内无介质流通或取热效果较差。

1.2 对废热锅炉进行测温和对比

利用光学测温仪对第一组废热锅炉不同 SLE裂解气侧进气管口测温,测温点为辐射段出口至进料管口之前(进料管口的温度还要比测温点低约150 ℃),测温情况详见数据表2。

表2 SLE测温对比情况Table 2 SLE temperature contrast

由表 2可看出,问题 SLE进气管口温度明显低于其它SLE,说明高温裂解气没有进入SLE。

1.3 排查各组炉管文丘里压差

通过对第一组进料各文丘里压差的检查,发现其它炉管文丘里前后绝对压力差值均小于0.9 MPa,而问题炉管的文丘里前后绝对压力差值大于0.9 MPa,达到USC型炉清焦标志[3]。

根据上述分析结果,确定该炉第一组(1、2、3、4根)炉管堵塞严重,所对应的 SLE堵塞严重。工艺上采取对该炉作烧焦停炉处理,同时对炉管和SLE堵塞情况展开处理。

2 炉管和SLE的清焦处理

2.1 堵塞炉管的处理和检查

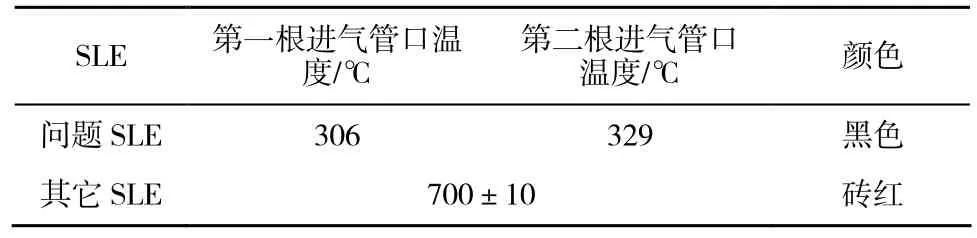

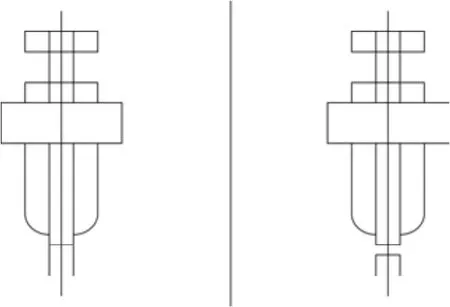

由于炉管在辐射段呈 U型排布,设备人员采取在文丘里下部、U型弯两侧、SLE下部管口对炉管进行切割,采用内窥镜对炉管切割部位进行分段检查堵塞情况,炉管在辐射段分布形式见图1。

图1 辐射段炉管结构示意图Fig.1 Furnace tube radiation section structure diagram

分段检查炉管堵塞情况见图2。由图2可以看出,炉管堵塞较严重,焦粉几乎堵满辐射段炉管下部U形弯处。

根据内窥镜的检查情况确定结焦部位,同时对结焦部位进行高压水力清焦,保证整根炉管内的焦粉和挂壁焦层完全清理干净,具备生产使用的要求。

图2 炉管堵塞情况Fig.2 Furnace tube plugging

2.2 SLE的清焦和检查

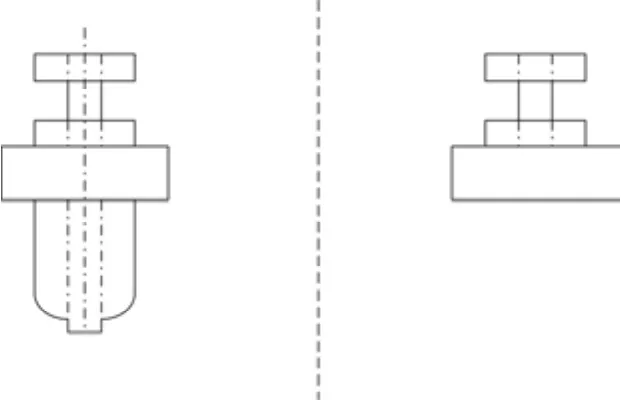

根据重油炉SLE结构设计,每根SLE内管都设计有水力清焦口,设备人员采取由水力清焦口对SLE内管进行清理。清焦结束后,采用内窥镜对SLE内管(裂解气侧)进行检查,检查发现 SLE内管出现严重变形,下部出现明显凹陷,变形情况见图3。

图3 SLE内管变形情况Fig.3 SLE tube deformation condition

由图 3看出,凹陷位置发生在 SLE的锅炉给水方箱(涡流室)管口位置,堵塞了内管约1/2的流道。

通过对 SLE内管的检查,炉管堵塞的原因基本明确:裂解气流道的部分堵塞造成裂解气流通受阻,裂解反应的停留时间延长,裂解反应的二次反应加剧,炉管的结焦速率上升,大量结焦物最终导致炉管和 SLE的堵塞。同时,SLE内管金属材料严重变形,内管金属材质的局部应力和强度已无法满足生产要求,必须对变形部位进行处理。

3 SLE凹陷内管的在线处理方法

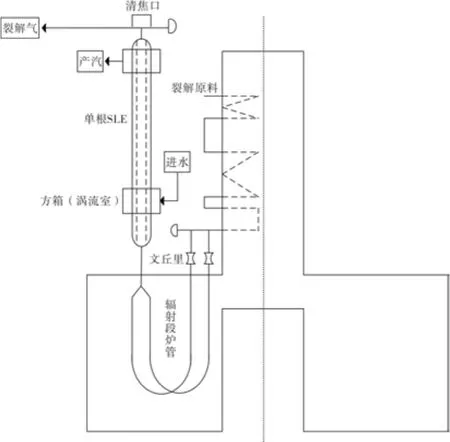

3.1 SLE的拆检

a、首先将方箱上方的套管换热器外管以工字形切开,形成两个半圆状态取下,并进行位置的标记见图示:

b、将进气管嘴下方与炉管连接的地方断口见图示:

c、将方箱和进料管嘴切割见图示:

d、将方箱上方套管换热器外管切除而露出的内管部分同样切除一段见图示:

e、将内管和方箱内相连部位切割,取出失效内管见图示:

3.2 方箱的检查修复

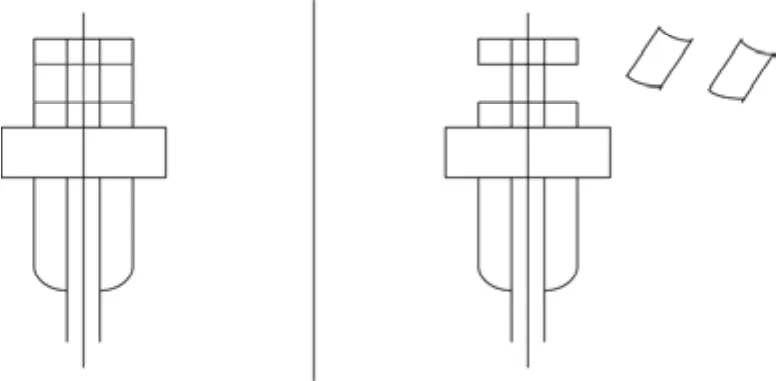

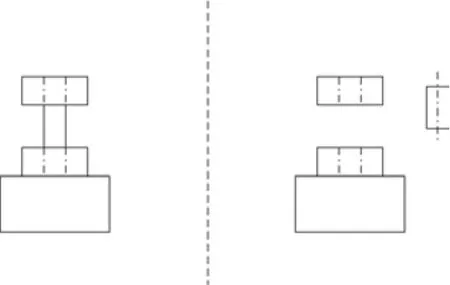

检查:在对取下的方箱进行检查时,沿切口垂直观察,发现在方箱内,内管和外管之间存在大量黑灰色固体片状垢物,堵塞在高压锅炉给水入口处。为查清原因,对堵塞垢物进行了取样分析。堵塞情况见图4。

图4 垢物堵塞情况Fig.4 Dirty jams condition

由图 4可以看出,大量呈片状的垢物堆积在方箱(涡流室)底部,基本堵塞高压锅炉给水的进水管口。

修复:考虑到垢物所在的位置空间狭小,不易清理干净,为保证 SLE的顺利修复,设备人员采取了用高压水力清污的方式清理垢物部位,并对清理干净的方箱进行修复。

a、用符合材质要求(16Mo3)的新加工内管与方箱内管进行焊接,将焊接件进行处理,使焊口达到可以使用的标准。

b、将修复好的方箱进行复位,逐步焊接 SLE内管和锅炉给水进水口。

c、将裂解气进气管嘴和方箱组件底部进行焊接。

d、在整个焊接过程中要严格按照焊接精度和规定的焊丝进行焊接,同时要进行着色和探伤[4]检测。

4 SLE内管失效的原因分析

4.1 金属材质分析

利用直读光谱仪[5]对失效内管的材质进行确认,分析结果见表3所示。

表3 材质分析结果Table 3 The material analysis results

由表 3可以看出金属材质的化学成分符合EN10028对16Mo3的规定,材质合格。

4.2 垢物分析

对送检的固态垢物经过干燥、研磨后,进行 X射线衍射分析,分析结果见图5。

图5 X射线衍射分析谱图Fig.5 X-ray diffraction analysis spectra

通过对比标准谱图,确定送检的样品主要成分为 Fe2O3,没有检测出 Na、S、Cl等元素的化合物。因为介质是锅炉给水,Fe2O3主要是高温氧化腐蚀的产物。

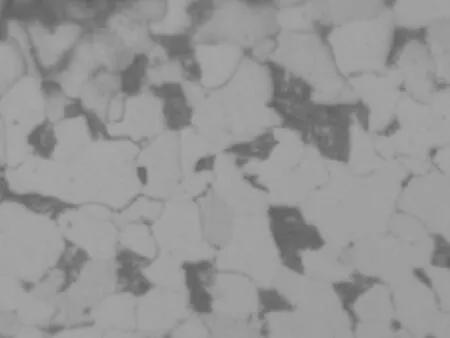

4.3 凹陷部位的金相检验[6]

对送检的失效材质进行金相分析,分别取未失效部位和失效部位的横截面进行比对,比对图见图6、图7。

图6 未失效部位的金相图(200×)Fig.6 Metallographic picture of no failure positions

图7 失效部位的金相图(200×)Fig.7 Metallographic picture of failure parts

由上两图可以看出,失效部位金相组织中珠光体的球化现象严重,且有石墨化的迹象。

废热锅炉换热管所用材质的正常金相组织为铁素体+珠光体的形态,渗碳体组织分布在铁素体中,在相同的时间条件下,同种材质珠光体球化程度主要由温度决定,温度越高,则球化程度越严重。从金相分析结果看,废热锅炉换热管未凹陷处出现了轻微的珠光体球化,说明该处出现了超温现象,但超温并不严重。凹陷处的金相组织中珠光体已完全球化并出现石墨化,说明该部位超温严重。

4.4 内管失效原因分析

换热管外管的介质是高压锅炉给水,根据热虹吸现象水从下方进入换热器内,在换热器内发生相变转化为蒸汽。由于碳钢和低合金钢材料在高温蒸汽环境中出现氧化腐蚀的现象是不可避免的,所以随着换热器的长时间使用,会产生一定的腐蚀物。当锅炉给水指标控制的合格时,少量的腐蚀物会被蒸汽带走进入汽包,随排污排出系统,当锅炉给水指标控制的不合格时,特别是溶解氧超标时,高温氧腐蚀加剧,腐蚀物呈片状结构并脱落,不易被带出换热器,最终会积累在换热器底部方箱内,使锅炉水不能够很好的分布在换热器内,严重时会堵塞进水口,造成热虹吸现象中断。长时间和高温裂解气换热,水的不均匀分布造成部分金属管换热不好,产生局部过热,壁厚减薄,由此引起管的局部强度和刚度下降。外管介质是高压锅炉水,内管介质是低压的裂解气,大压差造成金属管外压失稳,向内管鼓包,甚至破裂损坏。

5 结论及建议

废热锅炉线性套管式换热器内管局部失效属于高温氧化腐蚀,腐蚀物阻碍锅炉水局部正常换热,局部超温,外压失稳的表现。建议:(1)优化裂解炉的平稳操作,避免炉子出口温度超高。(2)加强锅炉水控制指标监控,出现超标现象及时分析处理,防止长时间指标不合格。(3)炉子升降温时,对废热锅炉水侧低点排污,防止有害物质的积累。(4)对停用炉SLE的方箱定期进行检查和清理,条件允许时,增加单组 SLE方箱的快速排污阀门。

[1] 陈滨. 乙烯工学[M]. 北京: 化学工业出版社, 2004: 225-226.

[2] 车俊铁. 管加热式炉常用高温炉管性能对比分析[J]. 工业炉,2002(3): 11-14.

[3] 陈滨. 乙烯工学[M]. 北京: 化学工业出版社, 2004: 318-320.

[4] 曲文海. 压力容器与化工设备实用手册[M]. 北京:化学工业出版社, 2000.

[5] 胡建国. 直读光谱仪稳定性研究[J]. 江西冶金,2004(1): 38-39.

[6] 任颂赞. 金相分析原理及技术[M]. 上海: 上海科学技术文献出版社, 2013:364.

Reason Analysis and Online Processing Method of Inner Tube Failure in Cracking Furnace Linear Double-tube Heat Exchangers

LU Zheng-xiong, LI Yuan-ming, ZHANG Xiao

(PetroChina Fushun Petrochemical Company Olefin Plant, Liaoning Fushun 113004,China)

Cracking furnace waste heat boiler as the core equipment of ethylene plant is widely concerned. In this paper, tube failure and material damage of linear double-tube heat exchanger of waste heat boiler were analyzed, the influencing factors were found out, the proposal, and online processing method was put forward.

waste heat boiler; linear double-tube heat exchanger; material failure; oxygen corrosion

TQ 052

A

1671-0460(2016)12-2824-04

2016-10-08

卢正雄(1963-),男,辽宁省抚顺市人,高级工程师,1988年毕业于沈阳化工学院高分子专业,多年从事石油炼化装置的生产技术工作。E-mail:fs-lzz@petrochina.com.cn。