四川气田板东某井球状固体泡排试验效果分析

2016-02-13刘红兵吴付洋孟海龙

倪 攀,王 茜,刘红兵,孟 琦,吴付洋,孟海龙

(1.天津石油职业技术学院,天津301607; 2.中国石油西南油气田分公司重庆气矿,重庆400021; 3.中国石油长庆油田分公司第三采气厂,内蒙古鄂尔多斯017300)

四川气田板东某井球状固体泡排试验效果分析

倪 攀1,王 茜2,刘红兵1,孟 琦1,吴付洋3,孟海龙3

(1.天津石油职业技术学院,天津301607; 2.中国石油西南油气田分公司重庆气矿,重庆400021; 3.中国石油长庆油田分公司第三采气厂,内蒙古鄂尔多斯017300)

四川气田随着生产时间延长,地层能量不断递减,产水气井逐年增多,严重影响气田产能发挥,而泡沫排水(泡排)采气技术可在一定程度上解决气井出水问题。以板东某井为例,针对其出水严重,导致无法自主携液生产的问题,进行了固体泡排试验,并对增产效果进行分析。结果显示,UT-9油气田用泡沫排水剂与井下水样有较好的配伍性,发泡、携液能力好,使用质量分数为井底积液的0.1%~0.3%。球状固体泡排效果优于棒状固体泡排和车注泡排。实施球状固体泡排试验后,该井日产气量变化不大,但是生产周期明显延长,关井复压周期及负压时间均得到缩短,产水量逐渐稳定连续,且有望使间歇生产井实现连续生产,说明球状固体泡排起到了增产及携液效果。球状固体泡排剂增产措施适用性强,成本较低,具有一定的推广应用价值。

产水气井;球状固体泡排;试验效果分析

1 概况

1.1 钻完井情况

板东某井于2010年8月22日开钻,2011年3月12日完钻,完钻层位为石炭系,完钻方式为裸眼完井,完钻井深5388.00m,产层为4386.00~5588.00m,产层中深4887.5m。该井为组合油管, 73mm油管下端带有筛管,筛管井段为4108.54~4117.93m,筛管末端下入悬挂封隔器,下部88.9mm油管悬挂在封隔器上。

1.2 生产情况

2011年3月15日对产层进行了分段酸化,注入酸1656.65m3,至25日累计排液1525.9m3(自排),井内余液130.75m3。由于残酸未排完,开井后大量产水,使气井产能下降。该井于2011年6月23日投产,投产前放喷测试获气37.73×104m3/ d;投产后6月24日产气量降至2.3×104m3/d,至2012年2月该井已经无法自主携液,产气量降至0.1×104m3/d以下。2012年8月17日该井产量回零后关井复压,2013年1月15日再次开井,开井前油压为13.9MPa,套压为13.3MPa,开井后产量较高,日产气1.5×104m3/d。由于油压及产量均下降较快,该井生产制度调整为间歇生产,适当延长关井周期,待压力恢复至一定值后再控制产量生产,平均日产气1.0×104m3,月累计产气10× 104m3。2015年2月实施球状固体泡沫排水采气工艺试验后,平均日产气(0.8~1.2)×104m3,生产时间明显增加,月累计产气(16~22)×104m3。

1.3 泡排加注情况

该井投产以来,由于压力、产量下降速度快,无法自主携液,采取了一系列泡排增产措施。2012年开始采取车注泡排的方式辅助该井携液增产,加注泡排剂型号为UT-11C,固液加注比例为10kg∶190kg,在该井周期性关井复压时进行加注。2013年11月7日至18日,对该井进行了棒状固体泡排试验,加注UT-9缓溶型棒状固体泡排剂,加注制度为1d/次,加注量为5kg。由于棒状固体泡排剂对水平井适用性差,易在井筒处堵塞, 2015年2月开始实施球状固体泡排试验。

2 泡排采气机理及影响因素

天然气开采一般历经3个过程:从产层到井底在多孔介质中的流动、从井底到井口在垂直管道中的流动、从井口到下游用户在集输管道中的流动。产水气井会不同程度的有地层水进入井筒,如果气流能量足够,会把地层水带出井口;如果气流能量不足,地层水将会在井筒或井底附近聚集形成积液,导致气井水淹而减产或停产。气井产水危害有两点:一是井筒积液,回压增大,井口压力下降,气井生产能力受到严重影响;二是井底附近区域积液,由于“水侵”、“水锁”、“水敏性黏土矿物膨胀”等原因影响,气相渗透率受到极大伤害,制约天然气井正常生产,甚至导致天然气井停产、报废,严重影响最终采收率。

泡沫排水采气工艺是一种减少气井井底积液,疏导气水通道,改善或恢复气井生产能力的助排、助采措施。通过在井筒中加入化学药剂,解除气水流动通道堵塞,减少“滑脱”损失,提高气流的垂直举液能力。泡排剂是一些具有特殊分子结构的表面活性剂和高分子聚合物,含有亲水和亲油基团,具有双亲性,它的助排、助采作用通过泡沫效应、分散效应、减阻效应、洗涤效应等实现。影响泡排剂性能的因素一般有外观、pH值、密度、黏度、腐蚀速率、表面张力、界面张力、起泡力、泡沫动态性能、热稳定性、配伍性等。

3 球状固体泡排试验

3.1 试验前期准备

2015年1月2日在板东某井现场取水样进行配伍选型试验,根据水质情况做发泡能力、携液能力和配伍性实验。根据施工井生产情况、井底温度、流体性质,按泡沫排水采气用起泡剂评价方法(SY/T 6465—2000标准)进行起泡剂性能评价。结果显示,UT-9油气田用泡沫排水剂与井下水样有较好的配伍性,具有较好的发泡、携液能力,其最佳使用比例为井底积液的0.1%~0.3%。

选用的UT-9球状固体泡排剂直径为40mm,质量为0.042kg,形状为白色球状。球状固体泡排可顺着井筒走向落入水平井段,与井底积液充分接触,达到良好的排采效果;而车注泡排只对封隔器以上直井段地层作用,极少进入封隔器以下的地层水,限制了泡排效果,且车注会使多余注入水进入井筒,导致井底积液增多,增大了排水量。球状固体泡排剂可以顺油管落入斜井段以下部位,使封隔器以下的积液起泡,密度降低,从而顺利排出。

3.2 试验实施过程

2015年2月6日开始第一次加注球状固体泡排剂,加注前套压为5.9MPa,油压为2.6MPa,产气量为1.1×104m3/d。关井将0.84kg(20颗) UT-9型泡排剂向油管加注,等待2h后开井,生产3h后瞬时产量达到5.0×104m3/d左右,日产气2.14×104m3;2~3月,对泡排制度进行多次调整,球状固体泡排加注制度为连续加注2天,停注1天,加注剂量为0.84kg时,平均日产气1.3× 104m3;加注制度为连续加注2天,停注1天,加注剂量为0.42kg时,平均日产气0.8×104m3;加注制度为2天1次,加注剂量为0.63kg时,日产气0.8×104m3。初步将球状固体泡排加注制度定为3天2次,加注量为0.84kg。

3月5日该井套压为5.77MPa、油压为4.17MPa时加注0.6kg球状固体泡排剂,日产气1.05×104m3。车注泡排剂UT-11C,比例为10kg∶190kg,11日套压为5.4MPa、油压为4.2MPa,日产气0.93×104m3。在同等压力条件下,球状固体泡排比车注泡排产量更高,初步认为球状固体泡排比车注泡排更有效。

2015年4月对该井关井复压。5~6月,加注制度为2天1次,加注量为0.84kg,日产气(0.8~1.1)×104m3,但生产周期明显增长。

4 球状固体泡排试验效果分析

4.1 产量分析

该井为间歇生产,产量起伏大。试验前,该井日产气(0.3~2)×104m3。试验后,日产气量与实验前变化不大,但不稳定,油压下降很快。5~6月携液效果良好,产水逐渐连续,由试验前的0.45~4m3增加到1~8m3(图1、图2)。从图1试验前后对比中看,并没有明显效果。

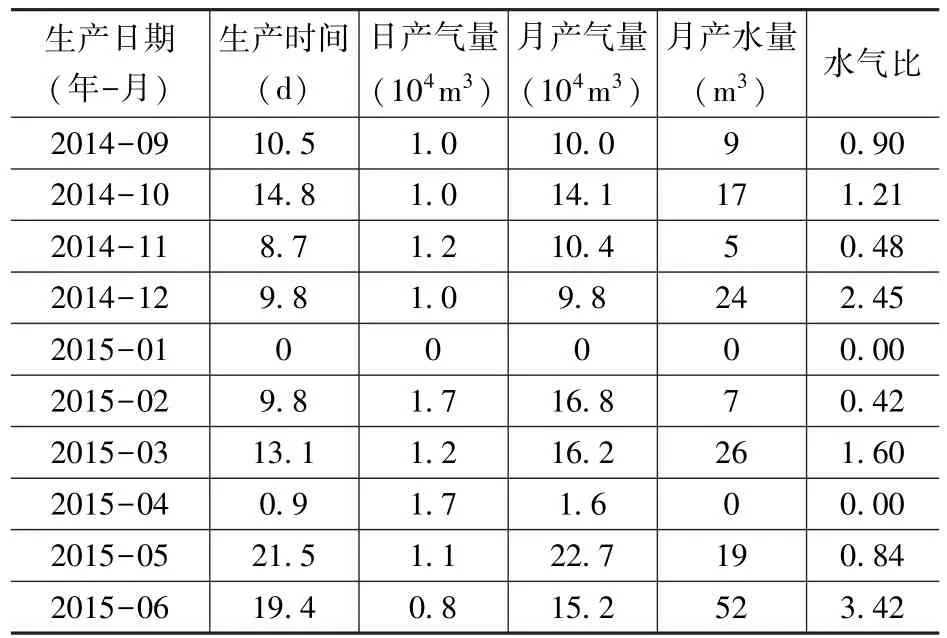

在未实施球状固体泡排试验之前,采用车注泡排方式,平均日产气1.0×104m3,月产量为(10~14)×104m3(10月份生产时间长,月产量相对较高)。试验后,平均日产气量为(0.8~1.2)× 104m3,月产量为(16~22)×104m3,具有一定增产效果。在未实施球状固体泡排之前,月产水10~24m3,试验后月产水20~52m3,2月和5月因为关井复压产水少,但6月达到了52m3,说明携液效果显著(表1)。

表1 板东某井2014年9月—2105年6月生产数据表Table 1 Monthly production data table of a well in Bandong from September 2014 to June 2015

4.2 压力分析

(1)实施球状固体泡排试验前,在一个生产周期内,油压由6MPa降至1.3MPa,套压为6~4.8MPa。试验后油套压变化不大,压降迅速,关井复压时压力恢复相对较慢。说明加注球状固体泡排没有解决压降过快的问题。

(2)板东某井为间歇生产井,选择球状固体泡排试验前后在关井复压时间相近时,对比产气量、产水量。

球状固体泡排试验后日产气量增加,产水也有明显上升。表明其具有较好的携液能力,能有效带出井底积液,达到增产效果(表2)。

表2 球状固体泡排试验前后生产数据对照表Table 2 Comparison of production data before and after foam drainage test

4.3 生产时间分析

该井2014年平均每月生产10天,关井复压时间长,周期频繁。在允许条件下缩短关井复压时间,减少周期,便能实现增产。实施球状固体泡排试验后每月生产12~20天,6月生产时间达到22.5天,月产量为22.7×104m3,生产时间持续增长,关井复压时间及复压周期缩短。但仍需要继续观察,检验其能否持续生产,从间歇井变为正常生产井。

4.4 效益分析

4.4.1 成本计算

板东某井以前采取车注泡排措施,每月消耗泡排剂约30kg,年消耗0.36t,加上水、电、车辆运输维护费等,每年费用在4万元左右。球状固体泡排剂月消耗10.92kg,年消耗0.1008t,加上设备维护费等每年费用在1.2万元左右,经济效益显著。

4.4.2 增加产量

该井2015年2月6日实施增产措施,截至2015年6月30日,共计生产145天,累计产气61.3108×104m3;实施措施前145天累计产气47.8785×104m3,相同时间内,球状固体泡排增产13.4323×104m3(图3)。

5 存在问题及原因分析

5.1 投注不畅,容易黏附

投注装置阀门直径小,而球状药剂直径偏大(球状药剂直径为40mm,投注装置阀门直径为42mm);球状药剂容易在投注装置阀门处卡住,不能保证药剂全部落入井底,人工疏通会耗费人力物力。建议更换投注装置下投注阀门,或交换投注装置上下投注阀门。

5.2 易黏附

球状药剂自身质量轻,容易黏附在油管上,不能全部落入井底,不仅影响排采效果,还会造成油管堵塞。建议用通井规或连续油管通井,保证油管通畅,再用化学解堵剂等清洗油管。

5.3 压降过快

(1)井底积液不能有效排出,导致压降过快。

(2)地层渗透性差且自身能量不足,开采期间地层能量不能及时补充,导致压降过快。

6 结论及建议

(1)泡沫排水采气工艺是四川气田的主要排水采气措施,泡排剂的加注要根据井况和积液类型分析后确定。加注球状固体泡排UT-9后,板东某井携液良好,具有增产效果,建议继续实施球状固体泡排试验,加强动态监测,密切关注压力及产量变化、开关井时间及产水情况,积极调整泡排工作制度及药剂用量,达到更好的效果。

(2)加注球状固体泡排存在投注不畅现象,建议尽快解决投注装置问题,或增大球状药剂密度、减小直径、增加表面光滑度,保证球状药剂顺利落入井底并与地层水充分接触,达到起泡效果。

[1] 赵逸然,张益.泡沫排水采气技术在S209井区的应用[J].石化技术,2015(11):59-61.

[2] 周忠城,曹和平,姜楚豪,等.小直径管悬挂+智能注剂泡沫排水采气技术[J].石油钻采工艺,2014, 36(5):103-105.

[3] 陈炽彬,张万兵.海上边际气田水下井口排水采气工艺技术[J].天然气工业,2016,36(2):69-71.

[4] 徐德奎,马品刚,杨志鹏,等.提高气井排水采气加药质量的做法及认识[J].石油工业技术监督, 2015(9):15-17.

[5] 刘亚青,杨泽超,周兴付,等.毛细管排水采气技术在四川某气田水平井中的应用[J].钻采工艺, 2013,36(5):119-121.

[6] 李闽,蒋琼,廖志,等.水驱气藏采收率计算方法及其影响因素研究[J].非常规油气,2015,2 (1):35-40.

[7] 冯永兵,杨向东,李伟松,等.苏里格气田排水采气试验效果分析[J].石油化工应用,2010,29 (7):70-74.

[8] 邓创国,许吉瑞,郑俊枥,等.涩北气田泡沫排水采气工艺试验研究[J].天然气技术与经济,2011, 6(5):19-22.

[9] 陈瑜,王勋.新场气田泡沫排水采气工艺应用研究[J].钻采工艺,2008,31(4):82-84.

[10] 尚万宁,李颖川,李治,等.靖边气田排水采气工艺试验及效果分析[J].天然气勘探与开发,2011, 34(3):34-37.

[11] 田发国,冯朋鑫,徐文龙,等.泡沫排水采气工艺在苏里格气田的应用[J].天然气勘探与开发, 2014,37(3):57-60.

Analysis of Spherical Solid Foam Drainage Test Conducted on A Well in Bandong Sichuan Gas Field

Ni Pan1,Wang Qian2,Liu Hongbing1,Meng Qi1,Wu Fuyang3,Meng Hailong3

(1.Tianjin Petroleum Vocational and Technical College,Tianjin 301607,China; 2.Chongqing Gas of PetroChina Southwest Oil and Gas Field Company,Chongqing 400021,China 3.No.3 Gas Production Plant of PetroChina Changqing Oilfield Company,Ordos,Mongolia 017300,China)

The formation energy is decreasing with the production time of the gas field.As a result,water-producing gas wells are increased year by year,seriously affecting the productivity of the gas field.The foam drainage gas recovery technology can be used to solve the issue of water-producing gas well to some extent.Take a certain well in Bandong for instance.Solid foam drainage test was conducted on the well because the serious water production led to the failure that liquid could not be carried independently.The result of incremental production was also brought under analysis.It is indicated that the UT-9 oil and gas field foam drainage agent has a good compatibility with the downhole water sample and a good foaming and liquid-carrying capability.The usage concentration is 0.1~0.3 percent of the liquid at the well bottom.The result of spherical solid bubble drainage is better than that of stick solid foam drainage and vehicle-injected bubble drainage.The production period of the well is obviously extended after being tested with spherical solid foam drainage though the daily production of the well nearly remains unchanged.The shut-in pressure restoration period and under-pressure time are shortened while the amount of produced water is gradually kept stable.In addition,the intermittently producing wells are hopefully brought under uninterrupted production,indicating spherical solid bubble drainage capable of carrying liquid for higher production.The stimulation measure of spherical solid foam drainage is good for its adaptability and cost-effectiveness and can be put into wide application.

Water-producing gas well,spherical solid foam drainage,analysis of test result

TE37

:A

倪攀(1982年生),男,讲师,从事石油工程技术专业教学与管理工作。邮箱:ni0055@sina.com。