锌湿法冶炼各工序之间关系的探讨

2016-02-11段小维王新文冶玉花

段小维, 王新文, 冶玉花

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

锌湿法冶炼各工序之间关系的探讨

段小维, 王新文, 冶玉花

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

介绍了锌湿法冶炼各工序的工艺技术标准、操作标准,阐述了各工序间的关系及对锌湿法冶炼生产的影响,对生产中存在的问题、采取的相应措施及取得的效果进行了论述。

锌湿法冶炼; 焙烧; 浸出; 净液; 电解; 阴极锌质量; 复杂锌精矿

0 前言

西北铅锌冶炼厂采用锌精矿沸腾焙烧,焙砂高温高酸浸出- 黄钾铁矾除铁,中上清液三段连续净化除铜、镉、钴、镍,新液电积,阴极锌电炉熔铸锌锭的工艺流程。在生产过程中,各工序的技术标准、质量指标都会对下一道工序产生影响。近几年,由于处理高杂锌精矿以及设备装备变化,原标准已不能满足生产要求。为此,工厂调整与完善各个工序的工艺技术标准,细化质量标准的执行,经济技术指标

有了显著提高。

1 各工序的技术标准

1.1 焙烧工序

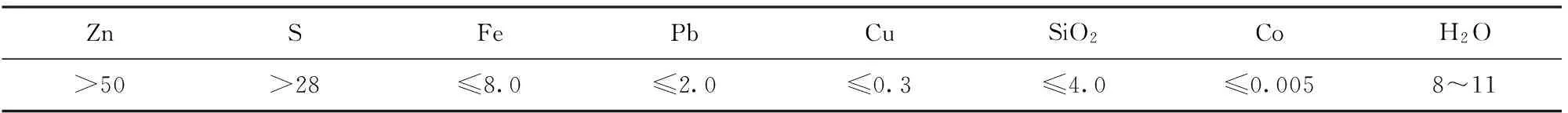

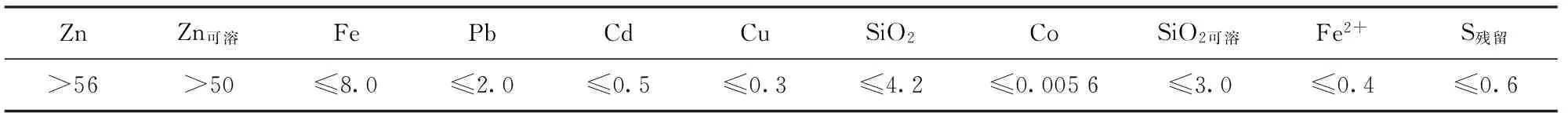

焙烧工序要求入炉混合锌精矿粒度-160~-200目占总质量的70%左右,松散比重1.7~1.8t/m3,发热值4 389 kJ/kg以上。入炉锌精矿的质量标准见表1。产物锌焙砂的质量标准见表2。

1.2 浸出工序

浸出工序中上清液质量标准见表3。

表1 入炉锌精矿的质量标准 %

表2 产出锌焙砂的质量标准 %

表3中上清的质量标准

Zn/g·L-1Fe/mg·L-1Cu/g·L-1Co/mg·L-1Cd/g·L-1Mn/g·L-1pH145~175≤300.15~0.45≤150.4~1.02~104.8~5.0

除上述化学质量标准以外,还要求中上清液不能浑浊,无固体悬浮物。

1.3 净液工序

净液工序产出新液的质量标准见表4。

除了上述化学质量标准以外,还要求新液清亮、透明。

1.4 电解工序

电解工序产出的阴极锌质量标准见表5。

表4新液的质量标准

Zn/g·L-1Cd/mg·L-1Cu/mg·L-1Co/mg·L-1Ni/mg·L-1Mn/g·L-1Sb/mg·L-1Fe/mg·L-1145~175≤1.0≤0.3≤1.0≤1.02~10≤0.05≤20

表5 阴极锌的质量标准 %

产出的阴极锌要漂洗、干燥。

1.5 熔铸工序

熔铸工序产品锌锭的化学成分标准见表6。

锌锭的化学成分、物理规格应符合GB/T470—2008《锌锭》标准,外观质量要求锌锭表面不允许有熔洞、缩孔、夹渣,锌锭四周飞边毛刺小于5 mm。

表6 锌锭的化学成分标准 %

2 各工序质量标准对后续工序的影响

2.1 锌精矿质量对焙烧工序的影响

自2006年9月起,本厂开始处理高铅、高硅、高钴、高铁、高铜锌精矿,入炉锌精矿达不到质量标准,加之原焙烧炉使用寿命延长,漏风率增大,导致焙烧炉产出的锌焙砂质量下降。锌精矿含铅达2.0%~2.5%时,铅在炉内熔化堵塞风帽,致使焙烧炉风箱压力由18 kPa增加到22~25 kPa,焙烧作业恶化,锌焙砂残S达1.0%左右,焙烧炉产能由33 t/h下降到25 t/h,严重影响生产的正常进行。

2.2 锌焙砂质量对湿法系统的影响

焙烧工序产出的锌焙砂一般对残硫、亚铁、铜、钴含量有相应的质量标准。通常要求锌焙砂残硫、亚铁分别为0.6%、0.4%。在该标准条件下,浸出生产过程中每天需要加入锰矿粉8~10 t,当锌焙砂残硫达1.0%左右、亚铁达0.6%左右时,加入的锰矿粉每天将达到15~30 t。锰矿粉大量加入,会引起湿法系统杂质锰、氟、氯离子的上升,严重影响电解车间电流效率、电解产能以及阴极锌质量。

通常锌焙砂含铜在0.2%左右,近年来入炉锌精矿含铜达0.5%左右,产出的锌焙砂含铜达到0.6%,这对净液工序除杂影响较大,造成净液生产锌粉耗量大增,新液质量下降。

当锌精矿含钴(50~100)×10-6时,中上清含钴达13~30 mg/L,造成三段逆锑净化工艺中除钴控制梯度下降,增加锌粉单耗,新液含钴超标,给净化生产操作带来很大困难。

2.3 中上清质量对净液工序的影响

浸出工序产出的中上清的质量对净液工序生产有重要的影响。中上清锌离子浓度控制在质量指标以内,利于净液组织生产,锌浓度过高或者过低,都对锌粉置换除杂不利; pH值控制不到位,会造成中上清含酸、铁超标,增加净液工序锌粉单耗;中上清浑浊或3#絮凝剂超标会造成净化过滤困难,影响新液质量和产能。

2.4 新液质量对电解工序的影响

新液要求含Zn 145~165 g/L、Cd 1.0 mg/L、Co 1.0 mg/L,否则电解生产过程中会出现透酸板、Co烧板、Cu烧板、阴极锌含Cd超标等问题。新液含Sb超标,立刻会在电解槽面形成气泡,造成Sb烧板。

氟离子一般在9~13 mg/L左右,超过13 mg/L,电解工序阴极板易粘板,对剥锌皮造成影响,氯离子一般在180 mg/L左右,过高会加快阴阳极板的腐蚀,阴极锌含铅升高,需要在电解过程中增加添加剂的使用量来维持正常生产。

2.5 阴极锌质量对熔铸工序的影响

阴极锌质量直接影响电锌质量及电锌品级率。短时间的阴极锌质量不合格,在熔铸工序可采用阴极锌配料法加以解决。但是长周期阴极锌含铅、镉、铁等杂质超标,会造成电锌产品质量不合格。

3 技术改进措施

3.1 焙烧车间采取的措施

焙烧工序加强入炉锌精矿配水,提高锌精矿含水,适当降低焙烧炉沸腾层温度,加强余热锅炉清灰,较好地解决了高杂矿对焙砂质量与产能的影响。

对于高硅、高铁、高铜锌精矿,将焙烧炉温度控制在900~960 ℃,余热锅炉及时震打清灰,产出的焙砂含Ss 0.4%~0.6%、Fe2+0.2%~0.45%,可满足后续生产的要求。

3.2 浸出车间采取的措施

(1)为解决高硅矿对浸出工序的影响,开展技术攻关,针对含可溶Si在3.0%~4.0%的高硅锌精矿,通过调整中浸系统1#槽和3#槽pH值控制标准、调整开车流量、合理控制高酸浸反应酸度等措施,中上清率由45%左右提高至70%左右,稳定了浸出车间开车流量,保证了系统的稳定运行。

(2)开展低污染黄钾铁矾法技术攻关,通过减少沉矾工序加料量,在预中和工序多加料等措施,减少固体矿浆进入沉矾系统,以降低铁矾渣含锌。铁矾渣含锌3.5%~5.0%,铅银渣含锌5.0%。

(3)浸出工序过滤系统开展两渣二次浆化技术改造,采用220 m2半自动大板框过滤机过滤,实现了两段浆化过滤,提高两渣的处理能力,降低了劳动强度,降低了设备故障率,提高了过滤系统对于原料的适应性。

3.3 净液工序采取的措施

(1)新液Co含量对电解生产影响较大,原电解新液含Co≤1.0 mg/L,不能满足电解生产要求,2009年下半年进行调整,要求新液含钴≤0. 8mg/L达到100%。在目前原料杂质含量高的情况下,利用现有条件,严格执行新标准,电解工序生产持续高产,阴极锌日均产量达到340 t以上。虽然要求新液含钴降低,会使锌粉单耗增加4~5 kg/t Zn,但每年减少电解系统槽面钴返溶5次以上,增加阴极锌产量300 t以上。

(2)二净系统添加硫酸铅降低Co复溶。在中上清含钴高的情况下,二净Co返溶增多,严重影响净化系统稳定生产和新液产量,锌粉耗量增加。为此,在二次净化槽添加硫酸铅,利用铅抑制净化液中Co复溶。运行后二净钴复溶率降低80%以上,新液一次合格率90%以上,新液产量稳定,锌粉用量稳中有降。

3.4 电解车间采取的措施

(1)实施真空掏槽改造项目,有效保证了掏槽周期,彻底解决了阳极泥在槽内积累的问题,降低了阴极锌含铅,减少了碳酸锶用量,提高了产品质量。避免了因槽内阳极泥积累严重,阴阳极下沿插在阳极泥中形成短路造成阴阳极板烧损,降低成本的同时也提高了电流效率。少放槽可提高锌金属回收率,减少一次放槽可避免30~40t锌损失,增加70万元效益。

(2)加强槽面操作管理,要求槽面出装槽人员精细操作,天车工严格执行操作规程,杜绝因电解槽渗漏引起跑冒滴漏等现象。每年减少电解槽渗漏腐蚀损坏的电解槽钢框架20台,价值40万元;少损坏导向架价值30万元。

(3)将下供液溜槽进液位置在原相同方向延伸4 m,使下供液溜槽进液端到电解槽第一个下液口的距离延长,溜槽下液管处液体流动趋于平缓,为均衡流量及控制槽温、提高电流效率和降低直电流单耗创造条件,减少了单槽循环不均造成的产量损失及电损失。

3.5 熔铸工序采取的措施

经过多年的生产,熔铸工序逐步完善了生产工艺操作标准,严格按照ISO9001—2000质量管理体系运行,建立了工序自检、互检、专检制度并严格执行,确保产品质量稳定,产品出库合格率达到100%。

4 结语

近些年来,通过一系列技术攻关,调整优化各工序技术指标,不断完善质量标准并严格执行,企业生产的技术经济指标显著提高。阴极锌产能由330 t/d提高到了350 t/d;吨阴极锌直流电单耗由3 340 kWh降至3 100 kWh;锌金属回收率由93%提高到96.5%;直收率由89.3%提高到93.0%。对原料的适应性增强,锌焙砂含可溶硅由2.5%~3.0%提高到3.0%~3.5%;含Fe由8.0%提高到11.5%;含Co由50×10-6提高到100×10-6,含Pb由1.3%提高到2.0%,含Cu由0.2%提高到0.75%。

Discussion on the relationship between various processes in zinc hydrometallurgy

DUAN Xiao-wei, WANG Xin-wen, YE Yu-hua

This paper describes technical standard and operation standard of various processes in zinc hydrometallurgiy, expounds the relationship between various processes and its influence on zinc hydrometallurgical process, and discusses the problems existing in the production, the corresponding measures taken and the results achieved.

zinc hydrometallurgy; roasting; leaching; solution purification; electrolysis; cathode zinc quality; refractory zinc concentrate

段小维(1974—),男,甘肃白银人,本科学历,冶炼工程师,主要从事锌湿法冶金技术工作。

2015-08-03

2016-03-31

TF813

B

1672-6103(2016)03-0010-03