锌焙砂浸出过程中两渣分离的探索与实践

2016-02-11焦晓斌段小维段宏志

焦晓斌, 段小维, 段宏志

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

重金属

锌焙砂浸出过程中两渣分离的探索与实践

焦晓斌, 段小维, 段宏志

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

湿法炼锌浸出过程中预中和工序有铁矾渣提前形成现象,铅银渣、铁矾渣互混,致使两渣不能有效回收利用。本文根据生产实践中铅银渣、铁矾渣的渣量及指标变化,分析了温度、酸度等控制条件对两渣的影响,通过改造,将预中和作为沉矾头槽,降低阳离子浓度、提高酸度等,有效地抑制了预中和过程中铁矾渣提前形成,降低了两渣含锌。

锌焙砂; 浸出; 黄钾铁矾法; 铅银渣; 铁矾渣

1 概述

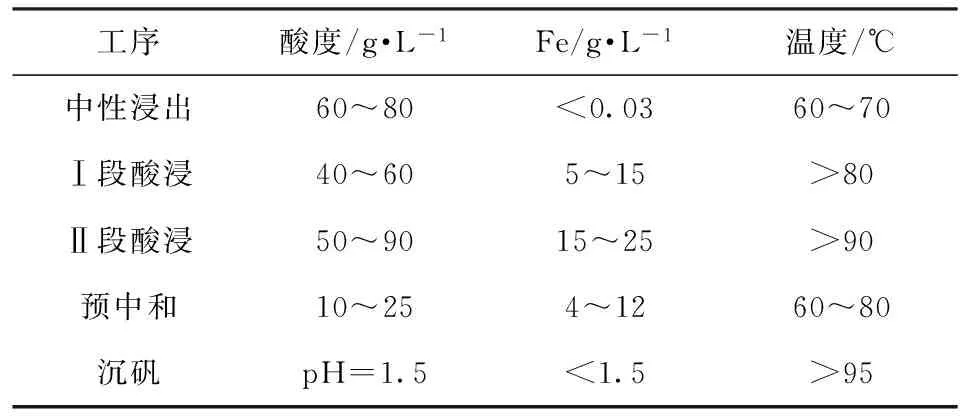

西北铅锌冶炼厂浸出车间采用目前国内大多数湿法锌冶炼厂所采用的方法——黄钾铁矾法,中性浸出后再两段酸性浸出。在酸浸工段产生铅银渣,得到的高铁浸出液在沉矾槽内形成铁矾沉淀,铁离子的浓度降到中浸要求的浓度以下。浸出过程的主要工艺指标如表1所示。

表1浸出过程的控制条件

工序酸度/g·L-1Fe/g·L-1温度/℃中性浸出60~80<0.0360~70Ⅰ段酸浸40~605~15>80Ⅱ段酸浸50~9015~25>90预中和10~254~1260~80沉矾pH=1.5<1.5>95

对于高铁锌精矿,铁矾渣的产量大,铁品位低,无法有效地回收利用,而采用回转窑挥发、烟化等处理,存在二次污染问题。本厂铁矾渣含Fe20%~25%、Zn4%~6%、Pb2%~4%、Ag120~150 g/t;铅银渣含Fe15%~22%、Pb3%~5%、Ag160~200 g/t,两渣指标无较大差别,难于再进一步处理。目前两渣都只能堆存,造成环境污染,占地严重。

2 问题分析及改进措施

2.1 铁矾渣提前形成原因分析

2AFe3(SO4)2(OH)6+6H2SO4

(1)

反应中水解产物AFe3(SO4)2(OH)6称为黄钾铁矾,是一种含水的碱式硫酸复盐,容易沉淀和过滤,不溶于酸。

生产实践中,由于预中和控制酸度10~25 g/L、含铁4~12 g/L、温度60~80 ℃,预中和控制的酸度和含铁量与沉矾条件基本相同,I段酸浸上清泵入预中和槽内,一段上清终酸由25~45 g/L在预中和加焙砂的情况下调节到10~25 g/L,此时pH在1.5~2.0之间,达到了沉矾要求的pH;一段上清含铁在5~15 g/L之间,在预中和反应槽内铁含量下降到4~10 g/L,说明有铁提前沉降现象发生;而预中和底流(预中和渣)返回酸浸后,与酸浸渣混合,形成两渣互混的局面,铁矾渣包裹铅银渣,铅银渣的铅、银品位下降,致使铅银渣无法有效回收,且铁矾渣和铅银渣指标无明显区别。

2.2 改进措施

2.2.1 工艺改进

2014年5月,针对浸出两渣分离开展技术攻关,对工艺进行了如下改造:

(1)预中和上清和底流全部进入沉矾工序,不再返回Ⅰ段酸浸。改造后,预中和工序相当于沉矾工序的第一槽,首先解决了沉矾工序头槽含铁过高而导致后期沉矾1#、3#槽加料也无法降低铁含量的问题;其次,适当调节了矿浆pH值,基本达到沉矾所需酸度,为沉矾工序创造了有利条件;另外,将预中和工序作为沉矾头槽,正常生产中预中和上清流量为80~100 m3/h,底流流量为60~80 m3/h,而泵的流量约为70~80 m3/h,相当于延长了30~40 min的沉矾时间,改善了沉矾反应时间不足的状况。

(2)增设中浸底流、一段酸浸底流流量计,并安装一段底流浓密自回流管线,精确控制流量,一段底流量由50 m3/h降低到30 m3/h,提高了二段酸浸始酸,延长了铁酸锌的裂解时间。

通过工艺流程改造,有效地避免了预中和过程提前形成的铁矾渣污染铅银渣。改造后的工艺流程如图1所示。

图1 Ⅱ段高温高酸—黄钾铁矾工艺流程图

2.2.2 细化操作

3 运行实践

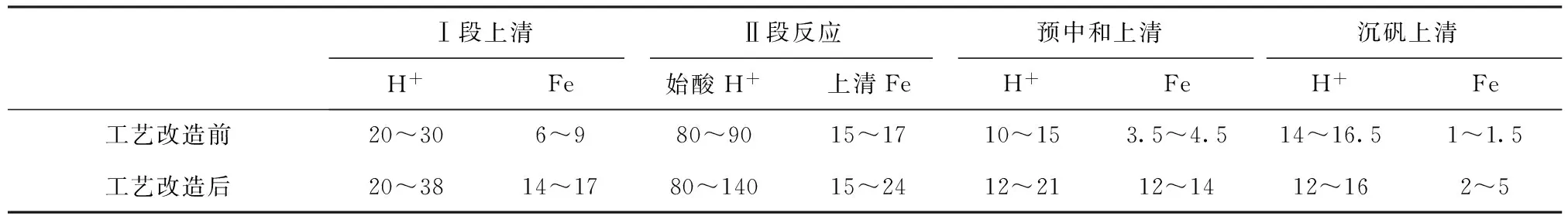

从工艺改造后运行的几个月情况看,基本达到了两渣分离的目的,铅银渣含铅高达7%~8%,而铁矾渣含铅1%~2%,分离效果显著,系统主要指标如表2所示。

3.1 系统铁的变化

根据表2中数据,可得到Ⅱ段上清到沉矾上清Fe浓度的下降梯度,见表3。

表2 改造前后的控制指标及系统铁含量 g/L

注:改造之前控制指标为2011~2013年平均值。

表3 改造前后热酸浸出液铁浓度下降梯度 %

3.1.1 Ⅱ段酸浸到Ⅰ段上清铁的变化

对比分析改造前后热酸浸出液铁含量可知,从Ⅱ段酸浸到Ⅰ段酸浸,改造前铁含量由平均16 g/L降至7.5 g/L,下降53.1%,改造后铁含量平均由22 g/L降至16 g/L,下降了27.3%,说明改造后,有效地抑制了铁离子在Ⅰ段酸浸提前生成铁矾包裹铅银渣,Fe离子大部分进入沉矾系统。

中浸底流、铁矾渣酸洗液进入Ⅰ段酸浸工序,铁矾渣酸洗上清液铁含在10~14 g/L之间,流量在40~50 m3/h , 中浸底流量50 m3/h,据此计算,当Ⅱ段酸浸液铁含量为22 g/L时,上清流量约70 m3/h,那么Ⅰ段酸浸液铁含量应在15 g/L左右,这和实际生产数据14~16 g/L非常吻合,说明Ⅰ段酸浸液不存在铁 “损失”,没有铁矾提前形成的现象,其随Ⅰ段酸浸上清进入沉矾系统。

3.1.2 Ⅰ段酸浸到预中和上清铁的变化

工艺改造酸度提升后,预中和铁下降梯度只有1.27%,几乎没有生成铁矾渣,此阶段由于一段上清流量由160 m3/h增加到190~200 m3/h,预中和反应时间只有0.37 h,优先中和反应,预中和发生酸锌中和反应,矾渣生成的时间不足,造成预中和没有酸降梯度。

3.1.3 预中和到沉矾铁的变化

从预中和到沉矾上清,改造前铁含量由平均4 g/L降至1.25 g/L,下降了68.7%;改造后铁含量含量由平均13 g/L降至2.5 g/L,下降了80.8%。改造改造后沉矾工序铁浓度变化见表4。

可见,系统中的铁大部分以铁矾的形式在沉矾过程中除去,除铁效果很好,但是沉矾的时间很关键,沉矾浓密机负担了一部分沉铁时间,沉矾系统设备能力显得不足。

表4 改造后沉矾工序1#~7#槽铁浓度(Fe全)变化 g/L

3.2 焙砂分配比的变化

改造后中浸、预中和、沉矾三个工序的加料比发生了较大的变化(见表5)。由于酸浸始酸相应提高了20 g/L,而考虑系统酸锌平衡的问题,这部分酸主要靠电解废液供给,使酸浸系统流量提高了20 m3/h,另外由于系统中铁要全部在沉矾中生成矾渣,该过程释放的酸需要在沉矾系统加焙砂中和,造成预中和、沉矾加料量增加。并且改造后预中和相当于沉矾系统头槽,预中和、沉矾的焙砂几乎全部进入沉矾系统,因此造成酸洗裂解铁酸锌的负担,对铁矾渣含锌指标有很大的影响。

表5 改造前后焙砂加入分配比的变化 %

3.3 两渣指标

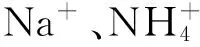

2013年、2014年渣量变化见图2。

图2 2013年(改造前)、2014年(改造后)渣量变化

从图2中看出,铁矾渣的量逐步增加,铅银渣量逐渐减少,说明工艺改造后系统经过不断优化,铁在酸浸工序提前形成的情况在逐渐改善,大量的铁在沉矾工序形成矾渣,铁矾渣量逐步增加,达到了预期的目的。

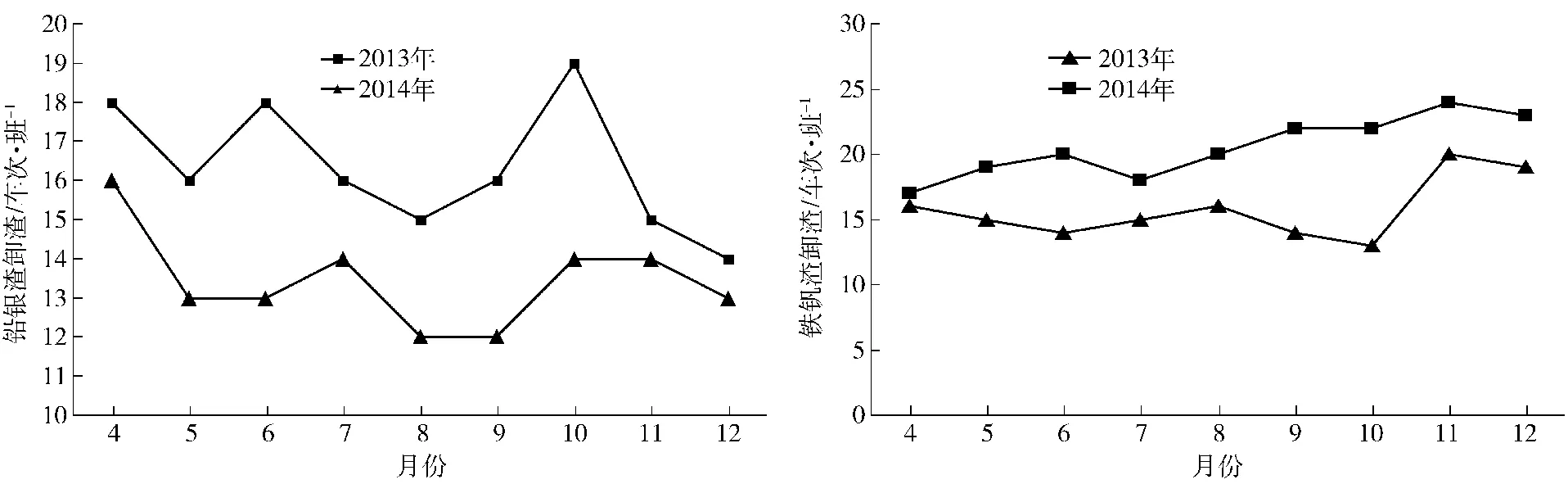

改造后2014年4-12月,铅银渣平均含Zn 4.77%、Pb 6.6%、Fe 17.2%,铁矾渣平均含Zn 5.5%、Pb 2.12%、Fe 27.14%。铅银渣、铁矾渣含Ag分布见图3。

图3 铅银渣、铁矾渣含银分布

在4~5月份,Ⅱ段酸浸始酸控制在90~110 g/L,虽然矾渣在酸浸提前形成的情况有所改善,铁主要在沉矾过程中生成矾渣,但是铁分离效果并不显著,这可能是由于Ⅱ段酸浸铁酸锌裂解条件没有达到最优化,铁酸锌在高浸裂解不完全所致。6月下旬在均衡考虑系统酸锌平衡的情况下,合理调节系统废液流量分布,精细化控制浓密底流量、反应槽温度,Ⅱ段酸浸始酸提高到130 g/L,并保证酸浸时间3 h以上,两渣指标取得质的突破,铅银渣含锌5.4%,铁矾渣含锌5.66%,降低2%。铅银渣中铅富集显著,从2%~3%升高到7%~8%,为下一步铅银浮选奠定了基础。铁矾渣含铁平均约27%,铅银渣含铁平均约7.91%~20%,铁分离明显。

4 结论和问题讨论

(1)生产实践证明,两渣分离技术改造是有效的,在不影响生产能力和中上清液质量的前提下,实现了两渣有效分离,解决了铁矾包裹银,铅银渣无法浮选回收银等有价金属的问题,为下一步回收铅银渣中的有价金属奠定了基础。

(2)要提高Ⅱ段酸浸效率、进一步减少铅银渣中的不溶锌,一个重要的手段就是提高酸浸酸度,如果采用增浓技术使Ⅰ段底流、沉矾底流含固量达到500 g/L,进入Ⅱ酸浸槽、酸洗槽的液体总体积流量分别为70 m3/h、50 m3/h,Ⅱ酸浸槽始酸可达120 g/L,较增浓前提高了20~30 g/L,酸洗始酸可达100 g/L,对增强酸浸、酸洗效果很有益处。采用旋流器是增浓的一个有效手段。

(3)提高电解系统酸锌比,优化电解操作条件,保持废液中锌离子55~60 g/L,H+185~195 g/L,减少中上清锌离子通过电解废液在大系统中循环,给酸浸酸度提升留有余地。

(4)目前浸出操作中各工序的流量控制为:一段底流30~35 m3/h,沉矾底流约30~40 m3/h,酸浸废液50 m3/h,则Ⅱ酸反应时间只有3 h,如果增加酸浸始酸,则废液的加入量要提高到60 m3/h,将会造成酸浸反应时间不足。

中浸底流50~60 m3/h,排放量仍然偏大。按照中浸上清率80%、开车流量200 m3/h计,则中浸底流的排放量应为200×0.2=40 m3/h,而190 m3/h开车量底流排放量为38 m3/h,显然只要中上清率好,按照40 m3/h底流排放量中浸浓密不会积渣,这样可进一步减少酸浸流量,在不减少酸浸废液加入量的前提下,延长酸浸反应时间,保证在3.5 h。

两渣分离工艺运行了近一年时间,两渣完全分离,铅银渣进一步富集,含Zn4.5%~5.5%、Pb5%~8%、Fe8%~14%;铁矾渣含Zn3.0%~5.5%、Pb1%~2.5%、Fe22%~30%。铅银渣含Pb 7%~8%,铁矾渣含Pb1%~2%,分离效果显著,各项指标也达到预期目标。

Explorative study and practice on Pb-Ag residue and jarosite residue separation during zinc calcine leaching

JIAO Xiao-bin, DUAN Xiao-wei, DUAN Hong-zhi

During pre-neutralization section of zinc hydrometallurgy, jarosite residue will be yielded ahead of time, which results in mixing of Pb-Ag residue and jarosite reside and consequentially unfavorable recovery of the two types of residue. The paper analyzes the influence of temperature and acidity on leached residue according to Pb-Ag residue and jarosite reside yield and indicator changes during production. Through technical modification, the pre-neutralization is changed to be the first tank of the jarosite process, which can reduce cation concentration and increase acidity. In this way, forming of jarosite residue ahead of time will be effectively inhibited and zinc content in two types of residue reduced.

zinc calcine; leaching; jarosite process; Pb-Ag residue; jarosite residue

焦晓斌(1987—),男,甘肃天水人,大学本科学历,工学学士,冶炼助理工程师,从事工艺技术管理工作。

2015-07-24

2016-03-29

TF813

B

1672-6103(2016)03-0006-04