砷在铜电解精炼过程中的行为及益处

2016-02-11郑明臻

郑明臻

(中国恩菲工程技术有限公司, 北京 100038)

国外工程技术

砷在铜电解精炼过程中的行为及益处

郑明臻

(中国恩菲工程技术有限公司, 北京 100038)

砷的毒性众所周知,然而,为了获得高质量的阴极铜,在阳极和电解液中必须含有一定量的砷。砷、锑、铋的含量取决于阳极板内各成份的相对含量。本文将讨论砷在铜电解过程中的行为和益处,以及锑、铋对阴极板和电解槽的不利影响。同时本文也讨论了将砷、锑、铋引起的阴极污染、浮泥、结圬和阳极钝化等不利影响最小化或加以缓解。

铜电解精炼; 铅; 铋; 锑; 砷

从硫化矿中回收铜,无论从环保还是工艺的角度来看,杂质元素一直是个问题。冶炼厂需评定处罚规定和对砷、锑、铋含量的最大限值。引起处罚和限制的原因很多,诸如能否有能力将这些杂质离子有效捕集、固化在废渣中,是否符合环保法规,能否满足精炼的阳极质量等。最近几年,对砷的关注基于以下原因:

(1)铜精矿中砷含量越来越高;

(2)世界范围内对铜的需求量越来越大;

(3)中国出台政策禁止进口含砷高于0.5%的铜精矿;

(4)智利将实施新的法规,冶炼厂必须安装最低限度的砷捕集器。

然而,为获得高质量的阴极铜,铜电解过程中必须含有一定量的砷。

1 冶炼过程中的砷

即便电解过程对砷有严格的要求,但在铜冶炼过程中必然带入砷,因此,本篇综述的主题是铜冶炼过程中砷的行为。过去30多年来,熔炼、转炉、清渣和精炼过程中产出的砷的行为已达成共识。这为最大程度上除砷和减少废水产生,如何选择渣系和相应的熔炼及清渣系统提供了技术上的支持。砷的浓度在铜电解液中随着微量杂质如铅、锌、铋和锑的增加而增加,特别是产自秘鲁和智利的铜精矿。在预处理和直接熔炼高砷原料时,需特别注意砷和这些组分在固、液、气相中的相互作用。除杂会产生废水,这些废水需进一步处理得到副产品或废渣。废水的处理通常涉及湿法、火法及选矿技术。在除杂(包括砷)方面,各专业知识的结合对得到一个适合的、低成本和环保的工艺尤为重要。

表1显示了砷、铅、锌、铋和锑在奥托昆普(Outokumpu)闪速熔炼和艾萨(ISA)熔炼中的走向。在火法冶炼中,造渣和挥发是除杂的主要手段。因此当火法工艺改变时必须分析这两者的机理。通过这种方式,可将这些元素对阳极质量和精炼的不利影响最小化。收尘、渣浓缩、还原和污泥使得杂质元素的走向更加复杂。

废物产生最小化及在最终废液中固化杂质元素的整体方法为直接处理复杂精矿提供了一个可行的方法。这个实例应用于Mount艾萨炉实践上,冶炼厂联合高效的除砷冶炼技术(ISASMELT)和浸出过程来处理冶炼厂烟尘、酸厂的弱酸和精炼污水,砷最终固化在铁盐中。

如表1所示,大多数砷在火法阶段即可除去,除铋和锑则困难的多。今后,可能需要多段阳极精炼工艺连续操作,以减小熔融状态铜的微量元素。例如采用碱性渣可获得砷和锑含量低的阳极铜。若选择合适的工艺条件,碱性渣可降低阳极铜中砷和锑的含量分别至<0.01和15×10-6。

表1 As、Pb、Zn、Bi和Sb在奥托昆普闪速熔炼和ISA炉中的走向 %

2 阳极中的砷

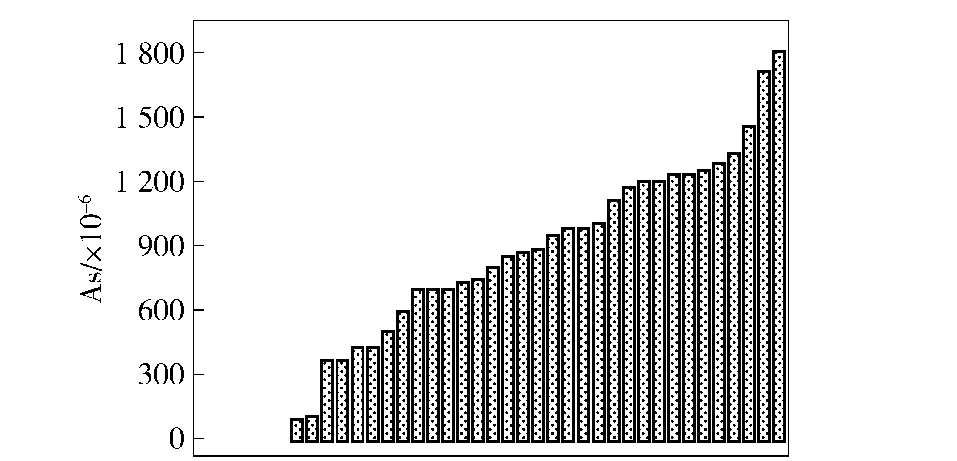

按照火法工艺,粗铜铸成阳极。阳极中砷的含量变化幅度很大,取决于铜的原料。图1列出了35个精炼厂给出的有代表性的阳极中砷的含量。阳极组分变化在(7~1 800)×10-6之间,平均值是870×10-6。某些精矿中的砷会从熔炼阶段到达精炼工序,按照Moat的数据,1987年至2013年间阳极中的砷平均含量从700×10-6增加至900×10-6。

图1 35个铜精炼厂给出的阳极中的砷含量

发现阳极中的砷与铜以固溶体和次氧化颗粒形式存在,30%~60%的砷存在于固溶体中,剩余的则以砷氧化物形式存在,与复杂的铅铜氧化物结构有关。在高砷阳极中,固溶体含量通常为30%~35%。Cu-As相图表明高达6%的砷在无氧铜中是可溶的,许多砷氧化物的存在表明在工业实际中砷很可能与氧反应并与铜留在固溶体中。

多年来已证实砷在铜电解中是有益的。尤其对因铋和锑引起的有关问题,砷可起到缓解作用。随着时间的推移,精炼厂确认除了保持阳极含有微量的砷(相应的比例),控制As/(Sb+Bi)的摩尔比更重要。阳极板中的砷含量最少为300×10-6。低As/(Sb+Bi)(<2)对阳极板的影响总结如下:

(1)浮泥增加、阴极顶部结瘤、阴极表面质量下降、循环缩短、电流效率降低;

(2)阳极泥更薄、更密、裂纹少、更有韧性、在清洗过程中更易粘附、阳极钝化、气体挥发更明显。

这些影响的原因在后面会阐述。

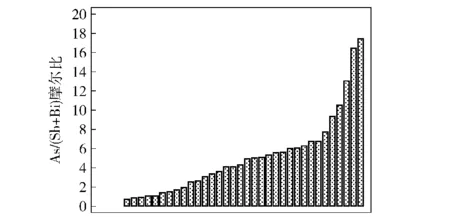

大多数冶炼厂保持阳极板内As/(Sb+Bi)比>2,见图2。中间值设定为4.35。但34家冶炼厂中有9家的阳极板中As/(Sb+Bi)比<2。通过控制或混合精矿,回收含砷烟尘或来自脱铜槽的砷,某些情况下添加前期火法流程中的黄渣,可使As/(Sb+Bi)比>2。

图2 34家冶炼厂给出的阳极板中As/(Sb+Bi)摩尔比

3 砷的走向- 溶液对比阳极泥

阳极泥和电解液中均发现砷。据报导含铅少于4 500 g/t和Sb少于2 300 g/t的阳极板,砷进入阳极泥的百分数从100%的0 g/t As到10%~20%的在3 000~4 000 g/t As之间。在高杂质阳极板中,增加阳极板含氧浓度可以降低砷进入阳极泥的百分数,并降低阳极泥的澄清速率。这种趋势最近也由Moller厂得到证实,其采用特殊铸造阳极。产业调查数据不支持阳极板中的砷含量与阳极泥中的百分数有任何的关联。产业数据表明大多数企业阳极板中的砷进入阳极泥的量低于20%,中间值~13.7%。

砷的行为似乎取决于局部和单次的动力学平衡。认为砷的固溶体容易溶解成As3+进入电解液。含砷的复杂氧化物一般溶于电解液。据报导一些氧化物特别是那些含铅高的阳极板或包裹的硒可直接进入阳极泥。除此之外,通过沉淀可形成一种复杂多孔的氧化相,包括Cu—Ag—AsO4—SO4和微量的Pb、Sb、Se、Te、Bi和Cl。这种氧化相作为“胶结剂”将阳极泥聚集在一起。据报导高砷阳极板(>300×10-6)可产生薄且多孔的阳极泥,该阳极泥容易从阳极板表面冲洗下来,呈粒状且看起来裂纹更多。含砷更低的阳极板可产生表面非多孔的、含油的、光滑的阳极泥。有趣的是低砷阳极板可在阳极泥内产生更多“胶状物”。增加砷含量同样也可降低阳极泥的粘附力。

4 铋和锑的控制

4.1 电解液成份控制

As、Sb和Bi以三价氧化态从阳极板进入电解液。通过溶解氧可将其氧化成五价。据报导五价Sb与非晶、澄清性能差的阳极泥密切相关,这对阴极质量不利。As3+可抑制Sb3+氧化成Sb5+,并防止阳极泥漂浮,因此控制阳极板中的砷含量最少和As/(Sb+Bi)比最小是非常重要的。众所周知As3+氧化成As5+要比Sb3+氧化成Sb5+要快。电解液中As5+含量高的话在阳极板表面易于BiAsO4和SbAsO4的沉淀,这可用来控制电解液中的Bi和Sb的浓度。据报道在几个精炼厂阳极泥中还发现了砷酸盐。

因此,As5+允许在电解液中聚集,并成为减少电解液中Bi和Sb的主要控制参数。Bi和Sb通过在电解阳极板表面沉淀,分别形成砷酸盐BiAsO4和SbAsO4进入阳极泥。从阳极板表面脱离的沉淀可形成漂浮的阳极泥。在电解中,他们可以漂浮至阴极板并被包裹,造成夹带。

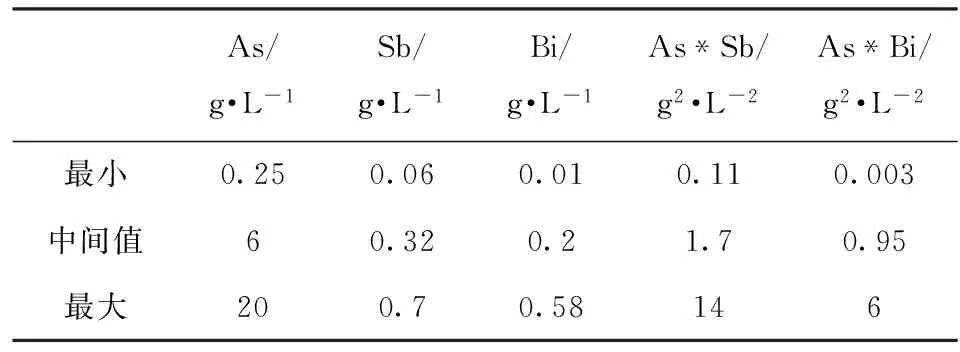

电解液中砷、锑和铋的关系是比较复杂的,受温度、氧化状态、阳极板组分和循环速率的影响。表2总结了工厂电解液数据,并指出目前冶炼厂的浓度范围。

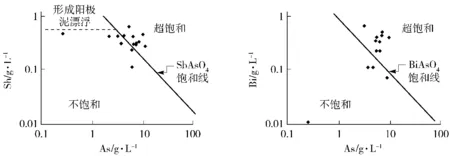

因为SbAsO4和BiAsO4的沉淀由溶度积控制,所以As*Sb和As*Bi产物表明电解液是否饱和。As*Sb和As*Bi的溶度积分别是1.4和0.8(g2/L2)。工厂数据的平均值接近于这些数值,但很多工厂操作值高于或低于该值。2013的电解液操作数据被绘制在相同类型的饱和度图上,见图3。数据表明大多数的精炼厂仍然控制在预测的砷酸盐饱和水平附近或接近该值,但大部分数据表明电解液可能是过饱和的,特别是对Bi而言。

图3 2013年铜精炼厂电解液中As、Sb和Bi的浓度绘制在饱和度图上

表2 工厂电解液数据总结

某精炼厂的电解液在10年时间里,As*Sb和As*Bi的浓度分别在1.0~4.0和0.4~1.8 g2/L2范围内变化。图4所示的另一个冶炼厂的操作数据表明,As*Sb和As*Bi的溶度积在过去7年间变化范围很大。过饱和电解液是不稳定的,并导致砷酸盐从电解液中突然沉积出来。图5表明,阴极质量出问题与As、Sb和Bi的浓度升高有关。砷酸盐沉淀的地方会引起二次污染,可引起粗糙、瘤状的阴极表面和阳极泥夹带。

图4 某铜冶炼厂的As*Sb和As*Bi溶解趋势

图5 同一冶炼厂的阴极产品中As/(Sb+Bi)比

4.2 结垢

饱和电解液中Sb和Bi的沉积(作为砷化物和锑酸盐)可导致管线内、电解槽内、过滤器内和热交换器内鳞状堆积物的生成。若流入电解槽的电解液已经受影响了,这将对阴极质量影响很大。管道清理、维护工序在所有精炼厂都是非常重要。在相对于Sb和Bi不饱和的电解液条件下操作在一定程度上可以缓解,但沉淀不可避免,无论是在出槽中还是出槽后,只要电解液暴露在冷却的表面。

5 抑制阳极钝化

据报导阳极板中的砷可减轻阳极钝化。Krusmark指出在San Manuel 冶炼厂为避免阳极钝化阳极板中至少要含有300×10-6的砷。阳极板中的砷是唯一已知的可抑制阳极钝化的杂质。这种作用在实验室和生产中均得到证实。电解液中添加砷并不能抑制阳极钝化。

已提出的砷抑制阳极钝化的机理有一、两个。砷似乎有助于形成附着力小的或多孔的阳极泥。高砷阳极板产生的阳极泥不会阻止或抑制铁离子的扩散。另一种提法是砷可在阳极板表面阳极泥层的下面产生酸,它的氧化物溶解需通过反应(1)才能进行。氢离子的产生可降低阳极板表面的pH值并抑制氧化亚铜的生成。

(1)

6 砷在阴极

电解共沉淀、阳极泥夹带、电解液夹带或结晶都可以造成阴极污染。Braun指出工业电解槽里共沉淀砷是不太可能,依据几个厂家的阴极分析得出,当阴极中As/(Sb+Bi)摩尔比接近1时,阳极泥或电解液夹带不是阴极污染的唯一来源。Hoffmann指出砷夹带可能是由电解液夹带造成的。然而,近几年的工厂数据未曾报导关于电解液中砷浓度和阴极中的砷含量有关。最近的工厂数据表明阴极中的As/(Sb+Bi)摩尔比的范围很大(0.21~8.2,中间值为1.3)。砷的电解共沉淀似乎不太可能,除非极少数情况下电解液在流入电解槽时受到扰动。其它方法可能导致砷掺入阴极。

7 脱铜过程中的砷

工业电解槽内砷虽然与铜不能一起电积,但当铜浓度低时砷也会析出(例如脱铜槽)。在第三段脱铜时需格外小心,因为当电解液中铜浓度贫化时可能产生砷化氢气体。为避免产生砷化氢并最大化脱除砷, Paso精炼厂保持脱铜槽内铜浓度在2~4 g/L,以便在阴极产生铜砷化合物。

8 结论

砷是铜电解冶炼中非常重要的元素。对使用南美精矿的冶炼厂而言,其产量逐步增加,这已经引起关注。然而,为生产高质量的阴极板,阳极中某些砷是必须的,可以减小铋和锑的影响。普遍接受的是阳极板中砷含量最少为300×10-6,As/(Sb+Bi)的摩尔比大于2。砷对电解是有益的,可以减小阳极泥漂浮、抑制阳极钝化、控制电解液中Sb和Bi的浓度。

略)

苏平 校对

Arsenic’s behaviour and benefits in copper electrorefining Translated selectively by ZHENG Ming-zhen

The toxicity of arsenic is well known and documented. However, the presence of arsenic in copper electrorefining anodes electrolyte is critically necessary to produce high quality cathode. Asenic as well as antimony and bismuth concentrations vary depending on their relative concentration in the anode copper received from the smelter. This paper will discuss the behavioue and benefits of arsenic in copper elecrorefining and the detrimental effects of antimony and bismuth on cathode quality and tankhouse performance. This will include the minimization and mitigation of problems associated with arsenic,antimony and bismuth including cathode contamination,floating slimes,scaling and anode passivation.

copper electrrefining; lead; bismuth; antimony; arsenic

郑明臻(1980—),女,硕士,工程师,参与多项铜、镍、钴、锌、铟项目的萃取设计。

2016-01-26

TF811

B

1672-6103(2016)03-0001-05