钴白合金和水钴矿联合高压酸浸的工艺研究

2016-02-11陈亮

陈 亮

(英德佳纳金属科技有限公司, 广东 英德 513056)

试验研究

钴白合金和水钴矿联合高压酸浸的工艺研究

陈 亮

(英德佳纳金属科技有限公司, 广东 英德 513056)

对钴白合金和水钴矿联合高压酸浸的工艺进行了研究。钴白合金首先在常压下进行一段浸出,一段浸出渣和水钴矿在加压下联合浸出,考察了影响浸出的各种因素。试验结果表明:加压浸出较佳反应条件为温度160 ℃,硫酸浓度为2.5 mol/L,液固比为6,反应时间为4 h,搅拌速度300 r/min,钴白合金和水钴矿质量比为1∶4。在此浸出条件下,钴、铜的浸出率分别达到99.9%和99.92%。

高压酸浸; 钴白合金; 水钴矿

我国是钴资源贫乏的国家,钴资源主要特点是贫矿多、富矿少,缺少单独的钴矿床,钴主要在镍、铜、铁等矿脉中以共生元素的形式存在,故钴主要是作为镍、铜和铁矿山的副产物回收,原生钴资源极少[1]。因此,开发海外钴资源对我国经济的发展具有战略的、全局性的意义,是有色金属工业发展主要的、必然的选择。目前我国已从国外大量进口钴精矿,如水钴矿,以及有色金属冶炼中间产品,如钴白合金。

水钴矿浸出采用加还原剂酸浸法,这种工艺对设备及环境要求都比较友好,因此为大多数厂家所采用。钴白合金是以钴、铜、铁为主要成分的冶炼中间产品,它是熔炼氧化钴矿和钴精矿的富铜产品之一。为提取白合金中的有价金属钴和铜,通常采用浸出法将合金中的钴和铜转入溶液,目前所采用的浸出方法有:氧压酸浸法[2-3],加氧化剂酸浸法[4]等。上述方法大多都存在一些不足和欠缺,如加氧化剂酸浸法,需消耗大量氧化剂,生产成本高;氧压酸浸法需通入氧气,既增加了生产成本,且对设备控制精度要求高,存在一定的风险性。

基于水钴矿的强氧化性,钴白合金的还原性,利用两矿联合浸出,即可满足水钴矿还原分解所需还原剂,又可以满足白合金氧化分解所需的氧化剂,实现资源综合利用。本文提出采用常压预浸出,浸出渣和水钴矿联合高压酸浸的工艺,并研究了高压酸浸过程中各主要影响因素对钴、铜浸出率的影响。

1 试验

1.1 试验原料

本试验所用原料钴白合金和水钴矿均由非洲进口,经过球磨机细磨并过200目筛,其主要化学成分如表1和表2所列。

表1 白合金金属成分 %

表2 水钴矿金属成分 %

1.2 试验原理与方法

常压预浸出过程主要发生以下反应:

(1)

(2)

(3)

高压酸浸过程主要发生以下反应[5]:

(4)

(5)

(6)

(7)

白合金经球磨并过200目筛后,控制浸出温度、浸出时间、硫酸浓度、液固比等试验条件先进行预浸出。预浸出结束后,预浸合格矿浆转入加压釜中,按一定质量比加入水钴矿,加盖密封,待升温至设定温度时开始计时,在浸出过程中保持搅拌转速恒定,浸出结束后通水冷却并卸压启釜,将浸出渣用水淋洗烘干。浸出液和浸出渣分别送样分析,浸出率按渣计。

1.3 分析方法

采用原子吸收光谱分析溶液及渣中的Co、Cu、Fe。

2 结果讨论

2.1 常压预浸出

常压预浸出的目的是为了减少和避免在加压釜内合金浸出过程产生氢气所造成的麻烦以及完成铜钴与铁分离时酸平衡的要求,在合金粉浆化过程中加入一定量的浓硫酸进行常压预浸是必要的。在浸出温度90 ℃,浸出时间6 h,硫酸浓度2 mol/L,液固比为10∶1的反应条件下,钴、铁的浸出率分别为81.8%和84.71%,铜基本上不浸出,浸出渣化学成分如表3所示。

表3 浸出渣金属成分含量 %

2.2 加压浸出

2.2.1 反应温度对浸出过程的影响

在硫酸浓度1 mol/L,反应时间6 h,液固比6∶1,搅拌速度450 r/min,白合金和水钴矿质量比为1∶9的条件下进行温度对浸出效果的影响试验,结果如图1所示。

图1 浸出温度对浸出率的影响

从图1中可以看出,钴、铜的浸出率随着反应温度的升高变化不大,而铁的浸出率随温度升高而降低,有利于减少下段除铁工序的负荷。综合考虑三者的浸出效果和能耗的损失,选择浸出反应温度为160 ℃,此时钴、铜和铁的浸出率分别为71.96%,96.78和44.81%。

2.2.2 硫酸浓度对浸出过程的影响

在温度160 ℃,时间6 h,液固比6∶1,搅拌速度450 r/min,白合金和水钴矿质量比为1∶9的条件下进行硫酸浓度对浸出效果的影响试验,结果如图2所示。

图2 硫酸浓度对浸出效果的影响

从图2中可以看出,钴、铜浸出率随硫酸浓度的增加而升高,当硫酸浓度为2.5 mol/L时,钴、铜浸出率分别达到93.11%和99.3%,继续提高硫酸浓度将会增加下段净化工序成本并对设备的防腐蚀提出更高要求,故选择2.5 mol/L为适宜的硫酸浓度。

2.2.3 水钴矿和白合金配比对浸出过程的影响

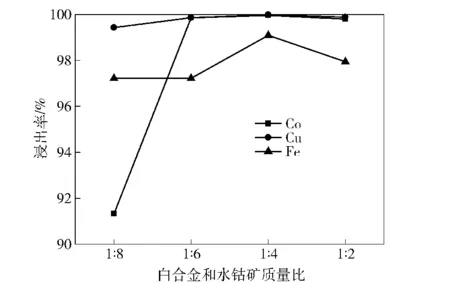

在温度160 ℃,时间6 h,液固比6∶1,搅拌速度450 r/min,硫酸浓度2.5 mol/L的条件下进行水钴矿和白合金配比对浸出效果的影响试验,结果如图3所示。

图3 白合金和水钴矿质量比对浸出效果的影响

从图3中可以看出,钴、铜浸出率随白合金和水钴矿质量比的提高而升高,当质量比为1∶4时达到最大值,继续增加质量比钴、铜浸出率有所下降,此时钴、铜浸出率分别为99.96%和99.98%,故选择白合金和水钴矿质量比1∶4为适宜值。

2.2.4 反应时间对浸出过程的影响

从生产角度上考虑,缩短反应时间有利于提高生产率和降低成本,在温度160 ℃、硫酸浓度2.5 mol/L,液固比6∶1,搅拌速度450 r/min,白合金和水钴矿的质量比为1∶4条件下进行反应时间对浸出效果的影响试验,结果如图4所示。

图4 反应时间对浸出效果的影响

从图4中可以看出,缩短反应时间对钴、铜浸出率影响不大,反应时间4 h和6 h条件下钴浸出率均大于99.9%,铜浸出率均大于99.7%。因为在高温高压条件下,反应过程的动力学条件得到很大改善,加快了浸出速度,大大缩短了浸出时间,提高了生产效率。因此,选择合适的反应时间为4 h。

2.2.5 搅拌速度对浸出过程的影响

在温度160 ℃,时间4 h,硫酸浓度2.5 mol/L,液固比6∶1,白合金和水钴矿的质量比为1∶4条件下进行搅拌速度对浸出效果的影响试验,结果如图5所示。

图5 搅拌速度对浸出效果的影响

从图5中可以看出,搅拌速度对钴、铜浸出率影响不大,搅拌速度从450 r/min减至300 r/min,钴浸出率均大于99.9%,铜浸出率均大于99.7%。为减少动力能源消耗,选择合适的搅拌速度为300 r/min。

2.2.6 综合试验

通过对影响浸出各因素的考察,综合考虑经济、能耗等原因,选择最佳浸出条件:温度160 ℃,时间4 h,硫酸浓度2.5 mol/L,液固比6∶1,搅拌速度300 r/min,白合金和水钴矿的质量比为1∶4,试验结果:钴、铜的浸出率分别为99.9%、99.92%,渣含钴、铜均小于0.1%,终酸1.4 mol/L,为降低下段净化成本,可将高压酸浸液作为一段浸出液浸出钴白合金。

3 结论

(1)采用两矿联合浸出,以水钴矿为氧化剂,白合金为还原剂进行联合浸出的工艺是完全可行的。

(2)一段常压浸出在浸出温度90 ℃,浸出时间6 h,硫酸浓度2 mol/L,液固比为10∶1的反应条件下,钴、铁的浸出率分别为81.8%和84.71%,铜基本上不浸出。

(3)二段联合加压浸出在温度160 ℃,时间4 h,硫酸浓度2.5 mol/L,液固比6∶1,搅拌速度300 r/min,白合金和水钴矿的质量比为1∶4的条件下,钴、铜的浸出率分别为99.9%、99.92%,渣含钴、铜均小于0.1%。

[1] 黄胜,张磊,王海北. 复杂硫化钴矿加压浸出工艺研究[J] . 有色金属(冶炼部分), 2010,(1):2-4.

[2] 杨坤,张春生. 加压浸出脱除钴白合金中铜和钴的研究[J]. 有色金属设计,2014,41(2):37-41.

[3] 王振文,江培海,许飞. 高硅钴白合金加压浸出工艺研究[J]. 矿冶,2013,22(2):67-70.

[4] 王含渊,江培海,张寅生.钴白合金湿法冶金工艺研究[J]. 矿冶, 1997,6(1):67-69.

[5] 崔学仲,曹祥瑞,彭淑媛. 自镍铜转炉渣中回收钴[J] . 有色金属(冶炼部分), 1982,(1):34-39.

中国6年拨付172亿元人民币支持重金属污染治理

中国国务院新闻办公室公布《〈国家人权行动计划(2012~2015年)〉实施评估报告》。报告显示,2010~2015年,中央财政拨付172亿元人民币资金支持重金属污染治理。

报告说,环境执法和责任追究力度不断加强。全国环保系统积极创新监管执法方式模式,相继开展环保专项行动和环保大检查,严惩环境违法和环境污染犯罪,进一步健全了生态环境损害赔偿制度。

重金属污染得到有效治理。2014年,全国铅、汞、镉、铬和类金属砷五种重点重金属污染物排放总量比2007年下降20%,重金属污染事件自2010~2011年的平均每年10余起下降到2012~2015年的平均每年不到3起。

水污染治理能力得到提升。2015年4月,国务院发布《水污染防治行动计划》。全国地表水劣Ⅴ类水质比例自2001年的35.7%下降到2015年的8.8%。2015年,338个地级及以上城市集中式饮用水水源取水量达标率为97.1%。

空气污染治理力度加大。2011~2015年,化学需氧量、氨氮、二氧化硫、氮氧化物四项污染物排放量,分别下降12.9%、13.0%、18.0%和18.6%。

2015年,全国所有地级及以上城市已全部实施新环境空气质量标准。全国338个地级及以上城市全部具备PM2.5等六项指标监测能力。

同时,2011~2015年,天然林资源保护工程投资达898亿元人民币,约108万平方公里的天然林得到有效保护。截至2014年年底,全国城市绿化覆盖率为40.22%。截至2015年年底,中国森林覆盖率为21.66%。

Study on simultaneous acid pressure leaching of Co white alloy and heterogenite

CHEN Liang

The process of simultaneous acid pressure leaching of Co white alloy and heterogenite was investigated in this paper. The Co white alloy first was leached at atmospheric pressure, then, the leaching residue and heterogenite combined leaching in pressurized, the various factors influencing the leaching were investigated. The test results showed that the better reaction conditions during the process of pressure leaching are reaction temperature of 160 ℃, sulphuric acid concentration of 2.5 mol/L, liquid-solid ratio of 6, reaction time of 6 h, stirring rate of 300 r/min, mass ratio of Co white alloy to heterogenite of 1∶4. Under this reaction conditions, leaching rates of Co and Cu are 99.9% and 99.92%, respectively.

acid pressure leaching; Co white alloy; heterogenite

陈 亮(1985—),男,湖南衡阳人,工程师,硕士研究生,主要从事湿法冶金及再生资源回收利用的研究工作。

2015-09-21

TF816

B

1672-6103(2016)04-0075-04