澳斯麦特吹炼炉炉底温度升高的生产实践

2016-02-11荆巨峰

荆巨峰

(侯马北铜铜业公司, 山西 侯马 043000)

澳斯麦特吹炼炉炉底温度升高的生产实践

荆巨峰

(侯马北铜铜业公司, 山西 侯马 043000)

本文就吹炼炉炉底温度测点升高的原因进行分析,并对所采取的相关安全措施和制定的现场处置方案进行探讨和介绍。

铜; 澳斯麦特; 炉底; 生产实践

侯马北铜铜业公司澳斯麦特吹炼炉炉底3个热电偶温度测点于2015年1月20日持续异常升高,种种迹象表明此时炉底耐火材料已蚀损殆尽,寿命已到极限。但考虑到侯马地区冬季天寒地冻、昼短夜长,即刻停炉检修无疑会加大检修难度、延长检修工期;再加上春节临近,部分检修物资还没有到位且供货周期较长,不具备检修条件。经采取针对性措施,吹炼炉持续生产至2015年4月10日才停炉进入检修。本文就吹炼炉炉底热电偶温度测点升高的原因进行分析,并对所采取的相关安全措施和制定的现场处置方案进行探讨和介绍。

1 吹炼炉工艺简介

侯马北铜铜业公司澳斯麦特吹炼炉工艺以顶吹喷枪为核心,在内衬耐火材料的圆柱钢壳体内,喷枪将工艺气体高速喷射入熔池中,使熔池产生剧烈湍流,为铜锍吹炼提供了良好的传热、传质和反应速率。吹炼炉为间歇性作业,每个操作炉次为8 h,其中鼓风时间为6~6.5 h。铜锍吹炼在吹炼炉内需完成两个阶段,第一阶段,从沉降电炉放出的液态铜锍和供料系统供给的水淬固态铜锍混合加入吹炼炉内,其中液态铜锍加入量约占铜锍总处理量的30%~40%,固态铜锍约占60%~70%。同时还加入石英石、石灰石造渣熔剂及一定量的燃煤补充热量,此阶段操作温度为1 200~1 250 ℃,铜锍中的FeS被喷枪提供的吹炼风所氧化进行造渣并释放大量热,生成含Cu79%的白铍后吹炼一周期结束。吹炼二阶段停止往炉内加入铜锍,在1 250~1 300 ℃温度下,喷枪吹炼风继续氧化白铍生成粗铜。吹炼二阶段加入少量还原煤抑制炉渣中Fe3O4的生成,当白铍吹炼至粗铜含S≤0.2%时第二阶段结束。粗铜通过放铜口进入阳极炉精炼,含铜~10%的吹炼炉渣水淬后返回熔炼炉回收其中的铜,最终炉内预留400~600 mm厚的渣层循环进入下一炉次。

2 吹炼炉炉底支撑钢结构设计及炉底耐火材料砌筑结构

2.1 吹炼炉炉底支撑钢结构设计

澳斯麦特吹炼炉钢结构外形为一竖直圆柱体,上端为斜圆锥体的钢壳结构,炉壳外径5 240 mm,炉高12 700 mm,炉壳采用低碳钢建造。炉壳底部为厚30 mm的圆形平钢板,自炉底板向上3 000 mm区域用40 mm厚钢板焊接,再往上由25 mm厚钢板拼焊而成。公司吹炼炉炉底采取隔热,炉底钢板和炉墙钢壳的温度均匀,消除可能出现的扭曲和变形,因此设计在炉壳下部外侧设有一“栅”状加强钢结构,由厚30 mm 钢板与炉壳焊成“T”形结构,主要起加强炉底的强度与刚性作用。

炉底支撑由上下两层支撑梁交叉排列放置,形成带有水平柔性的整体结构的钢格栅,下部支撑梁与混凝土基础采用螺栓联接,优点主要是炉子支撑基础有良好的自然通风冷却效果,能够确保炉子支撑钢结构在允许的温度条件下正常工作。其次,由于上部支撑梁是一种柔性结构,可以有效地吸收炉底的热膨胀和减缓炉子整体的振动。相对而言这种炉底结构简单, 制造及筑炉方便,但炉底圆形平钢板四周易翘起变形呈锅底状,对炉底变形适应性较差;且一旦炉底发生熔体泄漏事故,支撑梁钢结构会受到烧损,整体稳定性遭到破坏,引发更严重的后果。为了保证炉底支撑钢结构的正常工作,在炉底圆形平钢板下方同一平面,设有3个热电偶,其中炉底A点热电偶设在炉底圆形平钢板的圆心位置,B点设在距圆心1 000 mm远位置,C点设在距圆心2 000 mm远位置。在炉子运行过程中,可以依据这3个热电偶的温度变化趋势,初步判断炉底耐火材料的蚀损状况,以便及时采取相应的措施,防止熔体泄漏事故发生。处于安全考虑,炉底热电偶所引发系统紧急停车的触点值设计为250 ℃。此设计是基于在接近或达到此温度时,炉底钢板强度大幅降低、塑性增大、承载能力下降,产生裂缝或变形,从而破坏炉底耐火材料的整体性,造成熔体泄漏事故。

2.2 炉底耐火材料砌筑结构

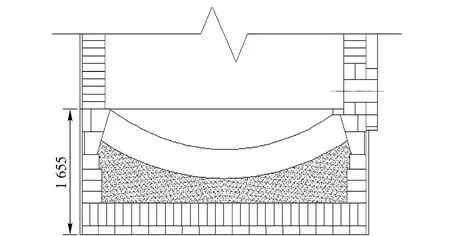

炉底承受高温熔体的化学侵蚀和机械冲刷,是保证冶金炉安全运行的重要部位。炉底部分为拱角砖至炉底钢板之间区域,要求耐火材料在高温下整体稳定性好,要有较强的抵制高温熔体渗透能力和抗机械冲刷能力,且整个炉底耐火材料的温度梯度保证任何渗进的熔体凝结在合理的深度。公司吹炼炉炉底结构为砖砌反拱式炉底,炉底总厚度为1 655 mm。由下往上依次为40 mm厚炉底钢板、一层115 mm厚粘土砖、一层300 mm厚粘土砖、约18 t镁铬捣打料捣打成南北2%的坡度,东西弧度R=5 960 mm向放铜口倾斜的反拱形、460 mm厚半再结合镁铬锁砖砌成反拱工作层,灰缝≤1 mm,以防铜液渗漏造成炉底砖漂浮损坏炉底。两层粘土砖与炉墙钢壳之间衬有25 mm厚硅酸铝耐火纤维板,炉底示意图见图1。两层粘土砖砌筑结束及镁铬捣打料捣打结束需用电热管烘烤一段时间,以防止下部粘土砖及捣打料中的潮气上升,使上层半再结合镁铬砖粉化。同时在炉壳底板与炉壁圆筒角接处均匀设有12个排水(汽)孔,在烘炉或生产时,可以从该孔排出炉底耐火材料里的部分水份。

图1 炉底示意图

3 炉底温度升高原因分析及采取的安全生产措施和现场处置方案

3.1 炉底温度升高原因分析

吹炼炉炉底热电偶温度测点于2015年1月20日持续异常升高,经对热电偶进行校验后确认测量值准确无误。根据本公司澳斯麦特吹炼炉的生产实际经验,炉底寿命一般为3年。自2012年4月更换炉底耐火材料开始生产至2015年1月,炉底在高温下受化学侵蚀及机械冲刷磨损,寿命已基本达到以往的使用期限,因此此次炉底热电偶温度测点升高属于炉底耐火材料使用后期的正常反应。

停炉后,对炉底耐火砖的腐蚀情况进行测量,测量结果为炉底半再结合镁铬锁砖砌工作层由460 mm厚蚀损至约200 mm,拱角砖上端面由345 mm宽蚀损至170~230 mm。整个炉底渗铜严重,铜液已渗到镁铬质捣打料层下的粘土砖层内,半再结合镁铬砖与捣打料粘连成为一体,如图2所示,不但体形大且吨位重无法破解,给清理炉底进程带来极大的困难,最后将炉墙钢壳割开一个缺口,将炉底的大块整体平移出炉子后才得以进行正常检修作业。

图2 吹炼炉炉底块状物

3.2 采取的安全措施和现场处置方案

针对吹炼炉炉底热电偶温度测点异常升高的实际,公司迅速采取了针对性措施和现场处置方案,对熔体泄露可能造成人员伤害、设备损坏、建筑物损坏和火灾、爆炸等进行了安全风险评估。

3.2.1 采取的安全措施

(1)强化吹炼炉操作工艺纪律管理。合理控制炉温,严禁高温操作加剧炉底耐火材料蚀损;限制吹炼风量,减缓对炉底耐火材料的机械冲刷;放铜排渣期间及时启动备用烧嘴保温,防止炉温骤变,高枪位吹炼。

(2)将炉渣铁硅比由1.2调整至1.4,提高炉渣碱性以减弱对炉底耐火材料的化学腐蚀;吹炼炉入炉铜锍品位由58%提高至62%,降低吹炼负荷。

(3)延长加料时间,二周期还原煤加入量控制在0.5~1 t/h,同时加入少量冷铜锍控制炉温和进行炉渣还原。

(4)严格控制粗铜终点,防止过吹造成耐火材料蚀损加剧。

(5)单炉吹炼时间控制在6.5 h之内。

(6)加设专用风机及冷却风管对炉底钢板进行强制通风冷却,确保渗入炉底的铜液凝固线上移。

3.2.2 现场处置方案

(1)在炉底砌筑围堰及导流槽,使泄露熔体引至圈定区域内。炉底周围熔体可能侵蚀到的立柱、钢结构、设备设施、管线等用耐火砖砌筑或进行防护隔离;在炉底周边区域安装高清摄像头;保持炉底警戒区域内照明良好。

(2)专人对炉底冷却风机运行情况进行巡检并做好记录,保证炉底持续通风冷却;加强对炉体冷却水的巡检,杜绝跑冒滴漏;加强炉底热电阻准确性的校验,确保数据的准确性。

(3)严控炉底周边区域内作业人员管理,如需在此区域作业,必须办理安全作业证。

(4)保持炉底周边区域内安全通道畅通,禁止摆放易燃易爆物等。

(5)专人负责生产数据收集、整理、分析工作。

4 结论

公司立足吹炼炉炉底温度升高的现状,通过调整渣型,降低硅酸度,减少炉底耐火材料的化学腐蚀,降低搅拌强度,合理控制炉温及温度波动,减少对炉底机械冲刷和热冲击,增加冷却装置等措施,保证了吹炼炉继续运行了2个多月,期间各项工艺参数指标受控,没有发生人身伤害事故、工艺事故、设备事故。实践证明采取的安全生产措施是可行可靠的,达到了预期效果。

采用快速热处理技术 滑铁卢大学推出强耐久性锂电池

加拿大滑铁卢大学的研究人员公布了一项研究成果,他们利用快速热处理技术(Flash Heat Treatment),能够克服硅阳极锂电池能量密度高,但循环寿命差的问题。

目前,对硅阳极锂电池的研究普通认为,这种材料的最大问题在于耐久性差。但滑铁卢大学的研究称,硅阳极在900 ℃的环境下处理20 min后,制成的锂电池循环次数可达500次以上,而能量密度不会有明显衰减。

在这篇题为《工程硅纳米结构电极:下一代锂离子电池的可扩展再加工生产》(Engineered Si Electrode Nanoarchitecture: A Scalable Postfabrication Treatment for the Production of Next-Generation Li-Ion Batteries)的文章中,研究人员称,引入这项具有创新性,且性价比高的快速热处理技术,对硅阳极进行再处理,能够提高锂电池的性能和循环寿命。

经过快速热处理之后,硅材料的界面接触、SiO2/C涂层和导电性都有了极大改善。同时,电极的初次循环效率达到84%,电池的重复的次数最终达到500次以上。因此,快速热处理技术为下一代锂电池的工业化生产提供了可能。

Production practice of temperature rising at bottom of Ausmelt converting furnace

JING Ju-feng

The paper analyzes the causes for temperature rising at detection points at the converting furnace bottom and introduces the related safety measures and on-site addressing solution.

copper; Ausmelt; furnace bottom; production practice

荆巨峰(1977—),男,山西侯马人,冶炼工程师,从事冶炼工艺技术工作。

2015-11-20

TF811

B

1672-6103(2016)04-0016-03