钢棒材的超声波检测方法

2016-02-10孙海龙

孙海龙, 秦 烨

(1.哈尔滨汽车轴承有限公司 质量部,黑龙江 哈尔滨 150036;2. 哈尔滨轴集集团公司 制造技术部,黑龙江 哈尔滨150036)

钢棒材的超声波检测方法

孙海龙1, 秦 烨2

(1.哈尔滨汽车轴承有限公司 质量部,黑龙江 哈尔滨 150036;2. 哈尔滨轴集集团公司 制造技术部,黑龙江 哈尔滨150036)

主要讲述利用超声波对钢棒内部缺陷实现自动化检测的原理、方法与未来的发展趋势。关键词:超声波检测;钢棒材;自动检测

1 前言

钢棒是经过轧机轧制而成,在轧制过程中既会产生表面缺陷,又会产生内部缺陷。内部缺陷是钢锭或钢坯原有的缺陷在轧制过程中延展而成,这些缺陷主要集中在钢棒的中心部位,形式主要有夹渣、缩孔、分层和疏松等,这些缺陷会随着轧制变形量的增大而增大。

在实际生产中,钢棒的这些内部缺陷对钢材的性能有严重的影响,例如,用于锻造的钢棒,在锻造过程中这些内部缺陷会继续存在于钢棒的内部,有的会继续延展,有的会形成夹层。因此对钢棒的内部缺陷的无损检测越来越引起重视。

2 超声波检测原理

超声波检测是通过电压激励压电晶片产生的超声波对材料或者工件进行检测的一种无损检测技术。超声波具有声学的性质,在同一介质中传播的速度不变,在不同介质的界面处会发生反射、折射和波形转换。利用超声波这种性质来判断被检材料内部是否存在缺陷以及缺陷的位置、大小等等。超声波是一种频率很高的声波,超声波发射出去之后,在材料内部传播,当遇到缺陷后超声波会发生变化,形成缺陷信号反馈给超声波探头,经过放大处理后就会显示在仪器的示波屏上,方便观察和测定。

超声波检测是利用声波的指向性对缺陷进行定位的,声波在介质中传播,当遇到缺陷时,就会发生反射现象,根据反射回波的声压的高低,就可以评价出缺陷的大小。形状不同的缺陷,其反射回波的规律也不同。同时,还可以根据声波在介质中传播的时间确定缺陷的位置,也就是缺陷距探测位置的距离L:

式中:

C——声波在材料中传播的速度;

T——声波遇到缺陷往返传播的时间。

超声波检测可探测厚度较大的材料,对于钢棒的检测,检测装置相对简单方便,且自动检测线具有检测速度快、检测量大等优点。超声波检测费用低,且可以对缺陷进行定位和定量分析,而又对人体没有任何危害。因此超声波检测已经发展成一种非常重要的无损检测方法,在生产实践中得到广泛应用。

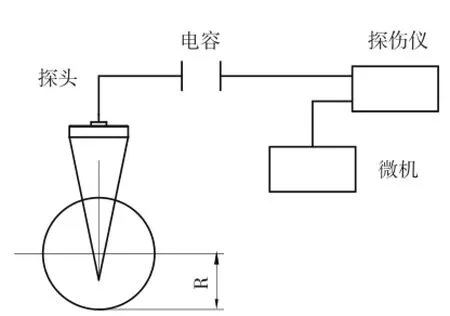

图1 纵波探头探伤原理

3 水浸式线聚焦旋转探头超声检测

对于特殊用途的钢棒,为了保证其可靠性和安全性,需要进行百分之百检测。水浸式线聚焦超声波自动检测线就是针对这样的钢棒的大批量检测,既能识别出缺陷部分又不影响其后工序工作的速率。

水浸法检测是在探头与被检件之间添加一定厚度的耦合层,常用水做耦合剂,故称作水浸法检测。水浸法检测时,探头与被检件不发生直接接触,同时极大地减少了声波的损耗,而且相对容易实现自动化检测。

超声波发出的声波有横波、纵波、表面波三种形式。而钢棒内部缺陷的检测只能使用横波和纵波,对于自动检测线来说,垂直入射的纵波检测使用和安装都比较方便,所以棒材的自动检测广泛使用纵波垂直入射检测,检测原理如图 1 所示。采用水浸法检测棒材内部缺陷时,为了避免声束在棒材中发散并提高灵敏度,探头的声束焦点应在与声束轴线垂直的棒材半径上,基本上选在棒中心到棒的下表面之间。除此之外,由于水浸法检测中,声束在水中和钢中发生两次扩散,声压损失较大,所以往往采用聚焦探头。在确定液层厚度时,必须保证荧光屏上工件二次界面的反射波落在一次底面回波之后。通常情况下,为了保证对钢棒百分之百覆盖,采取探头旋转式,探头设置为6~8个,再对水压和旋转速度进行合理的设置。超声波探头如图 2 所示,图 3 为探头旋转装置。

4 钢棒材超声自动检测系统及其应用

钢棒材超声自动检测系统是应用超声波纵波检测方式来检测钢棒内部分层、夹杂等缺陷的设备。钢棒通过传送机构进入高速旋转的六通道超声探头,每个通道都设置成不同的频率。钢棒低速前进,因此能够对钢棒表面百分之百覆盖。钢棒进入超声波系统之后,系统开始检测。当检测到缺陷时,探头就会反馈缺陷信号,缺陷信号经过处理、放大、转换给示波器,示波器再传递给电脑,电脑中的程序会做出相应的响应,即做出缺陷部位标识。在后续生产中就会切去这段有标识的钢棒,从而避免了钢棒内部缺陷给产品带来的质量问题。在整个系统中需控制和调整的因素如下。

图2 超声波探头

图3 旋转装置

4.1 水层厚度

超声波通过探头进入钢棒内部,在探头与钢棒接触的界面,声波由于发生反射折射等会造成声压损失;声波再从钢棒到探头会同样发生损失,所以要在界面处添加耦合剂来减少声压损失。在一次界面波和二次界面波之间采集反射回来的信号,通过控制水层的厚度就可以实现。只需保证声波在钢棒中传播时间小于等于声波在水层中的传播时间即可,同时要考虑整个超声波检测系统设备的实效性就可以控制水层的厚度了。

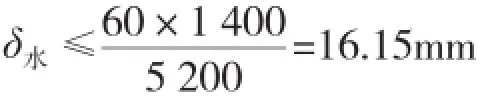

如检测直径60mm的钢棒,代入数据得:

其中:

t ——超声波在水中的传播时间;

T ——超声波在钢棒中的往返传播时间;

δ水——水层的厚度;

φ钢棒——钢棒的直径;

C水——超声波(纵波)在水中的传播速度1 400m/s;

C钢——超声波(纵波)在钢中的传播速度5 200m/s。

在实际生产中要取计算当中的最大整数值即16mm,因为水层太薄会不稳定,容易产生气泡,影响声波的传递,出现很多的杂波。

4.2 入射角的选择

根据声波斜入射时的声压往复透射率可知,当纵波倾斜入射到水钢界面,入射角为14.5°~27.2°时,钢中只有折射横波,在折射角35°~70°时,其声压往复透射率较高,只产生纵波,所以在调整仪器时要调整探头的入射角度,以便获得纵波探伤。

4.3 标准样棒

超声自动检测系统是依靠标准样棒来对缺陷进行辨别的。在钢棒自动超声波检测过程中,采用的是当量比较的方法,即通过缺陷回波的幅度与标准人工伤的回波幅度比较的方法来判定缺陷。如果钢棒缺陷回波幅度比标准人工伤低,则认为是合格钢棒;如果缺陷回波幅度比标准人工伤高,则认为是有缺陷钢棒。因此,对比试样钢棒上的标准人工伤的精度将直接影响到判伤的准确性。标准人工伤的刻槽方式有两种,一种是锯片刻槽,矩形槽的底面是平的;另一种是电蚀加工,槽是U形的,底面有一定圆弧。无论采用哪一种方式,都要求槽的中心线与棒材中心线要尽量重合。如果不重合或刻槽发生偏斜,则会严重影响判伤的准确性和现场的调试。如果用人工刻槽两侧的回波幅度来衡量刻槽垂直度,一般要求≤2dB。

4.4 报警闸门

整个系统都配置好以后,就可以设置报警闸门了。报警闸门即回波幅高的一个衡量值,回波幅高高于报警闸门即为缺陷信号,低于则为合格信号。设置报警闸门要应用标准样棒上的人工伤,将人工伤放置在超声波检测系统中,会出现缺陷信号,根据《金属材料无损检测方法标准》调整灵敏度,绘制出AVG曲线,在一次界面波和二次界面波之间设置闸门,如图 4 所示。通过AVG曲线可以在显示器上直观地看出信号的响应程度。

4.5 缺陷的标识

图4 超声波检测实时显示器

超声波自动检测系统的目的是保证进入待加工的原材料是没有缺陷的,原材料的质量是产品质量最基础同时也是最重要最根本的保证。在超声检测系统检测到缺陷时,缺陷信号的幅高高于图 4 中的报警闸门,系统会在C扫描记录上记录缺陷的位置如图 5 所示,同时系统会在钢棒上打标,标识出钢棒上缺陷所在的位置,如图 6 所示。标记缺陷的样棒在钢棒切断工序中挑出并扔掉报废。在实际生产过程中,由于缺陷段钢棒内部有伤,切料过程中往往会发生切料切裂的现象,如图 7 所示,如果这样有缺陷的钢棒流入后道工序继续加工,最后形成产品,后果将会非常严重,给人民生命财产造成巨大的威胁。

图5 C扫描记录

图6 缺陷样棒的标识

图7 标识的缺陷段被切裂

5 结束语

随着工业经济的迅速发展,用户对棒材使用的可靠性和安全性的要求越来越高,于是对钢棒材超声波在线检测的研制应运而生,而且日趋完善。

对钢棒材的检测手段有很多种,主要有磁粉探伤、渗透探伤、超声波检测和射线检测。相对于其他检测方法,超声波检测方法简单,成本低,对人体无害,并且检测效果好,因而得到广泛的应用。

传统的超声波检测是手工进行的,操作人员凭借经验对探伤仪上显示的波形予以判断,带有主观性和局限性。这些经验是宝贵的,但是效率低,容易发生漏检和误检,并且无法对超声波进行处理和变换,诸如利用概率统计、图像识别、频率分析和数字滤波等领域中的理论和方法来揭示和提取缺陷信号的特征。近年来,工业发达国家广泛将计算机技术、自动化技术和超声原理结合,提高了探伤的精度、重复性、可靠性和直观性,为科学地评价缺陷提供了有力的工具。

[1] 中国机械工程学会无损检测分会.超声波检测[M].北京:机械工业出版社,2000.

[2] 中国机械工程学会无损检测分会.无损检测概论[M].北京:机械工业出版社,1993.

[3] 《金属材料无损检测方法标准汇编》汇编组.金属材料无损检测方法标准汇编[M] .北京:中国标准出版社, 2002.

[4] 马小怀,郭永清,吕刚等.界面厚度小于13mm的钛合金棒材超声波检测[J].无损探伤,2005,(8).

(编辑:林小江)

Ultrasonic detection method of steel rod

Sun Hailong1, Qin Ye2

( 1. Quality Department, Harbin Automobile Bearing Co., Ltd., Harbin 150036, China; 2. Manufacturing Technology Department, Harbin Bearing Group Corporation, Harbin 150036, China )

The principle and method of detecting automatically internal defects of steel rod using ultrasoun are focused on, and introducing the future trend of development.

ultrasonic detection; steel rod ; automatic detection

TH878+.2

B

1672-4852(2016)04-0038-04

2016-09-05.

孙海龙(1988-),男,助理工程师.