天然气熔铁炉的熔化特性与操作

2016-02-09张明王录才吉守勤殷黎丽杨彬

张明,王录才,吉守勤,殷黎丽,杨彬

(1.太原科技大学,山西太原030024;2.威海科兴铸造机械有限公司,山东威海264200;3.太原钢城企业有限公司,山西太原030003;4.包头职业技术学院,内蒙古包头014000)

·铸造设备·

天然气熔铁炉的熔化特性与操作

张明1,王录才2,吉守勤3,殷黎丽4,杨彬4

(1.太原科技大学,山西太原030024;2.威海科兴铸造机械有限公司,山东威海264200;3.太原钢城企业有限公司,山西太原030003;4.包头职业技术学院,内蒙古包头014000)

天然气冲天炉和纯氧天然气回转化铁炉,在我国属于新型的铸铁熔化设备。本文拟分别介绍这两种熔铁炉的有关特性和操作使用问题。

天然气冲天炉;纯氧天然气回转化铁炉;铸铁熔化;铸造

1 天然气冲天炉

1.1 天然气冲天炉的熔化特性

天然气冲天炉与燃焦冲天炉的结构和熔化过程非常接近,但其熔化特性相对于燃焦冲天炉有以下特点:

1)天然气冲天炉内不存在焦炭,炉内铁液不存在增碳的可能性,铁液中的含碳量总是呈现下降趋势。碳烧损的质量分数与炉料中碳的质量分数有关,当炉料中碳的质量分数为3%时,碳的烧损率在5%左右;当炉料中碳的质量分数为4%时,烧损率在12%~13%左右。

由于铁液中碳含量的原因,天然气冲天炉一般很难成为独立的铸铁熔化设备,该炉需要与电炉组成双联熔化系统。

2)天然气燃烧的理论燃烧温度低于焦炭,天然气冲天炉铁液的出炉温度一般低于燃焦冲天炉,一般在1 400℃~1 450℃之间。

3)天然气冲天炉的结构与熔化原理毕竟不同于燃焦冲天炉,其炉衬材料、炉料、加料、操作控制等,与燃焦冲天炉有明显区别。

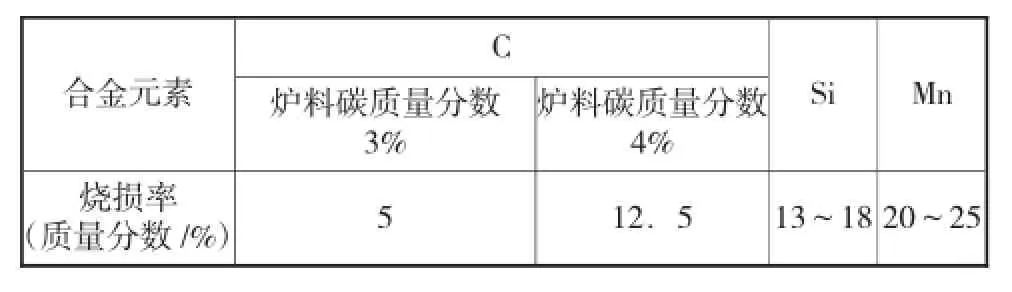

4)天然气冲天炉中硅、锰等元素的烧损率相当于燃焦冲天炉。表1为C、Si、Mn各元素在天然气冲天炉中的一般烧损率,供参考。

1.2 炉衬与炉料

1)炉衬及其修补

表1 天然气冲天炉的元素烧损率

天然气冲天炉水冷炉栅以上1 m左右、炉栅以下的炉缸等处的炉衬,一般使用刚玉型耐火浇注材料或捣打料,其中包含一定量的炭化硅(SiC)和少量的T i O2或C r2O3.天然气冲天炉预热段、烟囱段的炉衬材料,相同于燃焦冲天炉。

天然气冲天炉修筑炉衬时,需要使用捣打模或浇注模,用风镐或振动棒等工具对炉衬材料进行紧密捣振。炉膛中水冷炉栅、烧嘴等处孔洞,一般用直径适当的聚苯乙烯管材或钢管制作捣打或浇注模。刚玉型耐火材料在加热中有几次相变伴随明显的体积膨胀,在烘烤升温过程中必须严格遵守其升温、保温工艺曲线。

天然气冲天炉连续熔化15 d后,需对炉衬进行一次修补。修补主要集中在水冷炉栅附近,炉栅以上的修补量大于炉栅以下。炉衬侵蚀量大的部位一般需要模具,用捣打料、浇注料修补。捣打料修补后需要特别注意逐步提高烘烤温度,防止温度突升引起所修补炉衬的散裂,前期用小功率进行预热和烘烤,持续烘烤最少为10 h,然后在加料前改用大功率烘烤。修补量小的部位一般用可塑料修补,可塑料对烘烤温度和时间没有特别要求。

水冷炉栅外表面用含G r2O3的可塑料包敷、修砌,施工非常方便和快捷。

2)耐火球

天然气冲天炉的水冷炉栅上需要铺垫一定厚度的耐火球(俗称陶瓷球)。耐火球对熔渣有一定的抗化学侵蚀能力,与铁液和熔渣之间不浸润,同时需有足够的高温强度。

目前的天然气冲天炉普遍使用直径150 mm的耐火球作为炉栅垫铺层,每个耐火球的质量约为3.8 kg.耐火球在炉栅上的铺垫厚度在400mm~600mm之间。炉栅上耐火球的装填高度及批料中耐火球的加入量决定铁液温度。耐火球层的高度在500 mm~600 mm时,铁液最高出炉温度在1 500℃左右;高度在300 mm~350 mm时,铁液温度在1 400℃左右,以此类推。水冷炉栅上铺垫的耐火球厚度与燃焦冲天炉的底焦高度有类似的作用,耐火球层厚度越大,铁液温度越高,熔化率越低。需要的铁液温度越高,耐火球的消耗量越大。

炉栅上铺垫的耐火球,可以使用上次熔炼结束后从炉内取出的旧耐火球。另外,可以用焦炭替代耐火球。

3)金属炉料与熔剂

天然气冲天炉的金属炉料相同于燃焦冲天炉,包括生铁、回炉料、废钢等三种,但一般要求废钢的质量分数不超过金属炉料的20%.天然气冲天炉对金属炉料的纯净度及其稳定性有一定特别要求,否则容易导致熔化故障。金属炉料应该洁净、无泥砂杂质,最好全部经过抛丸处理。如果使用经抛丸处理的金属炉料,天然气冲天炉尾气中的粉尘浓度可达10 m g/m3左右。

熔剂的作用对天然气冲天炉的平稳运行有至关重要的作用,忽视熔剂会导致该炉熔化的严重失败。天然气冲天炉的熔剂包括石灰石、白云石、碎玻璃(玻璃瓶、建筑玻璃)等,其中碎玻璃的熔点比较低,与炉内物质作用容易形成低熔点炉渣。石灰石、白云石的粒度在25 mm~50 mm之间。熔剂的加入量由金属炉料的清洁度决定,其质量分数一般为金属炉料的2%~6%.

天然气冲天炉理想炉渣中各成分的质量分数分别为:50%~55%Si O2、15%~20%C a O、10%~15%Al2O3、10%Fe O,该成分炉渣的流动性最好。

1.3 熔化操作

天然气冲天炉为装备有电脑控制系统的现代自动化设备,启动时会首先自动检测系统内各点的状态。例如,炉体环境中天然气的浓度,天然气、氧气、冷却水的压力,加料系统和其他部分的状态等。如果任意一个点存在安全隐患或有不正常状态,自动控制系统在发出声光警报信号的同时,一直处于闭锁状态,不能点火。

1)点火启动

天然气冲天炉点火前必须首先启动鼓风机、冷却水泵,开启有关阀门,同时必须确认天然气、氧气、冷却水的流量和压力符合要求。水冷炉栅、水冷炉壁的冷却水流量、压力、温度、风量、风压,燃气压力等,可以通过触摸屏(H M I)屏幕上的有关显示值加以确认。如果任一个参数存在问题,则燃烧系统不能点火,控制系统会自动给出故障提示。

点火时通过触摸屏操作界面,首先设定加热功率为额定功率的40%,开启鼓风机,按复位按钮消除所有报警。将其中一个烧嘴的选择旋钮切换到O N位置,然后将燃烧/点火旋钮切换到O N,烧嘴即自动点火,在触摸屏界面上可观察所选定的烧嘴是否点火成功。

烧嘴控制器在打开燃气先导阀后有一小段延时,因此点火变压器一般延时电点火。如果延时期间火焰检测器未检测到火焰,会导致烧嘴控制器锁定。如果一个或四个烧嘴处于锁定状态,可按红色的烧嘴复位按钮使烧嘴控制器复位。如果烧嘴点火期间烧嘴控制器反复锁定,表明天然气的压力不稳定、烧嘴的燃气阀门未打开;或者点火变压器连线错误;或者火焰检测器存在故障,需要根据具体原因逐一排除。

2)炉膛预热

天然气冲天炉在加入金属料前,必须对炉膛、水冷炉栅上的耐火球进行预热。如果不经预热而直接加料熔化,铁液及炉渣极易凝固在出铁口导致熔化无法继续。

在炉膛预热前,确保燃气炉的出铁口、备用出铁口处于封堵状态。炉膛预热温度一般以耐火球层的温度为准,耐火球的预热温度至少要高出金属炉料熔点150℃.炉膛预热一般需要45 m in~70 m in,预热功率由小逐步增大。

炉膛预热期间,在加料平台上观察加料口的火焰可以判断燃烧是否正常。如果火焰高度为加料口的1/3,颜色为淡绿色,表明烧嘴燃烧良好;如果火焰长且呈黄色,表明C O含量高,天然气浓度过高;如果加料口没有火焰,表明没有C O及天然气浓度过低。

3)装料和加料

加料前首先将燃烧功率由额定功率的40%增加到70%,然后进一步增加到85%,同时设定在空气中加氧的体积分数,并将氧气供应旋钮打到自动档,当各烧嘴稳定燃烧后即可开始向炉内装料。

天然气冲天炉前2批炉料中一般不加入废钢,其后的批料中可按需要加10%~20%的优质废钢。天然气冲天炉装料,加料动作必须连续、快速、平稳,一直将炉料加到冲天炉设定的料面高度。每100 kg金属炉料中,一般加入1.8 kg白云石、2.0 kg石灰石、1.2 kg碎玻璃、1 kg~1.2 kg耐火球。每100 kg金属炉料中耐火球的量,取决于所要求的铁液温度,增加批料中耐火球的量,会逐步引起炉栅上耐火材料垫层厚度增加,有利于得到高温铁液。

在装料和加料过程中,需要特别注意炉内料面的平整性,防止料面倾斜导致某种炉料在炉内不均匀分布。耐火球很容易沿倾斜的料面滚落到炉膛某一侧,导致炉栅垫上耐火球层厚度不均匀。另外,熔剂必须均匀分布在金属炉料中,防止熔剂集中分布于炉膛某一侧。

如果熔剂在炉内分布不均,会造成炉膛某一侧炉衬材料的过度侵蚀,而另一侧的黏性熔渣会降低天然气冲天炉的熔化速度及铁液温度。如果耐火球在炉料中分布不均,会引起炉栅上耐火材料垫层厚度不均、倾斜,导致熔化故障。

4)燃烧控制

天然气冲天炉的助燃空气、氧气及所使用的天然气的流量必须经过精确的测量和控制,三种气体的流量必须符合燃烧学的一般规律,严格保持在预定的比例范围内,以获得最高的燃烧温度。在助燃空气内加3%~4%的氧气,有助于提高天然气的燃烧温度。燃气流量控制中至关重要的是,燃气不能过量供应,燃气过量会导致液态熔渣向上、穿过炉料层从加料口喷出,导致熔化无法继续。熔化期间的送风强度一般控制在45 m3/(m in·m2)~55 m3/(m in·m2)之间,否则熔渣很容易从加料口喷出。

在天然气冲天炉的触摸屏控制界面上,可以设定燃烧功率、燃烧混合气体中天然气的体积分数、空气中加氧的体积分数等,控制系统可按设定的燃烧参数自动给定有关气体的流量。空气、天然气、氧气的流量除了系统自动控制外,也可以手动调节。

5)炉膛压力

第一批炉料加到炉内后,炉膛压力急速上升,后续加入的炉料导致炉压增加的幅度逐渐缓慢。当炉料达到预定料面后炉压达到最大值,随着料面高度的正常波动以及炉料的密度变化,炉膛压力在最大值附近缓慢波动。

如果燃烧功率下调后炉压仍然较高,说明炉料中的熔剂加入量过多或者过少,应该及时调整熔剂的加入量。如果熔剂加入量得不到及时调整,熔渣会从加料口喷吹出来,最终导致本次熔炼的终止。

6)出铁口监控

第一批炉料加入到炉内后大约30 m in,铁液开始从出铁口流出,炉渣在1 h~1.5 h后流出炉外。炉栅上的耐火材料球直径变小后,从炉栅缝隙下落后进入炉缸,可能进入、阻塞出铁口(或称过桥口)。熔化期间确认出铁、出渣口畅通非常重要,如果出铁/出渣口阻塞,必须尽快疏通。如果出铁口频繁阻塞,可以加大出铁口尺寸。铁水流出过桥后,熔渣流出时间的长短,取决于过桥的有关尺寸,即出铁口的顶端与铁水流槽底之间的高度差。此高度差应尽可能小,以减少炉缸内积聚的熔渣量。

7)停炉操作

停炉前最后三批金属炉料中一般不加入废钢,以确保停炉后水冷炉栅上的耐火球床干净、无滞留的未熔化废钢。当最后一批料加到炉内后,随料面逐步下降炉压开始逐步下降,在熔炼结束时炉压接近于零。停止加料后,只要熔渣不从加料口喷吹出来,几个烧嘴应尽可能满功率运行。

当出铁口无铁液流出时及时关闭氧气阀,同时将燃烧功率降低到额定功率的40%一直到完全停止燃气供应。当炉缸内残留的铁液排出后,阻塞出铁口、打开备用出铁口进一步放出残存在炉缸内的少量铁液和炉渣。当炉缸中残留的铁液、炉渣被排放干净后,关闭天然气供应,继续保持鼓风机以70%的额定流量对燃气烧嘴进行30 m in冷却,然后关闭鼓风机。

8)紧急情况处理

Research Progress and Thoughts on Domestic Tourism Economy_____________________________YI Xiaowen,LIU Kaibang 8

熔炼过程中不管什么原因出现紧急状况,首先降低烧嘴的燃烧功率到额定值的30%~40%,使得操作人员有足够的时间来评估、处理紧急情况。天然气冲天炉可以在40%功率状况下持续1 h,直至问题得以解决。

如果紧急状况需要完全停止熔炼,必须首先停止天然气的供应,然后停止氧气、空气的供应。紧急状况处理完后,可以重新将烧嘴点燃,将燃烧功率恢复到额定值的40%,然后缓慢增加功率到预定值。

2 纯氧天然气回转炉

2.1 回转炉的熔炼特性

2.1.1 金属在炉内的冶炼过程

回转炉的冶炼过程可以简要划分为以下三个阶段:

1)熔化阶段:金属炉料由固态变为质地脆弱、柔软的塑性状态。最先的炉体间歇性旋转是必要的,在预热炉料的同时,还需要分解大的炉料块,防止大块炉料损坏炉衬层。在预热末期、炉内温度上升到金属的熔化温度时,炉体可以连续旋转以提高炉体与炉料之间的传热效果。由于炉料中的增碳剂、铁中一部分碳元素的燃烧,废气中C O的含量在不断增加。

2)均化阶段:金属炉料由塑性状态变为液体,合金元素开始溶解进入铁液,同时形成炉渣,碳开始进入溶解状态,炉体旋转使正在成为液体的金属成分均匀化,合金元素(硅、锰和碳)溶解进入金属液。熔化阶段形成的Fe O和造渣材料共同形成炉渣。

3)过热阶段:熔化的铁液过热到出铁温度、碳完全溶于铁液。炉渣和未溶解的增碳剂覆盖着金属液,回转的炉衬不断将热量传递给铁液,使铁液过热、达到出铁温度。

2.1.2 金属元素的烧损率

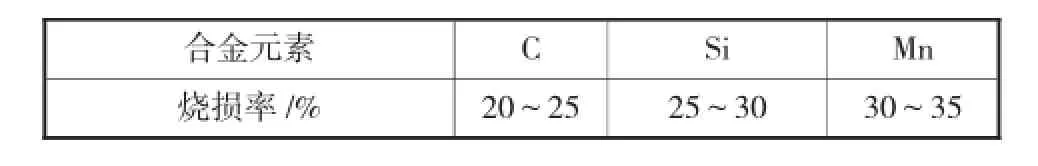

纯氧燃烧回转化铁炉中硅、锰等元素的烧损率相当于燃焦冲天炉。表2为C、Si、Mn各元素在回转化铁炉中的一般烧损率,供参考。

表2 回转化铁炉的元素烧损率

2.1.3 铁液的孕育处理

回转化铁炉的熔化特性类同于感应电炉,铁液中的结晶核心一般少于燃焦冲天炉所熔化的铁液,铸件容易出现白口和石墨缺陷,铁液浇注前需要进行孕育处理。孕育剂一般为硅铁,也可以使用粒度0.1 mm~0.8 mm的电极石墨粉。另外,回转化铁炉宜选用微量元素含量较高的生铁,尽量提高原铁液中结晶核心的数量。

2.2 回转炉的炉衬

2.2.1 炉衬及其打结

在炉膛内修筑耐火衬里前,利用炉体倾转液压缸使炉体轴线处于铅垂状态,然后拆开位于上方的圆锥体与炉体中段的联结螺栓,移开圆锥体。接下来将浇注模或捣打模放置在炉壳中,从底部的圆锥开始,由下向上逐层浇注或捣打。完成下部圆锥体以及炉体中段的炉衬后,将刚才移走的上部圆锥体重新放置在炉体中段上,并用螺栓将有关法兰牢固联结为一体,继续进行上圆锥体内耐火材料的修筑。捣打模可以制作为可拆分结构,炉衬捣打结束后,通过炉体上最大的孔洞(尾气孔)取出捣打模。

2.2.2 炉衬烧结

浇注或捣打混合料中含有一定水分,因此炉衬修筑完成后,必须首先逐步干燥。一般首先风干一天,接下来用空气烧嘴进行低温干燥,低温干燥的温度范围为150℃~300℃,低温干燥时间至少为24 h.

经低温干燥后,炉衬已有了一定强度,炉体可以倾转到水平位置(即0°位置),开始炉衬的烧结。烧结就是用纯氧天然气烧嘴加热炉衬,按规定的升温曲线将炉衬加热到炉衬预定温度。在烧结过程中,必须用热电偶或红外高温计,按烧结工艺规定的时间间隔定期测量炉内温度。

根据炉体的尺寸大小,包括拆除旧衬、修筑新衬、干燥和烧结在内,修筑一个炉衬大概需要4~7天时间。

2.2.3 提高炉衬寿命的措施

回转炉的新修炉衬,一般可以持续熔化100~150炉次不必维修,合适的修补措施可增加炉龄到350~500炉次。为了延长炉衬使用寿命,必须避免机械应力、化学侵蚀和热应力对炉衬的不利影响。例如,降低熔渣的碱度,防止炉衬过热,控制加料时炉膛内的温度、注意加料的顺序、减少炉料对炉衬的冲击等。

2.3 回转炉的熔化操作

2.3.1 操作过程

操作前首先检查回转化铁炉的安全防护装置、天然气、氧气、冷却水系统、加料系统等,是否处于安全和正常状态,特别是要注意天然气和氧气的压力是否正常。如果设备处于正常状态,按下列步骤操作:

(1)加料:用液压缸使炉体倾斜30°~35°借助加料装置向炉内加入金属炉料和增碳剂,回转炉的加料装置包括加料溜槽、加料桶、振动输送机、板式输送机等。

(2)堵塞出铁口:可靠堵塞炉体上的出铁口,以防所熔化的液态金属溢出炉外。

(3)均匀布料:加料完成后熔炼前,用适当的工具扒平炉内金属炉料,使炉料沿炉膛分布均匀。

(4)疏通烧嘴孔:加料完成后熔炼前,清除烧嘴孔可能粘附的炉渣,确保其畅通无阻。

(5)熔炼:将转臂上的烧嘴旋转到回转炉烧嘴孔,点燃烧嘴。在熔炼开始阶段,正反两个方向、间歇、慢速旋转炉体:正向旋转90°~120°,停2 m in~3 m in;再反向旋转90°~120°,停2 m in~3 m in.回转炉的控制系统中,一般包含炉体旋转的自动程序。如果加热开始阶段直接连续快速旋转炉体,大块的金属炉料会损害炉衬,不利于提高炉衬寿命。当炉内的金属材料的块度变小、变软时,炉体才可以按照自动控制程序连续、快速旋转。

6)检查铁液温度:熔炼过程结束时,用长度大于700 mm可伸入炉内的温度测杆,通过烧嘴孔或尾气孔测量炉内铁液温度。

7)铁液成分检查:出铁前从炉内取一个试样,用热分析法检查铁液中碳、硅、锰的含量,确认铁液的化学成分符合铸件要求。

8)打开出铁口:用长度大于500 mm的钢钎,打开用出铁口,必要时可以用氧弧棒烧开出铁口。

9)出铁:提前利用地面平车或者吊轨将浇包移至回转炉出铁口,使金属液流入浇包。出铁期间,需要防止熔渣会进入浇包或者阻塞出铁孔。

10)出渣:出尽炉内铁液后,用液压缸使炉体轴线呈铅垂状态,以倾出炉渣。如果必要可以再次开启烧嘴以加热炉渣,增加炉渣的流动性。

出渣后则本炉次熔化作业结束,清扫和整理出铁口、出渣口后,可以准备进行下一炉次的熔化。

2.3.2 增碳剂与增碳操作

纯氧燃烧回转化铁炉不同于燃焦冲天炉,铁液无法在熔炼中吸收焦炭中的碳,金属炉料中的碳含量呈下降趋势,碳元素烧损的质量分数在20%~25%之间,必须通过添加增碳剂弥补碳的烧损。

回转化铁炉常用的增碳剂包括:电极石墨、强化石油焦、普通焦炭等三种。电极石墨因其纯度高、密度大,容易溶入铁液,增碳效果最好。石墨增碳效果好的原因在于它的密度,较大的密度使其漂浮在渣层以下,可与铁液密切接触,但电极石墨的价格较高。

焦炭(石油焦和普通焦炭)因其价格低廉,一般随炉料加入炉内,被广泛用作回转化铁炉的增碳剂。随炉料加入炉内的焦炭,除了溶入金属液增加含碳量外,还可以在炉内高温缺氧环境中生成一定量的一氧化碳,产生热量同时减少炉内的氧化性气氛。

回转化铁炉的增碳操作,有以下两种方法:

1)加入法。将增碳剂随同其他金属和非金属材料加入回转炉。该增碳法的操作过程最为简单,不存在增碳作业可能涉及的操作时间和温度损失问题,使用最为普遍。在炉内缺氧环境中受到高温烘烤的增碳剂,不完全燃烧生成一定量的一氧化碳,可使冶炼时间缩短15%,同时可以减少金属炉料表面生成的Fe O量、减少铁的烧损。该增碳法增碳剂的回收利用率低、增碳效率约为25%~35%,调整铁液中含碳量的范围很小。另外,该法导致尾气中的一氧化碳含量大幅度增加,一氧化碳在炉体尾气口遇到新鲜空气后,在尾气弯管中燃烧产生的热量容易导致除尘系统的损坏。

2)吹入法。一种是在压缩空气的作用下,用吹管将增碳剂吹送到柔软的、半固态的炉料中。在炉渣形成前,将增碳剂吹送到半固态的炉料中、或者半固态的炉料与炉衬之间。增碳剂吹送期间,需要炉体不断旋转,以利于增碳剂与半熔融材料的充分混合。另一种是在压缩空气的作用下,用吹管将增碳剂吹入炉渣面以下的金属熔池中。

吹入法所使用的增碳剂一般为电极石墨。吹入法的增碳效率较高,约为60%~70%,可以精确调整金属液中的碳含量。经验证明,增碳剂加入炉内的时间越晚,增碳效率越高。但是该法需要相应的压力容器系统,需要较高的操作技巧,同时容易引起炉渣发泡(发渣)问题。

[1]Taft R T,Perhins H S.八十年代前的无焦冲天炉[J].孟繁玉,编译.铸造设备与工艺,1991(1):54-58.

[2]张明,王录才,吉守勤.天然气冲天炉的结构与熔化原理[J].铸造设备与工艺,2016(4):1-6.

TG232

A

1674-6694(2016)06-0001-05

10.16666/j.cnki.issn1004-6178.2016.06.001

2016-09-11

张明(1958-),男,高级工程师,主要从事冲天炉技术的研究。

王录才(1965-),男,教授,太原科技大学材料科学与工程学院。