纳米PVC 的开发与应用进展(上)

2016-02-08汪多仁中国石油吉林石化公司

汪多仁(中国石油吉林石化公司)

纳米PVC 的开发与应用进展(上)

汪多仁(中国石油吉林石化公司)

全文介绍了纳米PVC的性能,生产的主要技术路线与最佳的操作条件及有关进展情况。对现工业化运行的主要纳米PVC生产工艺的技术特点进行了具体的分析和总结,阐述了国内外研究开发的现状与发展趋势。并探讨了扩大应用范围等的前景与市场需求。

纳米PVC 开发 应用

综 述

PVC是五大通用塑料之一,占合成树脂总消费量的30%左右,化学稳定性高,可塑性好,电绝缉性优良,但是热稳定性和耐光性较差,受热超过140℃即分解并释放HCl气体,致使PVC变色。PVC主要用于生产管材管件、电缆护套、硬质或软质管、一次性医用制品、热收缩薄膜等领域,用量仅次于PE,但产品回收价值极低,废弃或焚烧会造成环境污染。PVC具有优良的化学稳定性、不燃性,且原料易得,它的特点是价格低廉、回弹性能好,优异的耐候性、绝缘性及易加工性等优点,可部分替代橡胶而成批量生产。聚氯乙烯热塑性弹性体中,当聚氯乙烯分子增大到一定程度时,缠绕程度越大,增塑体系中形成近似交联的约束相,显示类似硫化的弹性和耐蠕变性。聚氯乙烯弹性体与橡胶材料相比,再生利用容易,成型加工方便,耐油性、耐热性能比橡胶优越,老化特性也优于橡胶。

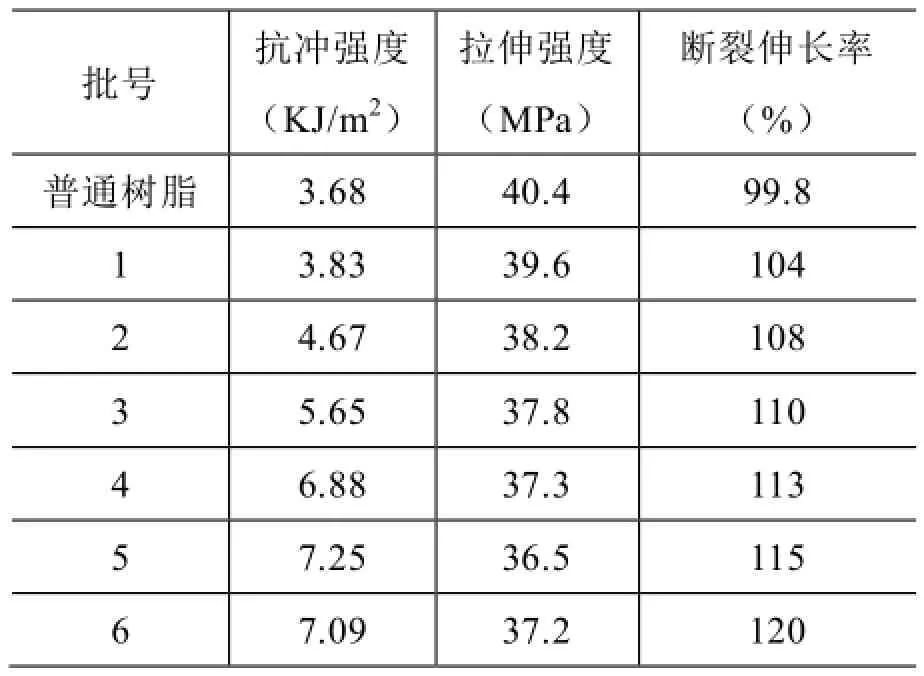

将高强高韧纳米PVC复合树脂和普通PVC按加工配方分别捏合、混炼,按国标GB/T10002. 1-1996(管材)制样,测量制品的抗冲击强度、拉伸强度及断裂伸长率。所采用纳米碳酸钙与氯乙烯原位聚合所得的PVC树脂比普通树脂的性能有所提高,尤其是拉伸强度有了显著的提高。由于纳米颗粒的表面与PVC基体有化学键相连接,而要使化学键断裂比克服PVC大分子间的范德华力要困难得多,因而高强高韧纳米原位聚合PVC力性能明显优于普通树脂。

以环己酮为溶剂合成以PVC为主链、PLA为支链的接枝聚合物,通过土壤掩埋实验和扫描电镜分析材料的降解行为,发现随降解时间延长,接枝聚合物失重率显著增加,接枝产物接枝率越大,降解速度越快。淀粉/聚酯共混物,聚酯/聚酯共混物包装、贮存牛排的效果,发现两种共混材料的保鲜效果可以达到常用PE材料的标准,具有替代PVC塑料的潜力。MnP酶是降解PE的关键酶,不同长度碳链聚乙烯蜡为实验底物,分别与MnP结合,随着碳链长度的增加,酶与底物的结合越不稳定,其动能有逐渐降低的趋势。

纳米PVC复合树脂与普通树脂后加工性能比较

二种不同产品在挤出成型加工过程中,使用纳米PVC复合树脂情况下,挤出塑化段,压缩段温度及挤出主机电流仍较低,这说明体系容易塑化,流动性好,同时在口模温度低5℃下,挤出速率反而增加,从而大为提高生产效率,降低制品成本,同时也很好地改善了制品的表观质量。

不同含量纳米碳酸钙PVC复合树脂力学性能表

随着纳米碳酸钙含量的增加,纳米PVC复合树脂的抗冲强度也随之增加,这主要是纳米碳酸钙粒子在复合材料受到冲击时,诱导基体发生屈服形变,使复合材料的断裂机理由耗能少的空洞化-银纹方式向耗能多的剪切方式转变。当纳米碳酸钙含量大于一定值时,抗冲强度随之下降,这符合小试和中试总结出的规律。只有当刚性粒子用量一定时,粒子之间的距离适当时,增韧效果才明显。

聚氯乙烯纳米塑料是利用原位聚合或混配技术,将纳米尺寸的超细微无机粒子填充到聚氯乙烯基体中进行改性而形成的复合材料。将纳米尺寸效应、大比表面积以及较强的界面相互作用、较好的尺寸稳定性和热稳定性与聚氯乙烯较好的韧性、加工性及电性能完美地结合起来,可获得高强度、高模量、高韧性、高稳定性及阻隔性的纳米聚氯乙烯复合材料,性能优于相同组分常规复合材料的性能。

聚合物基纳米复合材料包括聚合物基有机纳米复合材料和聚合物基无机纳米复合材料。PVC聚合物基无机纳米复合材料是集有机组分和无机纳米组分于一体的一种新型的功能高分子材料,是当今高分子材料科学优先发展的方向之一。

目前聚合物基无机纳米复合材料的制备方法主要有3种,即溶胶-凝胶法、嵌入法和纳米微粒填充法。

目前技术PVC纳米树脂主要采用共混法和原位聚合法,但采用共混法容易使纳米粒子自身团聚,达不到提高应有力学性能目的,采用纳米无机填料在氯乙烯中原位聚合制备的PVC树脂可解决自身团聚的难题,充分保证纳米填料的均匀分散。

生产技术

生产实例一:原位聚合制备PVC

采用纳米无机填料在氯乙烯中原位聚合制备的PVC树脂可以解决自身团聚的难题,充分保证了纳米填料的均匀分散。

工艺中的脱盐水由泵经流量计计量后打入聚合釜,分散剂、纳米碳酸钙乳液、pH值调节剂配制成溶液后,由去离子水带入聚合釜,引发剂和其他助剂由釜上小罐加入聚合釜,经充氮、抽真空脱氧后,VCM从卸货站储槽由单体泵经流量计准确计量后打入聚合釜。均化釜内的物料经冷搅后控制升温,开始聚合反应,至转化率85%左右终止聚合,将聚合浆料送至沉析槽及汽提塔等进行后处理,PVC湿料经离心脱水、气流干燥、过筛等工序后制成成品,包装出厂。

当聚合釜的搅拌条件确定后,影响PVC树脂质量的主要因素是配方和工艺,在确定配方时必须考虑各方面因素,如希望有较高的表观密度和适宜的增塑剂吸收量、粒径分布集中,这样才有利于提高PVC树脂的热稳定性,所用助剂要有利于残留VCM的脱析等。

最初开发的乳液和悬浮法聚合体系组成较简单,除VCM单体和分散体系无离子水外,还加入引发剂过氧化环己酮及分散剂在聚合釜内发生聚合,乳液法使用引发剂为过硫酸钾,分散剂为烷基磺酸钠。为改善聚合过程和获得优良加工和使用性能的树脂。现在采用的悬浮法工艺加入助剂有十几种,每一种助剂都已采用复合组分,除单体和无离子水以外还有不同的分散剂、引发剂、pH调节剂、阻聚剂、防黏釜剂、热稳定剂、抗氧剂、消泡剂、链终止剂颗粒形态调节剂、铁离子螯合剂、扩链剂等。

纳米适于用PVA与HPMC复合分散体系,并能得到颗粒形态好、表观密度高、增塑剂吸收量适中、粒径集中的PVC树脂。由PVA三元复合体系改为PVA与HPMC二元复合体系。在调整纳米乳液加入量的同时,调整分散剂用量,以获得较好的表观密度和适宜的增塑剂吸收量。

EHP引发剂虽然与IPP等过氧化物的半衰期相近,但它比这些同类过氧化物在21~45℃下的自动加速分散速度慢,所以使用比较安全,且EHP水解率较大,在聚合后残存的EHP几乎全部水解,对防止PVC初期变色有一定作用,在45~57℃的聚合过程中适宜选用EHP为单一引发剂。

选择的终止剂有很强阻聚作用,且终止速度高于ATSC的抗热阻聚液(KZ液)。在聚合后期只加入终止剂液,既可立即终止聚合,又可提高PVC的热稳定性,所得PVC树脂在160℃下烘干,树脂白度均可达到74%,达到国标优级品标准。

生产实例二:纳米复合

纳米材料的使用,首先要解决的就是分散问题。在常温下纳米材料的团聚是受液桥力,范德华力和静电力三种力的影响,要解决纳米材料分散问题,首先就要防止和克服上述三种力的作用。可是在橡塑中使用纳米材料,不仅要在常温下解决分散问题,更重要的是要在熔融状态下解决无机纳米材料在高分子聚合物中的分散问题。

纳米挤出机是一种双阶式挤出机。在双螺杆挤出机之前端加上一种称为磨盘式挤出机(又称端面挤出机),它通过一种阿基米德螺线,由外向内旋转。还要加上一种分散设备即空腔换位器,由定子和转子实现高效分散(我们还打算在拉伸混合器上进行试验)组成。

碳酸钙(CaCO3)是一种无定型物质,常用来作聚烯烃的改性填料。纳米CaCO3必须经表面处理才能与基体树脂混炼成复合材料。

纳米CaCO3粒子用氩等离子处理,可以除去其表面原有的吸附物和部分强极性包覆物,从而增加与非极性聚烯烃的相容性;如果用甲烷等离子体处理,表面会沉积一层等离子体聚烯烃,降低材料的表面能和表面碱性,使CaCO3粒子容易在聚烯烃基体中分散。用无规聚丙烯、天然橡胶包覆CaCO3填充母料,然后分别填充到等规聚丙烯、PVC中,在提高复合材料韧性的同时改善了材料的加工性能。

含有较长碳链的有机物也能改性CaCO3粒子,一方面改性剂上的碳链能与聚烯烃大分子链发生缠结,提高微粒与聚烯烃的界面结合力,另一方面,改性剂中的柔性链段也能有效地增加粒子的变形能力,避免应力集中导致的破坏。用硬脂酸改性时,还可以起到聚烯烃成核剂的作用,有利于沿CaCO3表面形成聚烯烃片状晶。

聚合级纳米CaCO3微乳化体系,可直接用于氧乙烯(VCM)的原位聚合。当体系与删比例在3%~5%时,所得PVC树脂白度为86,表观密度为0.59g/m3,吸油率达到25%左右,PVC树脂加工漉变性能比传统产品有大幅度提高,制品冲击性能增加2~4倍。

将定量的铝酸酯偶联剂加入已于120℃干燥2h后的纳米CaCO3中,于110℃下调整搅拌进行表面处理,然后冷凝并离心分离。冷凝收集的微量液体,经离心分离后经表面处理过的纳米CaCO3表面部分羟基消失。

在SK-160B型双辊开炼机上进行辊筒温度(170)℃。首先加入PVC、CPE,待熔融塑化均匀后再加入各类CaCO3,待粉料后完全混入后,收窄辊距通过8次左右,然后出片。

拉伸和冲击试验用试片分别厚2mm和4mm,用25℃平板硫化机先热压后保压冷却制成。

热压条件为:(180)℃、5min,平板压力15~20MPa。

保压冷却:平板压力20MPa,冷却至40℃左右,或室温出模。

缺口冲击样条在ZHY-w型万能制样机上加工。拉伸试样用6.00mm宽的标准样刀制备。

CaCO3、BaCO3、滑石粉等应用于聚合物这些填料的粒度对聚合物的性能有非常大的影响。常用的细粉填料往往导致聚合物强度、韧性等性能的下降,但纳米级的粒子却可以提高聚合物的性能。粒径为1nm和30nm的CaCO3粒子填充的PVC和PVC/ACR体系中,粒径为30nm的CaCO3粒子的PVC/ACR的增韧增强效果,比1nm的CaCO3粒子要好得多。

纳米CaCO3对PVC共混体系的增韧增强改性,在共混体系中加适量CaCO3粒子,其冲击强度、拉伸强度断裂伸长率同时得以提高,可起到增韧增强、提高断裂伸长率三重效果特别是l0nmCaCO3对PVC增韧作用最好。

随着纳米材料添加量的变化,经氯乙烯原位聚合所得的树脂性能有较大变化,分别为树脂白度、吸油率及表观密度与纳米微乳液添加量:随着纳米材料用量的增加,PVC树脂的白度明显提高(160℃,10min后)。其主要是聚合物后处理及干燥过程中低分子物分解放出HCl,纳米CaCO3会吸收HCl而阻止进一步的分解;另外,纳米颗粒表面配位不全导致的大量悬挂键取代了PVC链上的不稳定氯原子,使PVC大分子链稳定化树脂吸油率和表观密度料同步提高,最终产品吸油率约23%~26%。

表观密度提高的原因在于纳米作为无机分散剂吸附在单体液滴的表面,对单体液滴起机械稳定作用,产品颗粒以规整的单细胞粒多。另外,纳米CaCO3在原位聚合过程中进入了PVC初级粒子内部,也使PVC粉体颗粒增重。

聚氯乙烯(PVC)由于存在着热稳定性差的突出缺点,在加工过程中需加入热稳定剂。合成水滑石在与其他热稳定剂复配作为PVC热稳定剂时,可显著提高PVC热稳定性,还可赋予PVC材料一些其他优异的性能,水滑石具独特的层板有序排列决定了纳米LDHs孔隙结构的特殊性,再加之表面活性中心的作用,使其具有优异的吸附性能。这一特点在对金属离子、酸性污染性方面具有重要用途。纳米组分在聚合物(或其前驱体)中的分散是纳米复合材料制备过程的关键。

纳米组分在聚合物(或其前驱体)中的分散是纳米复合材料制备过程的关键。

开展纳米微粒填充法制造聚合物基无机纳米复合材料有着重要的科学意义。

生产实例三:改性纳米CaCO3

将CaCO3浆液加入表面处理釜中,用超级恒温槽控制处理温度,强力电子搅拌器调节搅拌速率,加入处理剂乳状液,处理一定时间。将处理好的CaCO3浆液趁热过滤,滤饼经干粉碎得到活性CaCO3粉末。调节处理剂量,得到不同处理剂量的活性CaCO3粉末。在一定浓度的石灰乳中加入一定量的螫合剂和分散剂,螫合剂如脂肪族(多羟基)羧酸类、含氧羧酸类、硫代羧酸类、芳香族磺酸类、氨基酸类等。如用氢氧化钙是为0.1~10g/100g。分散剂主要有铝盐、钠盐、锌盐、铁盐、镁盐等用量为0.05~5g/100g。工艺控制指标在常温温度范围内通入,二氧化碳气体通入的体积浓度为70%,碳化时在搅拌下进行鼓泡式碳化反应直至反应终点pH值为7~8时为止。

所采用的螯合剂种类有脂肪族(多羟基)羧酸类、含氧羧酸类、硫代羧酸类、芳香族磺酸类、氨基酸类等。分散剂主要有铝盐、钠盐、锌盐、铁盐、镁盐等。在填料和有机高分子之间仅仅是一种机械的物理混合,界面分明,起不到补强作用,微细碳酸钙(粒径为0.1~1.0nm)粒子较细,表面能较大,粒子的活动性也大,对橡胶、塑料等具有一定的补强作用。碳酸钙是有机高聚物基料中用量最大的无机填料,其表面有亲水性较强的羟基.呈观较强的碱性,使得CaCO3与有机高聚均的亲和性差,可以将其进行改性。

CaCO3粉末表面处理包括两个方面:一是表面疏水性能处理,二是活化处理。按处理方法可分为干法表面处理和湿法表面处理。重质碳酸钙大多采用干法处理,而轻质碳酸钙则主要采用湿法处理。

目前CaCO3表面处理所采用的处理剂有无机物表面处理、有机物表面处理、交联剂表面处理及高分子(聚合物)表面处理、无机物表面处理碳酸钙粉末,可以提高产品的耐酸性,降低表面pH值,拓宽CaCO3的使用范围。而磷酸酯等有机物对碳酸钙粉末进行表面处理,可以提高复合材料机械性能。高分子聚合物能很好地改变碳酸钙粉末的湿润性。混联剂由于一头能与碳酸钙产品结合,另一碳酸钙填料的分散性,并且具有明显的补强作用。目前常用的混联剂主要有:钛酸酯系列、铝酸酯系列及硅酸系列等。

碳酸钙作为价廉质优的无机粉体,在橡胶、塑料、油墨、涂料、造纸等诸多工业领域有着广阔的应用前景。但是碳酸钙表面含有亲水性较强的羟基,使得碳酸钙与有机高聚物的亲和性差,易造成在高聚物基料中分散不均匀,并造成材料之间界面缺陷。而微纳米碳酸钙粒子粒径小、具有大的表面积和较高的表面能,在制备和后处理过程中极易发生粒子团聚,形成二次粒子,使粒子粒径变大。这些因素都将使微纳米碳酸钙在最终使用中失去超细微粒所具备的功能。因此,必须对微纳米碳酸钙进行表面处理,改善其物理性能,增大其与羟基相容性,从而消除碳酸钙在高聚物中分散不均、存在界面缺陷等不利因素,提高复合材料的物理方学性能。

常见的碳酸钙表面改性技术主要有:采用有机物,包括有机酸及其盐、钛酸酯、铝酸酯等偶联剂的包覆改性;采用高能表面处理,包括表面辐射和等离子体表面改性与原位表面包覆。实验原料:超细碳酸钙、基体树脂PP、稀土偶联剂(WOT)、铝酸酯偶联剂、硬脂酸、聚乙烯蜡、增塑剂、液体石蜡、乙醇等。

用偶联剂改性操作简单,改性效果理想,在碳酸钙表面改性中用的比较多。用偶联剂对纳米CaCO3进行表面改性是利用偶联剂分子一端的基团可以与CaCO3表面的羟基发生反应,形成化学键合,而偶联剂分子的另一端可以与有机高分子发生化学反应或机械缠绕,从而把两种性质差异大的材料紧密结合起来,很好地解决了它们之间的相容性。常用的有钛酸酯偶联剂、铝酸酯偶联剂和复合偶联剂等。采用水性钛酸酯偶联剂对纳米CaCO3进行了改性研究,发现偶联剂的亲水基团与纳米CaCO3发生反应从而以化学键接于CaCO3表面,随着偶联剂用量的增加,纳米CaCO3的沉降体积呈现降低趋势,偶联剂的最佳用量为3%。用钛酸脂偶联剂改性纳米CaCO3在PP中获得了较好的分散效果。

采用铝酸酯偶联剂对纳米CaCO3进行湿法表面改性,通过沉降速度的表征确定了改性时间为1h、改性温度为85℃、改性剂用量为3%以及乳化机转速为5000r/min等最佳工艺改性条件,采用比表面积和吸油值等表面物化性能指标评价了纳米CaCO3表面改性效果的好坏。采用钛酯酸偶联剂改性纳米CaCO3,改性后的纳米CaCO3在PVC基体中均匀分散,并且与PVC基体之间的结合良好,复合材料的冲击强度得到很大的提高,用偶联剂将碳酸钙进行表面改性是借助于在碳酸钙表面形成分子桥,从而改善碳酸钙与有机高分子材料相容性,经处理恰当的纳米CaCO3在加入量不大的情况下就可显著改善其结构性能将定量的铝酸酯偶联剂加入已于120℃干燥2h的纳米CaCO3中,于110℃下搅拌进行表面处理后冷凝并离心分离。收集的微量液体,经分离处理过的纳米CaCO3表面羟基消失。

纳米碳酸钙的粒子比普通碳酸钙更细微。分散粒子与树脂界面结合良好。树脂受到外力作用时,刚性纳米级碳酸钙粒子引起基体树脂银纹化吸收能量,从而提高增韧效果。随着粒子的微细化,填料粒子表面原子数目的比例增大,使粒子表面的电子和晶体结构都发生变化,到了纳米级水平,填料粒子将成为有限个原子的集合体,使纳米材料具有一系列优良的理化性能。最明显最有代表性的体现在比表面积和表面能的变化上,粒子愈小,单位质量的比表面能愈大,增大了填料与聚合物基质的接触面积,为形成物理缠结提供了保证。

随着CaCO3产品粒径微细化,结构复杂化及表面改性技术的发展,已成为许多国家的开发重点。使用偶联剂可以将粉体与高分子材料基体界面结合改善,有一定的力学效果。但不是以形成有效的力学作用来改善体系的冲击韧性。添加一点辅助材料,主要是高分子材料来加强黏结性,特别是加强链段缠结来达到这个目的,这种辅助材料被称为助偶联剂,有普通型的,也有反应型的。经过偶联剂和助偶联剂处理的复合材料,可以实现偶联剂分子链的延长,更好地促进基体材料和粉体构成的复合材料出现新奇的增韧效果。

解决纳米级填料“团聚”问题的方法一般有:消除表面静电法,进行表面活性剂处理,在无机填料中进行纳米插层法等方法。

试验部分基本配方如下:纳米级无机填料占30%~80%(如碳酸钙、滑石粉、二氧化硅),载体占10%~50%(如聚乙烯、聚丙烯),分散剂占3%~5%(如硬脂酸等),润滑剂占3%~5%(如石蜡等),增韧剂占2%~5%(如三元乙丙胶),偶联剂占2%~5%(如硅烷类、钛酸酯类等),解聚剂占2%~5%(聚乙烯蜡类)。

将上述所列填料在特殊的混合釜(反应釜,混合器、捏合机、捏合锅)中混合,综合了机械均质原理和胶体磨研磨原理,能较好地将纳米聚团均一分散到纳米数量级。同时进行偶联剂包覆(表面活性剂包覆),以此使原来团聚的上述粒子(100nm以上、200、300、400、500nm),分散为100nm以下粒子。该方法成本降低,操作简单,适合于大规模工业化生产。

采用特殊混合釜,里面设置的搅拌叶、搅拌轴、搅拌销钉同时进行剪切。在这种强大剪切力下,已经团聚的粒子被打开了,同时马上被偶联剂包覆,防止打开后再团聚,其球磨机中球磨子采用该纳米的粒子同种类的普通粒子,这样效果比较理想。

生产工艺路线为:

将上述各种原料、助剂称量好,倒入高速捏合机中(或混合釜中,或搅拌机中)混合5~20min,搅拌速度500~2500r/min,出料温度约50~100℃。出料后,在双螺杆塑料挤出机中挤出造粒,挤出机从进料口到造粒,加热温度分为四段,依次为160℃、180℃、200℃、220℃,机头为220℃,机头处进行风冷模面切粒。

将超细碳酸钙于110℃的烘箱内干燥2.5h后取出,将碳酸钙500 g置于高速捏合机中搅拌(约600r/min),待温度升到100~120℃,将称好的一定量的偶联剂分两次加入,高速搅拌(约800 r/min) 10min,出料,按配方贴上标签,待表征。

取偶联改性碳酸钙粉体2. 50 g,用滤纸包严置于150 mL蛇型脂肪抽提器中,用100 mL甲苯于155℃下抽提4h,再用130 ml的沸乙醇(120)℃抽提4h,不溶物在真空干燥器中干燥至恒重。

将100份偶联改性碳酸钙置于高速捏合机中,待温度升至100~120℃,加入3份聚乙烯蜡,高速捏合5 min后加入33份PP,捏合10 min后出料,于挤出机中挤出制备填充母料。

挤出加工参数:一区170℃,二区175℃,三区185℃,四区190℃,五区185℃,六区175℃;主机转速300r/min,主机频率25 Hz,喂料转速10r/min,喂料频率6 Hz。

试验样条制备:填充母粒与PP按一定比例简单混合并于挤机中经挤出、造粒成粒料于注塑机中制备成标准试验样条。

注塑加工参数:一区200℃,二区195℃,三区190℃。

利用测定吸油值和黏度等实验方法,考察稀土偶联剂、铝酸酯和硬脂酸等三种偶联剂对碳酸钙偶联改性的效果。实验结果表明:偶联剂质量分数为3%时较适宜。稀土偶联剂对碳酸钙偶联改性效果相对较好。

对偶联改性碳酸钙进行了抽提实验,通过FTIR和SEM表征证实了稀土偶联剂与碳酸钙之间存在着物理和化学吸附。

高分子量聚氯乙烯(HMWPVC)又称高聚合度聚氯乙烯,是指聚合度在2000以上的PVC树脂,较聚合度PVC,其拉伸强度大,伸长率高,制品硬度随温度小,回弹性较高,有些性能达到并超过橡胶的某些。因此高聚合度聚氯乙烯可用于制作耐热、耐磨、耐疲劳的特殊软制品,如耐热电线电缆等。

由于高聚合度聚氯乙烯分子量大,故加工性能较费工时,需要加入大量的增塑剂以增加其塑性。这提高了制品的生产成本,因此要加入的无机CaCO3,一方面可以降低制品成本,另一方面应当增强基体强度。

改性超高聚合度PVC的共混混合物可制得寿命长、重量轻和性能高的汽车零部件;它的低光泽可以产生期望的美观效果及有价值的特点,既引人注目,又较少反光。

超高PVC的回弹性能可以应用在汽车密封件和其它通常使用弹性体材料的地方;其优良的耐磨性能可以用来制作诸如制动器和加速踏板及其它耐磨损材料等等。

纳米粒子是由数目较少的原子或分子组成的原子群或分子群。其表面的原子是既无长程序又无短程序的非晶层,因此可以认为表面层原子的状态接近于气态,而粒子内部存在结晶完好、周期性排列的原子,正是这种特殊的结构导致了纳米粒子具有特殊的性能:体积效应、表面及界面效应、量子效应。而正由于纳米粒子具有以上的特性,因而利用纳米CaCO3粒子作为填充剂对聚烯烃进行改性时,具有以下的特点:

可以同时提高聚合物的刚度、强度、韧性;

可以提高塑料的透光性、防水性、阻隔性及抗老化性等;

改性料用量少,改性效果显著;

纳米粒子具有层状结构,与聚烯烃共混时具有多维增强作用;

聚合物分子进入层状纳米粒子材料的片层之间,分子链段的运动受到限制,可以提高聚合物的耐热性和尺寸稳定性;

粒子在聚合物基体中达到纳米级分散力集中区域得到疏散。

用纳米级CaCO3填充PVC/CPE复合材料,当填充量为5%~12%时,体系拉伸强度、冲击强度都有明显提高,起到了增韧、增强的双重效果。已开发的用于聚合的纳米碳酸钙微乳体系,可以直接用于氯乙烯的原位聚合。在用量为4%时,所得树脂白度为86。表观密度为0.59。吸油度为25%,制品的流变性能大大提高,冲击强度增加3倍。添加0.5%的无机纳米粒子与炭黑填充到PVC(聚氯乙烯),填充后的PVC的拉伸强度增加3MPa,冲击强度提高56%,同时其熔体流动性也有所改善,纳米材料的加入有利于炭黑在PVC基体中的分散。

CaCO3、BaCO3、滑石粉等应用于聚合物这些填料的粒度对聚合物的性能有非常大的影响。常用的细粉填料往往导致聚合物强度、韧性等性能的下降,但纳米级的粒子却可以提高聚合物的性能。例如粒径为1nm和30 nm的CaCO3粒子填充的PVC和PVC/ACR体系中,粒径为30 nm的CaCO3粒子的PVC/ACR的增韧增强效果,比1nm的CaCO3粒子要好得多。

纳米CaCO3对PVC 共混体系的增韧增强改性,在共混体系中加适量CaCO3粒子,其冲击强度、拉伸强度断裂伸长率同时得以提高,可起到增韧增强、提高断裂伸长率三重效果特别是l0nmCaCO3对PVC增韧作用最好。

随着纳米材料添加量的变化,经氯乙烯原位聚合所得的树脂性能有较大变化,分别为树脂白度、吸油率及表观密度与纳米微乳液添加量:随着纳米材料用量的增加,PVC树脂的白度明显提高(160℃,10min后),其主要是聚合物后处理及干燥过程中低分子物分解放出HCl,纳米CaCO3会吸收HCl而阻止其进一步的分解;另外,纳米颗粒表面配位不全导致的大量悬挂键取代了PVC链上的不稳定氯原子,使PVC大分子链稳定化树脂吸油率和表观密度料同步提高,最终产品吸油率约23%~26%、表观密度仍可达0.59~0.628g/mL。表观密度提高的原因在于纳米作为无机分散剂吸附在单体液滴的表面,对单体液滴起机械稳定作用,产品颗粒以规整的单细胞粒多。

另外,纳米CaCO3在原位聚合过程中进入了PVC初级粒子内部,也使PVC粉体颗粒增重。

可以将纳米CaCO3添加于聚氯乙烯/氯化聚乙烯(PVC/CPE)共混体系。在PVC生产中。加入10%的纳米碳酸钙其拉伸强度可增加123%。加入纳米CaCO3质量分数为9份时,纳米CaCO3/PVC共混体系的缺口抗冲击强度可达到31.4kJ/m2(国标值为12.7kJ/m2)。

例如用CaCO3改性PVC/ABS体系,在CaCO3含量为15分时,体系韧性最好,比PVC/ABS体系提高2~3倍。其共混温度体系性能影响以175℃时体系性能为最佳。

不同含量PVC/CPE填充体系的冲击强度变化随着纳米CaCO3用量的增加,复合材料的冲击强度逐渐增加,在CaCO3用量为10%时达最大值8.9kJ/m2,是PVC/CPE体系(4.8kJ/m2)的近2倍,当纳米CaCO3用量达20%,其冲击强度值仍在PVC/CPE二元体系之上。而对于轻质CaCO3填充体系,随着轻质CaCO3用量的增加,复合材料冲击强度基本呈下降趋势。这说明轻质CaCO3仅起着填充或降低成本作用,而纳米CaCO3却有效地起着增韧作用。

(未完待续:见本刊2016年第5期)

Develpment and use of Nanometer PVC

Wang Duo Ren

(Petrochina Jilin petrochemical Corpant)

Advances in and prospect of Nanometer PVC manufacturing technology The advances in Glyoxal manuf acturing technology were reviewed 1n the paper.The features the tcchnologies for industrial production of Nanometer PVC were discussed and reviewed.processes of Nanometer PVC producing and optimum conditions and new development of magnesium borate whisker and their ststus quo and devepmant trends of sends at home and abroad have been presented in the article for future development of application are evaluated and marked demand.

Nanometer PVC develpment Application