基于计算流体力学的搅拌摩擦焊数值模拟

2016-02-08高恩志尹治利刘冰洋

高恩志,尹治利,刘冰洋

(沈阳航空航天大学 材料科学与工程学院,辽宁 沈阳 110136)

基于计算流体力学的搅拌摩擦焊数值模拟

高恩志,尹治利,刘冰洋

(沈阳航空航天大学 材料科学与工程学院,辽宁 沈阳 110136)

搅拌摩擦焊接FSW(Friction Stir Welding)过程是一个受多参数影响的,温度变化、金属流动和组织转变等多因素互相作用的复杂过程。温度场、流场是FSW过程的主要组成部分,存在高度非线性的复杂耦合作用。基于计算流体力学CFD(Computational Fluid Dynamics)理论,模拟得到了FSW过程中温度场分布云图、不同工艺参数下的三维速度矢量图和材料流线分布图。结果表明,随着搅拌针旋转速度的增加,搅拌针附近区域材料流动更剧烈,焊接速度的提高对搅拌针及其附近区域材料的流动影响不大。FSW过程中,材料在搅拌针前方分流,在搅拌针后方焊合。分流与焊合位置均位于前进侧。随着距焊缝表面距离的提高,焊合难度增大,从而使FSW过程中未焊合缺陷产生的倾向性增大。

搅拌摩擦焊;计算流体力学;数值模拟;金属流动

搅拌摩擦焊接FSW(Friction Stir Welding)是英国焊接研究所发明的一种新型固相连接技术,在航空航天、船舶和海洋工程、轨道交通等领域有着广泛的应用[1]。在FSW 过程中,工件对接面处塑性金属流动的产生及流动行为将会影响到温度的分布和焊缝微观结构,进而影响到焊接接头的质量。当焊接条件不合适时,会产生未焊合、沟槽等缺陷。这些缺陷本质上是由材料流动引起的。为了改善FSW接头的质量,需要对FSW过程中的材料流动行为进行深入的了解。然而,由于FSW过程的不可见性,使用实验手段直接观察FSW过程中的材料塑性流动行为十分困难。因此,利用数值模拟技术对FSW过程进行建模仿真研究,对揭示FSW中材料流动、缺陷形成、组织演化等内在机理具有重要意义。

近年来,基于计算流体力学CFD(Computational Fluid Dynamics)理论发展起来的数值模型广泛应用于FSW中的材料流动模拟研究。基于CFD 理论的模型将被焊材料看作非牛顿流体,通过有限体积法求解流体力学基本方程。CFD模型采用传统的欧拉网格技术,其计算成本较低,可以有效避免网格畸变,并可以精确包含不同几何特征的搅拌针形状[2-6]。已有研究中,Ulysse[7]开发了FSW过程流体力学模型,研究结果认为搅拌针周围材料会在旋转数周后停留在搅拌针底部。Seidel等[8]基于FLUENT流体力学软件,建立了二维有限元模型,模型假设热源来自于流体的粘性热耗散,研究结果表明,搅拌针轴肩范围内的材料从后退侧绕过搅拌针,并沉积在搅拌针后方。Colegrove等[9-10]同样基于流体力学软件FLUENT建立了FSW稳态焊接过程材料流动模型,不同形状搅拌针的模拟结果均表明,搅拌针前方材料被搅拌针带到后退侧,并且距离轴肩越近,材料的塑形变形越大。在CFD 模拟中,假设被焊材料在固定的计算域内发生塑形变形,通过计算域边界条件反映搅拌针与被焊材料的相互运动关系,搅拌针-焊接构件产热简化为热源输入。目前对FSW机理的研究并不透彻,如焊接过程中的流动与变形等。本文基于计算流体力学理论,建立FSW过程热流耦合模型来模拟焊接中温度场和材料流动情况,更为真实地反映搅拌摩擦焊接过程。

1 模型描述

1.1 控制方程

模拟中采用单相、不可压缩流体流动与传热的控制方程。

流体连续性的数学描述(即连续性方程或质量守恒方程)为

(1)

式(1)中ρ为密度,t为时间,V为速度矢量。

流体动量守恒的表达式为

(2)

式(2)中,p为压力,I为单位矩阵,τ为粘性应力张量,F为体积力。

能量守恒表达式为

(3)

1.2 材料模型

本文被焊材料采用6061铝合金,其热物理性能随温度变化如表1[11]所示。

表1 6061铝合金材料性能参数

FSW过程中,被焊材料在高温下发生剧烈的塑形变形。本文将被焊材料假设为不可压缩的非牛顿流体,通过粘度函数来描述其耦合属性,其表达式为[10]

(4)

根据

(5)

(6)

1.3 热源模型

FSW过程产热主要来自搅拌针不同位置与焊件接触摩擦产生,本文热源包括3部分:Q1为轴肩与焊件的上表面摩擦产热;Q2为搅拌针圆锥面与周围被焊材料接触摩擦产热,Q3为搅拌针底面与被焊材料摩擦产热。文中假设搅拌针与被焊材料的摩擦做功全部转化为热能。

dQ=ωdM=ωrdF=ωrτcontactdA

(7)

(8)

(9)

(10)

(11)

其中Rs为轴肩半径,Rp为搅拌针半径,H为搅拌针高度,ω为搅拌针旋转角速度。

1.4 几何模型及边界条件

几何模型如图1所示,工件几何尺寸为120 mm×30 mm×3 mm。FSW模拟过程中,搅拌针作为刚体处理,在建立计算域时,将搅拌针表面作边界处理,并对计算域进行六面体网格剖分。

图1 几何模型

FSW过程中搅拌针与被焊工件发生相对位置变化。搅拌针的移动会导致计算域的形状发生改变。为简化计算过程,本文采用入口-出口的方式对模拟中的物理过程进行简化,即材料从板材入口(Inlet)以焊接速度流入计算域,从对侧出口(Outlet)流出计算域。在搅拌针与材料的界面上施加摩擦产热热流。焊接上表面假设与空气接触,散热系数为30 W/m2K;背面与卡具接触,散热系数设为15 000 W/m2K。

2 结果与分析

2.1 温度场

FSW过程中,由于搅拌针与被焊工件之间的摩擦及材料本身的塑性变形会产生一定的热量。其中摩擦产热占主要部分,本文忽略了塑形变形产热,由摩擦产生的焊接稳态温度场分布云图如图2所示。从图2中可以看到,搅拌针周围的材料处于高温区,高温区等温线的形状近似椭圆形。最高温出现在被焊工件与搅拌针接触的表面处,模拟得到的最高温度超过700K。与文献中模拟及实验研究相吻合[12]。

图2 温度场分布云图

2.2 速度场

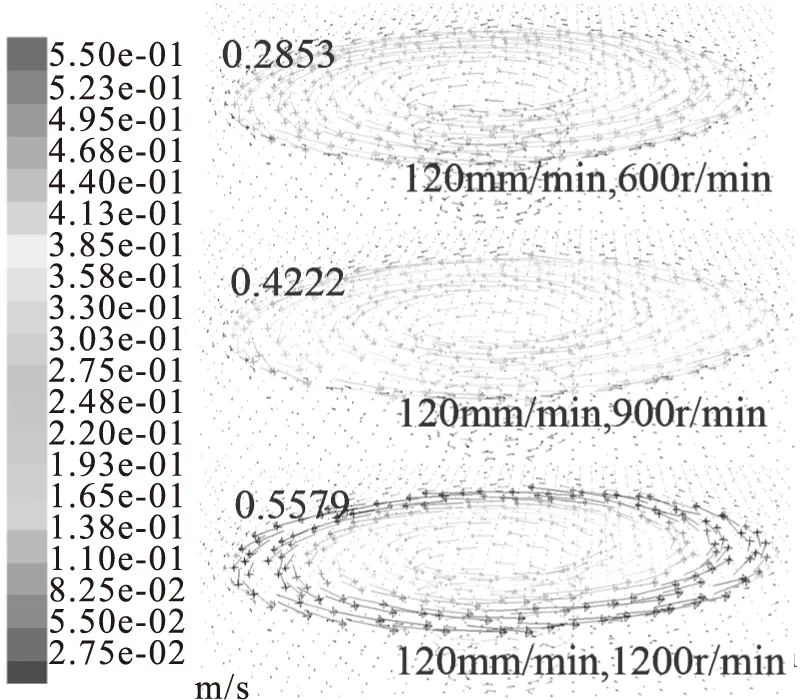

图3所示为焊接速度为120 mm/min,旋转速度分别为600 r/min、900 r/min 和1 200 r/min时的三维速度矢量图。从图3中可以看到,搅拌针及轴肩周围材料流动速度较大,并且由于轴肩的旋转摩擦及压力的作用,轴肩附近材料流速最大且有向下绕流的趋势;搅拌针底部及附近的大部分材料随着搅拌针的旋转有向上绕流的趋势,在远离搅拌针的区域,流动速度较小,流动性变低。随着旋转速度增加时,轴肩处的最大流体速度从0.285 3 m/s 增加到 0.557 9 m/s,搅拌针附近区域材料流动性明显增强,这主要是由于当搅拌针高速旋转时,产生了更多的热量,被焊材料粘度减小导致。因此,在焊接速度保持不变的情况下,可通过提高搅拌针旋转速度增加被焊区域材料的塑性流动速度。

图4所示为旋转速度为900 r/min,焊接速度分别为 60 mm/min、120 mm/min和180 mm/min时的三维速度矢量图。从图4中可以看出,焊接速度改变时,搅拌针及其附近区域的材料流动趋势基本相同,在3个不同焊接速度下,搅拌针轴肩边缘流体速度最大值分别为0.422 5 m/s、0.422 2 m/s、0.422 4 m/s,材料的流动性变化不明显。

图3 不同旋转速度下的速度矢量图

图4 不同焊接速度下的速度矢量图

2.3 材料流线分析

流线可以反映材料的实际运动轨迹。可以通过流线分布对FSW过程中的材料流动情况进行分析。图5是焊接过程中材料在水平方向的不同截面流线分布,从流线模拟结果可以看出,搅拌针前方的材料未受到搅拌针的影响,平行于焊接方向流动。材料进入搅拌针轴肩后,在搅拌针摩擦力作用下,材料发生塑性流动,并在搅拌针前方区域发生分流,在搅拌针后方区域形成焊合,材料发生分流与焊合都出现在前进侧位置。从图5a可以看出,焊缝表面位置部分塑性金属主要受轴肩摩擦和挤压作用,塑性金属流动充分。沿垂直焊件表面的方向上,材料的流动能力随着到焊件表面距离的增加而逐渐减小,在搅拌针底部区域(图5c),材料受轴肩影响较小,材料的塑性流动不充分,因此容易出现未焊合等缺陷。

图5 焊接过程不同截面流线图搅拌针底部

FSW过程中,焊接工艺参数等外界因素的改变会影响材料在前进侧焊合的质量,而导致沟槽、未焊合等缺陷的产生[13-15]。模拟结果能够在一定程度上解释FSW过程中的缺陷倾向于在前进侧出现的普遍现象。

3 结论

(1)确立了搅拌摩擦焊过程计算流体力学模型,模拟得到的温度分布与实验结果吻合良好;

(2)在搅拌摩擦焊接过程中,当搅拌针的旋转速度从600 r/min增加到1 200 r/min时,搅拌针附近区域材料最大流体速度从0.285 3 m/s增加到 0.557 9 m/s;焊接速度的提高(60 mm/min增加到180 mm/min)对搅拌针及其附近区域材料的流动影响不大;

(3)搅拌摩擦焊接过程中材料分流与焊合位置均发生在工件前进侧。这解释了缺陷倾向于在前进侧产生的实验现象。距离焊接表面越远,焊合难度增大,从而产生未焊合缺陷的倾向越大。

[1]KOMARASAMY M,MISHRA RS,BAVMANN J A,et al.Friction stir welding and processing [J].Materials Science and Engineering Reports,2005,50(1):13-58.

[2]NANDAN R,ROY G G,LIENERT T J,et al.Three-dimensional heat and material flow during friction stir welding of mild steel[J].Acta Materialia,2007,55(3):883-895.

[3]LIECHTY B C,WEBB B W.Modeling the frictional boundary condition in friction stir welding [J].International Journal of Machine Tools & Manufacture,2008,48(12-13):1474-1485.

[4]ALJOABA S Z,JAWAHIR I S,DILLON O W,et al.Modeling of friction stir processing using 3D CFD analysis [J].International Journal of Material Forming,2009,2(1):315-318.

[5]WANG H,COLEGROVE P A,DOS SANTOS J F.Numerical investigation of the tool contact condition during friction stir welding of aerospace aluminium alloy [J].Computational Materials Science,2013,71(3):101-108.

[6]赵衍华,林三宝,贺紫秋,等.2014铝合金搅拌摩擦焊接过程数值模拟[J].机械工程学报,2006,42(7):92-96.

[7]ULYSSE P.Three-dimensions modeling of friction stir welding process [J].International Journal of Machine Tools and Manufacture.2002,42(12):1549-1557.

[8]SEIDEL T U,REYNOLDS A P.Two-dimensional friction stir welding process model based on fluid mechanics [J].Science and Technology of Welding and Joining,2003,8(3):175-183.

[9]COLEGROVE P A,SHERCLIFF H R.CFD modelling of friction stir welding of thick plate 7449 aluminium alloy [J].Science and Technology of Welding and Joining,2013,11(4):429-441.

[10]COLEGROVE P A,SHERCLIFF H R.3-Dimensional CFD modeling of flow round a threaded friction stir welding tool profile [J].Journal of Materials Processing Technology,2005,169(2):320-327.

[11]ZHANG Z,CHEN J T.Computational investigations on reliable finite element-based thermomechanical-coupled simulations of friction stir welding [J].International Journal of Advanced Manufacturing Technology,2012,60(9):959-975.

[12]崔俊华,柯黎明,刘文龙,等.搅拌摩擦焊接全过程热力耦合有限元模型[J].材料工程,2014(12):11-17.

[13]REYNOLDS A P.Visualisation of material flow in autogenous friction stir welds[J].Science and Technology of Welding and Joining,2000,5(2):120-124.

[14]REYNOLDS A P.Flow visualization and simulation in FSW[J].Scripta.Materialia,2008,58(5):338-342.

[15]COLLIGAN BY K.Material flow behavior during friction stir welding of aluminum[J].Welding Journal,1999,172(2):220.

(责任编辑:吴萍 英文审校:刘兴民)

Numerical simulation of friction stir welding process based on computational fluid dynamics

GAO En-zhi,YIN Zhi-li,LIU Bing-yang

(College of Material Science and Engineering,Shenyang Aerospace University,Shenyang,110136)

Friction Stir Welding(FSW)is a complex process influenced by many factors,such as temperature,metal flow and microstructure transformation.Temperature and material flow are the main components of the FSW process,which are highly nonlinear and complex.In this study,a finite element model was established based on the computational fluid dynamics(CFD).The temperature distribution diagram,the velocity vector diagram and the materials streamline distribution diagram at different processing parameters were obtained in the FSW process.The results show that the material flow near the pin is more violent with the increase of the rotating speed of the pin and the effect of welding speed on material flow is not obvious.It is indicated from the simulation results that material separates in the front of the pin and welds behind the pin.Both the separating and welding occur on the advancing side.The difficulty of welding in FSW increases with the increase of distance from the welding surface,and the unlocked void is more likely to be formed.

friction stir welding;computational fluid dynamics;numerical simulation;metal flow

2016-10-28

国家自然科学基金(项目编号:51405310);辽宁省教育厅科学研究一般项目(项目编号:L2014055)

高恩志(1979-),男,辽宁清原人,讲师,博士,主要研究方向:材料加工,E-mail:enzhidan@hotmail.com。

2095-1248(2016)06-0049-05

TG402

A

10.3969/j.issn.2095-1248.2016.06.008

机械与材料工程