提高陕西某黄金冶炼厂金浸出率的研究与实践

2016-02-08赵亚峰吕超飞党晓娥王宪忠张绍辉张新岗董文龙王鹏飞

赵亚峰,吕超飞,党晓娥,王宪忠,张绍辉,张新岗,董文龙,王鹏飞,刘 娇

(1. 中国黄金集团公司,北京 100011;2. 潼关中金冶炼有限责任公司,陕西 潼关 714399;3. 西安建筑科技大学 陕西省黄金与资源重点实验室,西安 710055)

提高陕西某黄金冶炼厂金浸出率的研究与实践

赵亚峰1,吕超飞2,党晓娥3*,王宪忠2,张绍辉2,张新岗2,董文龙2,王鹏飞2,刘 娇2

(1. 中国黄金集团公司,北京 100011;2. 潼关中金冶炼有限责任公司,陕西 潼关 714399;3. 西安建筑科技大学 陕西省黄金与资源重点实验室,西安 710055)

为提高某矿山氰化浸金率,降低尾渣金品位,提高矿粉日处理量,考察了球磨时间、液固比、浸出时间、氰化钠浓度对金浸出率的影响。结果表明,以NaOH作保护碱,在NaCN浓度0.25%,液固比1.5:1,浸出时间48 h,矿粉粒度-325目占94.17%的条件下,金的浸出率可达97.80%,尾渣金品位小于1.5 g/t。根据实验结果,对现有生产工艺流程和设备进行改造,通过改变加料方式,调整球磨机转速,增加磨矿次数、分级次数和浸出槽数目,各项生产技术指标得到明显提升。

金浸出率;金品位;磨矿粒度;技术改造;技术指标

陕西某黄金冶炼厂自1997年5月建厂以来,金精矿粉一直采用常规氰化浸出-锌粉置换-氰化尾渣浮选铜、铅,综合回收金精矿中的金、银、铜以及铅有价金属处理工艺。该工艺经过多年的运行,各项指标稳定,而且操作过程简单,金属回收率高,取得了较好的经济效益。但是,随着大规模矿业的开发,易处理金矿资源日益枯竭,难处理金矿的提取已成为矿山和冶炼企业面临的严峻挑战,金矿复杂成分直接导致分选困难,经选矿所产出的金精矿中含有大量铜、铅、锌等伴生元素,使黄金冶炼厂现有的生产流程和设备已不适合配矿要求[1-4]。尤其是高铜高硫原料的配入,导致金氰化浸出过程氰化钠耗量大,金直接氰化浸出率偏低。自20世纪70年代以来,世界黄金价格出现了剧烈变动[6]。特别是2013年4月以来,国际黄金价格剧跌,黄金市场由连续12年的牛市开始走向低谷。目前,大多数黄金冶炼企业处于亏损边缘或者实际亏损状态,因此,对难处理金矿资源进行合理、高效地开发利用已成为目前世界各产金国主要面对的技术难题[6-7]。降本增效、提高“五率”(金属回收率、劳动生产率、设备运转率、成本降低率、流动资金周转率)是目前黄金冶炼企业面临的严峻课题。为了降低生产成本,提高“五率”,增大矿粉日处理量,提高企业经济效益,本文在对现有生产流程和设备考察的基础上,分析了影响该厂金浸出率较低的原因,在此基础上对该厂金精矿进行最优氰化探索试验,并根据实验结果对现有生产流程和设备进行技术改造,获得较好的经济效益和技术指标。

1 实验部分

1.1 实验材料及仪器

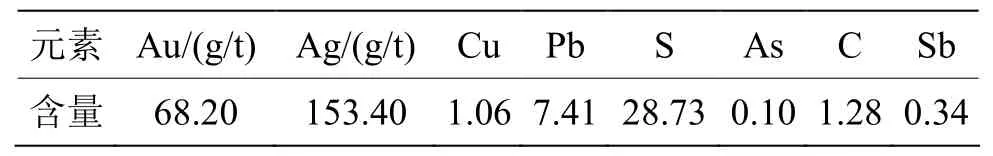

金精矿粉来自陕西某黄金冶炼厂的配矿样,主要元素组成如表1所示。

表1 金精矿中主要元素含量Tab.1 Contents of main metal elements in gold ore /%

1.2 金含量分析

按照 GB/7739.1-2007《金精矿化学分析方法-火试金测定金量》对金精矿粉和氰化尾渣中金含量进行检测。

1.3 研究方法

在对影响金浸出率因素分析的基础上,采用单因素试验法,考察磨矿时间、液固比、氰化钠浓度和浸出时间对金浸出率的影响。每次取300 g金矿粉倒入浸出槽中,按一定液固比调浆,加入保护碱NaOH调节矿浆pH至10,碱浸2 h后加入氰化钠进行氰化浸出。浸出温度和工业氰化浸出温度相同,所有实验均在常温浸出一定时间后,过滤、洗涤,浸渣烘干、取样分析其中金含量,计算金浸出率。

2 改造前工艺流程分析

陕西某冶炼厂直接氰化系统主要处理小秦岭地区以及当地金精矿粉和重砂,金精矿粉中除了主要含金、银外,还含有铅、铜等有价金属。铜、铅、铁主要以黄铜矿、硫化铅、黄铁矿形式存在。改造前该厂采用原矿直接氰化浸金-贵液置换-氰化尾渣浮选铅、铜工艺。金矿粉分析金品位后进原料场分类堆存,采用铲车配矿、人工加料方式,配矿粉通过皮带输送至调浆槽。用返回的贫液直接调浆后矿浆经筛网过滤进入泵槽,再经SPR40-PV泵输送至旋流器预先分级,旋流器底流矿浆进入Φ1.5×4.0 m球磨机磨矿,旋流器溢流进入Φ6 m浓密机进行浸前浓缩,浓密机溢流进贵液储槽,底流矿浆通过软管泵连续均匀给入浸出槽。浸出系统采用2台Φ4 ×4.5 m和6台Φ3×3.5 m浸出槽,浸出时间36 h。洗涤系统为一台9 m单层和一台7.5 m三层浓密机逆流洗涤。氰化尾渣预先浮选铅,选铅尾渣酸化后再选铜。浮选尾矿采用200 m2厢式压滤机压滤,堆存出售。锌粉置换金后的贫液经半酸化处理,电石中和酸液后压滤回用,污水达到零排放,废渣尾矿坝堆存。

目前该工艺日处理金精矿量70 t,根据建厂设计日处理量,采用现有工艺设备以及流程处理复杂难处理精矿,日处理量偏低。特别是外购成分复杂的金矿粉配入冶炼系统后,直接影响氰化尾渣中金品位,尾渣含金2 g/t以上,导致金氰化浸出率较低以及氰化钠耗量增加等生产问题,严重影响了企业经济效益。

为了降低尾渣中金品位,提高金属回收率,增加日处理量,降低生产成本,考察了氰化浸金系统的工艺流程,主要从上料系统、球磨系统、分级系统、矿粉粒度4个方面对影响金浸出率因素进行详细分析。

2.1 上料系统

该厂上料系统采用人工上料,上料量不稳定、人为操作因素影响过大,导致矿浆浓度波动范围大,直接影响后续球磨系统的各项指标。

2.2 球磨系统

球磨机对金矿粉起粉碎作用,其钢球作用形态主要有泻落式和抛落式2种。不考虑其他因素,仅把钢球看成一个质点在筒壁上运动,且钢球与筒壁有足够的摩擦力,则球磨机达到离心运动时的临界转速为nc=30/R1/2,其中R为球磨机内部半径[8]。经计算临界转速nc=30/0.71/2=35.86 r/min,而实际球磨机的筒体转速为30 r/min,n实际=83.66%·nc,因此球磨机中的钢球主要呈抛落式运动状态,即当钢球上升到上方时向下直接抛落,在抛落过程中,球与球之间及球与矿粒之间下落速度均相同,不存在相对运动,也就不产生磨矿作用。但当钢球落到球荷底脚,钢球对下面的衬板及球荷形成强烈冲击,对矿粒产生冲击破碎作用,底脚区的钢球运动很活跃,磨矿作用很强。所以,钢球作抛落运动时磨矿作用以冲击为主,研磨为辅,从而影响金矿粉的粒度,使粒度偏大,进而影响后续金的氰化浸出率,导致浸出率偏低。

2.3 分级系统

对生产流程进行考察,经计算分级系统平均给矿量为3.2 t/h,其中原矿未经磨矿前矿物粒度-325目粒级下所占比例为64.6%,返砂比高达254.6%,旋流器的分级效率仅为59.9%。因此,若只采用一级旋流器对矿浆进行预先分级,球磨返砂比较高,且旋流器分级效率较低,影响金矿粉的日处理量。

2.4 分级系统矿粉细度

对现场旋流器溢流矿浆细度进行检测,平均矿粉粒度-325目所占比例为82%左右。此实际磨矿效率偏低,矿粉粒度较大,金精矿粉细度无法满足氰化浸出过程要求,导致金浸出率偏低。

3 结果与讨论

经上述分析发现上料系统人工操作,矿浆浓度波动范围较大;球磨系统钢球做抛落运动,球磨效果较差,致使矿粉粒度偏大,-325目粒级下所占的比例仅为82.0%左右,因此,氰化浸出效果较差。另外,采用一级旋流器,返砂较大,进而影响矿粉日处理量。针对生产系统存在的以上问题,进行了相应实验研究,主要考察了磨矿时间、液固比、NaCN浓度、浸出时间对氰化浸金率的影响。

3.1 磨矿时间对金浸出率的影响

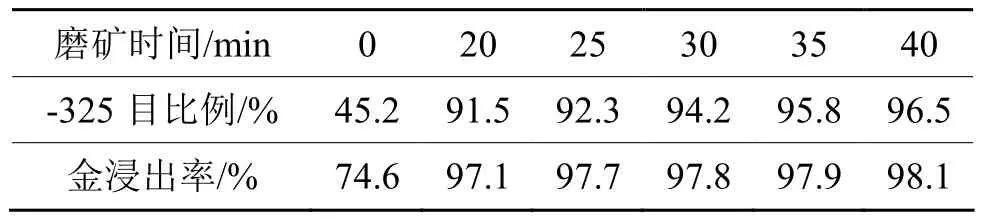

在金精矿粉500 g,液固比(m/m,下同)=1,浸出液固比为1.5:1,助浸剂3 kg/t,NaOH调节矿浆pH至10,氰根浓度0.25%,浸出时间48 h条件下。研究了球磨时间对矿粉粒度和金浸出率的影响,结果如表2所示。

表2 磨矿时间对矿粉粒度和金浸出率的影响Tab.2 Effect of milling time on mineral powder particle size and the gold leaching rate

表2数据表明,延长球磨时间,金在-325目粒级下所占的比例逐渐增大,同时金的浸出率也提高。未磨时,金在-325目粒级下所占比例仅为45.2%,金的浸出率仅为74.6%;球磨20 min后,金的浸出率达到97.1%;球磨20 min后,金浸出率变化缓慢;当球磨时间延长至40 min时,金在-325目粒级下所占比例高达96.5%,金的浸出率也高达98.1%。为了缩短球磨时间,提高矿粉球磨处理量以及降低磨矿能耗,综合考虑,球磨时间取30 min。

3.2 液固比对金浸出率的影响

磨矿时间30 min,其余条件不变,考察了液固比对金浸出率的影响,结果如表3所示。

表3 液固比对金浸出率的影响Tab.3 Effect of the liquid-solid ratio on the gold leaching rate

表3数据表明,氰化钠浓度一定时,随着浸出液固比的增加,金的浸出率逐渐增大。在液固比为3时,金的浸出率高达 98.0%,但是工业氰化浸金一般采用槽浸,液固比增加,造成设备体积庞大和投资增大,浸出过程氰化钠的用量也相应增加,增加了生产成本。综合考虑,后续实验选取液固比为1.5,此时金的浸出率达到97.5%。

3.3 NaCN浓度对金浸出率的影响

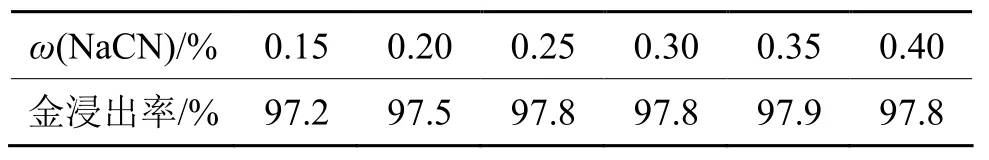

在实际工业生产过程,氰化钠浓度对金浸出率和生产成本影响较大。在磨矿时间30 min,液固比1.5,其他条件不变的情况下,考察了氰化钠浓度对金浸出率的影响,结果如表4所示。

表4 NaCN浓度对金浸出率的影响Tab.4 Effect of NaCN concentration on the gold leaching rate

由表4可见,金的浸出率随NaCN浓度的增加而升高,当NaCN浓度小于0.25%时,金的浸出率增加幅度较大。NaCN溶液浓度为0.40%时,金的浸出率高达97.8%。考虑到企业生产成本以及经济效益,后续试验控制NaCN溶液浓度为0.25%。

3.4 浸出时间对金浸出率的影响

在磨矿时间30 min,液固比1.5,NaCN溶液浓度0.25%,其他条件不变的情况下,考察了浸出时间对金浸出率的影响,结果如表5所示。

表5 浸出时间对金浸出率的影响Tab.5 Effect of the leaching time on the gold leaching rate

表5表明,随着氰化浸出时间的延长,金的浸出率逐渐升高,浸出 36 h时,金的浸出率达到97.1%,浸出36 h后,金的浸出率变化缓慢,说明此时反应已接近完成,反应72 h后,金的浸出率高达98.1%。综合考虑,氰化浸金时间取48 h。

4 改造后的工艺流程及工业生产实践

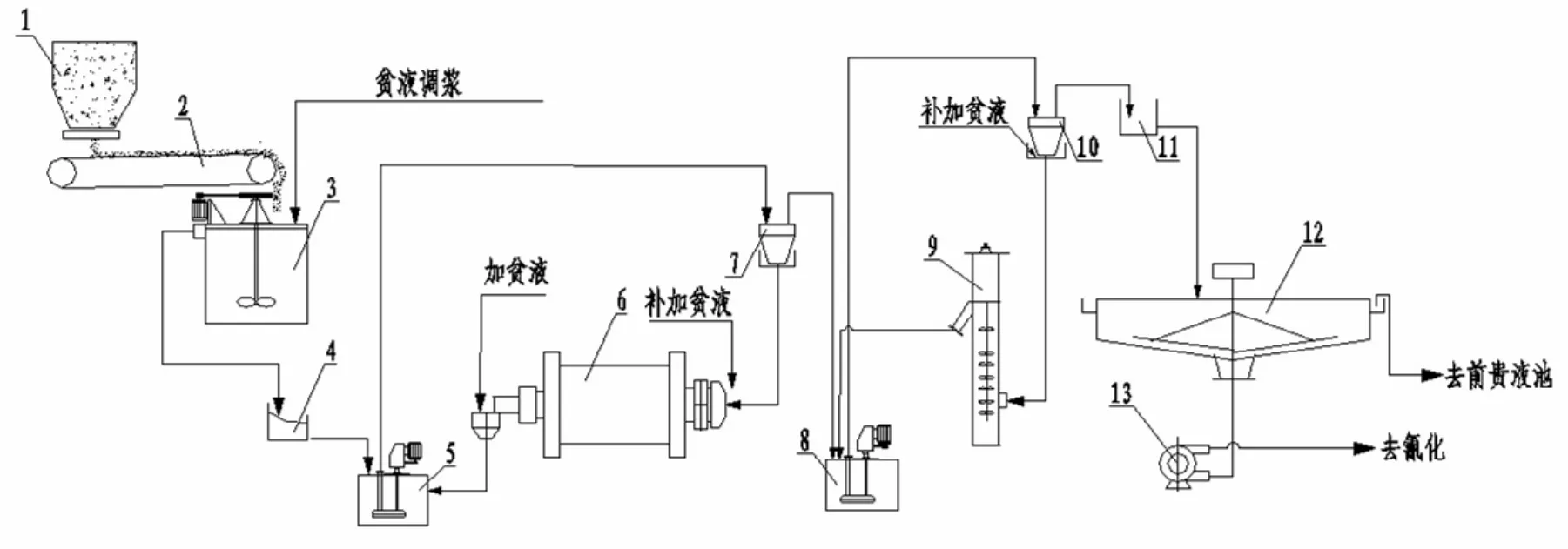

通过对生产流程的考察结果的分析以及实验室氰化浸出实验结果,认为矿粉上料量不稳定、粒度偏大、旋流器分级效率较低、浸出时间不足、金浸出速度缓慢是导致该厂氰化尾渣金品位偏高、氰化浸金率偏低的主要原因。为解决以上问题对生产过程的影响,对现有生产流程进行相应的技术改进,改造后的设备连接如图1所示。

图1 改造后工艺流程图Fig.1 The process flow diagram after transforming

对现有工艺和设备进行了如下改造:

1) 改人工上料为铲车上料,精确计量输送矿粉,解决了人工上料量不稳定、矿浆浓度波动范围较大的问题,同时可降低工人劳动强度,提高生产效率。

2) 调整球磨机转速,增加磨矿次数和分级次数。适当降低球磨机转速,使钢球运动呈泻落式,提高球磨效率。增加FXJ-150-1旋流器和TW50塔式磨浸机各一台,将原系统中一次磨矿,一次分级改为两次磨矿,两次分级,二级旋流器与塔磨机形成闭路循环,解决了磨矿粒度偏大、球磨返砂比过高以及旋流器分级效率较低等问题,将磨矿细度-325目占85%提高到90%以上,大幅度改善了磨矿条件,优化了矿粉粒度。

3) 调整矿浆浓度,增加2台4×4.5 m浸出槽,延长浸出时间。在9 m浓缩机后增加了2台Φ4×4.5 m浸出槽,通过补加贫液,将浓缩机底流矿浆浓度由55%调整至40%左右,进行两段浸出工艺流程调整,延长实际浸出时间,利用补加贫液来降低矿浆中Au(CN)2-和Ag(CN)2-,达到提高金、银浸出率的目的。

通过上述技术改进,并根据实验室研究选择的最佳条件进行工业生产实践。经过2个月的连续生产实践,金氰化浸出率高达97%以上,尾渣中金含量控制在1.5 g/t以下,日处理矿粉量增加到80 t,取得了较好的生产技术指标。

5 结论

1) 导致某厂金浸出率较低的因素主要有上料量波动大,球磨效果较差、矿粉粒度大等。影响日处理矿粉量的因素主要有返砂量大、旋流器分级效率低。

2) 实验室研究得到的氰化浸出优化条件为磨矿时间30 min,NaCN浓度0.25%,液固比1.5:1,浸出时间48 h,金在-325目粒级下所占比例为94%以上,金的浸出率可达97%。

3) 工业生产过程中,通过改变上料方式,调节球磨机转速,增加球磨次数和延长浸出时间等措施可明显降低尾渣中金含量,显著提高金浸出率。

[1] 陈永强, 邱定蕃. 含铜铅复杂金精矿矿浆电解处理新工艺[J]. 有色金属, 2005, 57(3): 62-66. CHEN Y Q, QIU D F. Slurry electrolysis technology for refractory gold concentrate associated with copper and lead[J]. Nonferrous metals, 2005, 57(3): 62-66.

[2] 殷书岩, 杨洪英. 难处理金矿加压氧化预处理技术及发展[J]. 贵金属, 2008, 29(1): 56-59. YIN S Y, YANG H Y. Technology and progress in pressure oxidation for refractory gold ores[J]. Precious metals, 2008, 29(1): 56-59.

[3] 崔永霞, 沈艳. 难处理金矿石提取技术研究进展[J].黄金科学技术, 2007, 15(3): 53-58. CUI Y X, SHEN Y. The difficult processing gold mine stone refines the technique research development[J]. Gold science and technology, 2007, 15(3): 53-58.

[4] 张新岗, 吕超飞, 贾佳林. 氰化金泥处理产生的银渣中金、银的回收[J]. 贵金属, 2015, 36(3): 26-31. ZHANG X G, LV C F, JIA J L. Recovery of Au and Ag from silver slag produced in the treatment of cyanide gold mud[J]. Precious metals, 2015, 36(3): 26-31.

[5] 周华林. 黄金价格影响因素的实证分析[J]. 重庆交通大学学报(社科版), 2008, 8(6): 42-46. ZHOU H L. Analysis of reasons, trends and countermeasures of China’s trade surplus[J]. Journal of Chongqing Jiaotong University (social sciences edition), 2008, 8(6): 42-46.

[6] 杨振兴. 难处理金矿石选冶技术现状及发展方向[J].黄金, 2002, 23(7):31-34. YANG Z X. The status quo of treating refractory gold ores[J]. Gold, 2002, 23(7): 31-34.

[7] 张泽彪, 张正勇, 彭金辉. 难处理金精矿半工业化提金试验研究[J]. 有色金属(冶炼部分), 2008, 57(6): 24-26. ZHANG Z B, ZHANG Z Y, PENG J H. Roasting and extraction experiment study on refractory gold concentrates[J]. Nonferrous metals(extractive metallurgy), 2005, 57(3): 62-66.

[8] 刘艳杰, 于洪. 球磨机临界转速探讨[J]. 煤炭技术, 2003, 22(4): 75-77. LIU Y J, YU H. Discussion of critical rotate speed ball mill[J]. Coal technology, 2003, 22(4): 75-77.

Study and Practice of Increasing the Gold Leaching Rate of a Gold Smelter in Shaanxi

ZHAO Yafeng1, LÜ Chaofei2, DANG Xiaoe3*, WANG Xianzhong2, ZHANG Shaohui2, ZHANG Xingang2, DONG Wenlong2, WANG Pengfei2, LIU Jiao2

(1. China National Gold Group Corporation,Beijing 100011, China; 2. Tongguan Zhongjin Smelting Co. Ltd., Tongguan 714399, Shaanxi, China; 3. Key Laboratory for Gold and Resources of Shaanxi, Xi’an University of Architecture and Technology, Xi’an 710055, China)

In order to increase the cyanide gold leaching rate from raw ore, and reduce the amount of gold remaining in tailing and raise mineral powder processing output, The effects of ball milling time, liquid-solid ratio, leaching time and sodium cyanide concentration on the gold leaching rate were specifically investigated. The results show that the gold leaching rate is up to as high as 97.80%, and the remaining gold in tailing is less than 1.5 g/t from raw ore powder with a particle size of -325 mesh accounting for 94.17%, under the conditions of 0.25% NaCN concentration, 1.5/1 liquid to solid ratio and 48 h leaching time. According to the results, some improvements were carried on for the existing production process and equipment to guarantee a high gold leaching rate. These mainly included the change of the feeding mode, adjustment of the rotational speed during boll milling, increase of the grinding numbers as well as the augment of classification and leaching tanks, so the production technical indicators are improved significantly.

gold leaching rate; gold grade; grinding particle size; technological transformation ; technology indicators

TD953

A

1004-0676(2016)04-0058-05

2016-02-28

陕西省教育厅重点实验项目(No. 14JS053)。

赵亚峰,男,高级工程师,研究方向:冶炼生产技术管理。E-mail: zyd990412@aliyun.com

*通讯作者:党晓娥,女,博士,副教授。研究方向:冶金新技术及固废资源综合利用。E-mail: dxe2371@126.com