五步获得更好的助压模塞

2016-02-08CMT材料公司ConorCarlin

文/CMT材料公司 Conor Carlin

五步获得更好的助压模塞

文/CMT材料公司 Conor Carlin

模塞是热成型加工中一个不可或缺的重要组成,它同时影响着产品形状、材料分布、透明度和抗压强度等关键性能。通过仔细计划并遵循最佳的方法制作正确的助压模塞,有利于获得高质量、可重复的部件。

90%以上的薄壁热成型部件采用模塞助压预拉伸成型。虽然具体的模塞设计由许多因素决定,包括撑压深度、型腔数量、壁厚的临界性质和塑料的拉伸特性,但某些基本技术还是可以帮助提高成型过程的可重复性。

模塞是热成型项目中一个不可或缺的关键组成部分,它同时影响着产品的形状、材料分布、透明度和抗压强度。对模塞的材料成本及在材料分布、部件重量、废品和其他问题(如美观质量)上的平衡进行一个全面的对比十分重要。通过仔细计划并遵循最佳方法,制作正确的助压模塞可以让你获得高质量、可重复的部件。

在介绍每个步骤的具体细节之前,需要重点指出的是,在这个过程中,用户的看法起着非常重要的作用。根据你是热成型商、模具制造商,或是两者兼具,在选择适当材料时,有几个要素要考虑。简单来说,主要的区别在于一些人负责设计和制造模塞,而另一些人负责运行那些配备了模塞的机器。

在考虑热成型生态系统时,这个重要区别得到凸显,它涉及供应商和树脂用户、挤出商、再制工厂、模具制造商、机械工厂、原始设备制造商和其他服务供应商。生态系统中的某部分发生变化会影响决策和另一部分的结果。如果模具制造商简单地选择一种牌号的材料,没有理解模塞和塑料之间的相互作用,加工商可能就无法获得理想的产品。

基于此,本文概述了薄壁热成型商和模具制造商应遵循的5个实际步骤,以优化模塞设计和材料选择。

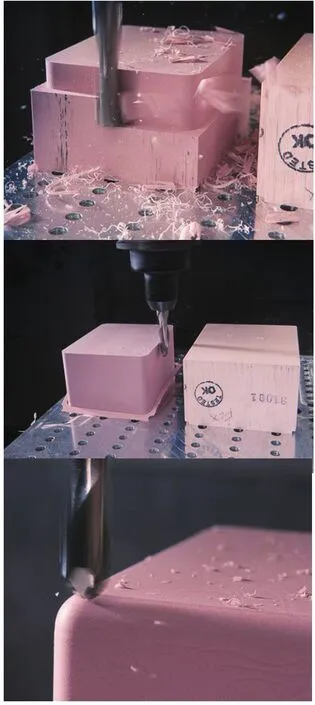

带有高螺旋形状的硬质合金工具专用于切割磨蚀性塑料,它能实现理想的光洁度。使用正确的速度和进刀会获得一个更好的模塞,用以生产可重复的热成型部件

步骤一:选择最好的材料

并非所有的模塞材料都一样。固体聚合物和复合泡沫塑料最常用于薄壁应用中,而木材几乎没在如今严苛的环境中得到过使用。CMT材料公司不同牌号的Hytac复合泡沫通过不同类型塑料的性能、温度、加工条件、表面光洁度、耐久性和价格而进行优化。如果其他一些变量发生变化,简单地使用与之前相同的材料并非明智之举。例如,多层薄膜如PE/EVOH/PE的加工参数当然与HIPS是不相同的。

作出正确的选择能降低加工成本,提高材料的分布效果,增强透明度,降低塑料在模塞上的堆积,并最大限度地延长模塞的寿命。这些好处以不同的方式使不同的生态系统成员获益。

步骤二:同时考虑模塞设计与材料

模塞设计是一个复杂的问题,涉及许多因素,如模具设计、片料选择、过程温度、热成型设备和模塞材料等。一个比较好的做法是从一种“材料安全”的模塞设计开始,这意味着模塞材料要尽可能靠近腔壁和地板(通常是1.5 mm),并在模塞头部采用最小半径。如果太多的物料被带到型腔底部,这会为半径的增加创造条件。另外,可以增加更多的模塞锥,以此来均匀分布材料的厚度或消除可能的模塞痕迹。

模塞的目的是预拉伸和将塑料分配至正确的地方。模塞和塑料之间的初始界面点输送的物料量最多。锋利的边缘意味着较少的塑料流动,从而形成更薄的侧壁和更厚的底部/角。圆边意味着更多的塑料流动,产生更厚的侧壁和更薄的底部/角。不同的模具设计、机械特性、塑料片料的特点、模塞速度和真空排气/定时,甚至操作人员的技术都会影响模塞的表现。

不同的模塞材料拥有不同的物理性质,认识到这一点很重要。当设计人员从尼龙或缩醛模塞转换成复合泡沫模塞时,可以看到最显著的区别。例如,由于缩醛具有比Hytac复合泡沫塑料更高的线性热膨胀系数(CLTE),因此它的设计必须考虑到一些膨胀。如果设计人员在未改变模塞设计的情况下改变了模塞材料,那么成品部件的材料分布无法得到优化,甚至可能导致废品和/或部件失效。

除了CLTE外,模塞材料的强度(根据ASTM D790中的弯曲韧性测量标准)也在设计中发挥了重要的作用。选择一种满足热成型部件强度要求的材料非常关键。例如,如果模塞有狭窄的肋或柱,脆性材料如一些环氧复合物就不是一个好选择。

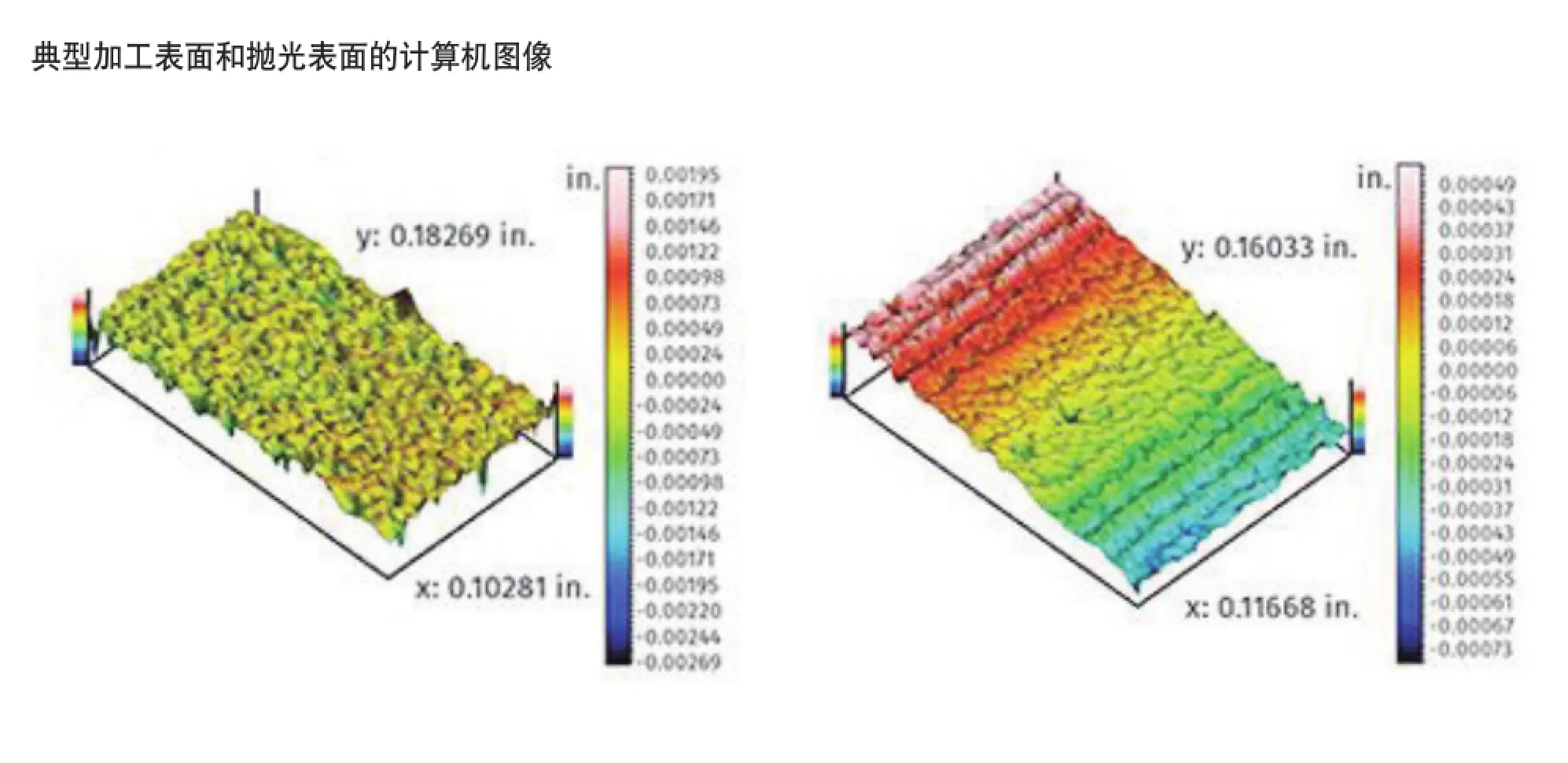

在一个典型的加工表面(左)中,颜色的变化代表峰谷之间的高度变化。该表面有光滑的触感,除具有高透明度要求的项目外,它可用于大多数的项目。右边显示了一个抛光表面,圆形的峰防止划伤高透明度的部件,谷使塑料可以从模塞中脱出

步骤三:了解加工指南

和材料科学中的许多进展一样,新模具通常被要求用于加工新材料。对于模塞助压而言,传统材料如木材或商品聚合物容易被CNC操作人员所了解。而复合泡沫塑料是一种空心玻璃微球和热固性或热塑性粘合剂系统的组合,其切割技术在本质上与传统材料是不同的。为了获得理想的结果,必须满足两个关键条件:锋利的切割工具和充分的进刀速度。

切割工具必须锋利,从而确保在加工泡沫塑料时能获得令人满意的表面光洁度。钝的或外形不正确的刀具会导致较差的表面状况。值得一提的是,高速钢制刀具会很快变钝,要谨慎选择。通过工具制造商的研究,CMT发现带有高螺旋形状的硬质合金刀具更佳,因为它有锋利的边缘和更长的刀具寿命。有试验表明,采用一个两凹槽的设计对磨蚀性复合泡沫塑料的效果最好。

为了有效地加工复合泡沫并获得尽可能好的表面光洁度,了解进刀速度也十分关键。进刀速度是一个简单的方程,它包括切削载荷、主轴转速和切割工具上的凹槽数量。让我们依次来看每个变量。切削载荷通常是由工具供应商针对与特定类型材料一起使用的工具来提供。主轴转速是由加工中心产生,凹槽数量是基于实际的切割工具。类似的原则也应用于车削圆柱模塞的数控车床,它一般用于生产饮用杯子或酸奶容器。

如果没有和适当的人员充分沟通,再好的指南也无法发挥作用。通常,数控操作人员和模具设计师不会一起工作。这可能会导致有关模具路径设计与实际数控机床参数传达错误。当模具部门没有充分意识到加工部门的需求时,这种情况同样也会发生。相反,当整个团队都充分了解项目的背景时,会取得理想的结果。

步骤四:如何以及何时修饰模塞表面

对于如何修饰模塞表面有不同的考虑。但大多数人同意“抛光模塞可以获得更加可重复的过程”这一观点。在此过程中,碳化硅砂纸经常被使用。当抛光热固性树脂和共聚物复合模塞时,砂纸可以蘸水,这有助于减少灰尘在砂砾中的积聚。需要注意的是,这个方法不能用于热塑性塑料基复合模塞,因为在抛光过程中液体会使表面变得粗糙。可以使用磨损垫和粗目(open mesh)或微目砂纸,它们也会减少灰尘在砂砾中的积聚数量。

温度、基材、表面光洁度、移动、灰尘和许多其他因素都会影响模塞/片料的界面。不同的表面条件由于模塞材料的加工或抛光,甚至温度在模具中的几度变化,都将会影响摩擦系数(CoF)和片料的拉伸值。对每种不同的模塞材料甚至不同的塑料卷而言,这些值是变化的,包括摩擦系数的静态(对象静止)值和动态(对象在运动)值。确定CoF值的唯一合适的方法是采用实际模塞和片料进行试验。

如文章中的图片所示,左面是一幅计算机图像,显示了一个典型的加工表面。颜色的变化表示从峰(peak)到谷(valley)之间的高度变化。该表面有光滑的触感,除了那些有高透明度要求的项目外,它可用于大多数项目中。右边显示了一个抛光表面。颜色的变化再次说明了从峰到谷之间的高度变化。圆形的峰防止了针对高透明度部件的划痕,而谷仍然使塑料可以从模塞中脱出。一个适当抛光的模塞能减少划痕,优化材料拉伸,延长自身寿命,减少咬模,并提高热成型过程的可重复性。

高度抛光共聚物模塞(蓝色)和热塑性复合泡沫模塞(粉色)

步骤五:将模塞牢固地安装在模具上

如果在热成型过程的加热中没有很好地发挥作用,那么即使是世界上设计最好的模塞也没有价值。从根本上说,模具制造者希望避免在模塞中产生不适当的、可能导致断裂或失效的应力。一些材料,如热塑性基复合材料,非常耐用,可以承受直接的攻丝。另外一些较脆的材料则需要使用不同的方法。

模塞的形状也必须加以考虑。嵌件对于实现最大量的连接是一个很好的方式。一个螺栓可以被安装在一个平面嵌件中,没有材料弯曲或模塞损坏的风险。该方法具有更容易连接/再连接的附加好处。