天然气行业污水零排放新型工艺

2016-02-07张永红

张永红 连 伟 何 化

中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041

天然气行业污水零排放新型工艺

张永红 连 伟 何 化

中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041

为减轻天然气行业污水最终处置造成的环境压力,设计实施了一套针对天然气行业的污水零排放新型工艺,通过污水分质处理原则,达到分质回用要求。该工艺由生化处理和提浓处理对全厂各种废水进行回用处理,处理后回用水CODcr、BOD5和电导率明显下降,平均值分别达到 50 mg/L、14 mg/L和388 μs/cm,达到回用水水质标准。由生化处理和提浓处理产生的残液最终进入蒸发结晶装置,做最后处置,将水与固体彻底分离,生成的产品水电导率平均值只有35.25 μs/cm,达到循环水补水要求。采用该污水零排放新型工艺最终实现了无污水外排。

零排放;生化处理;电渗析;蒸发结晶;废水处理

0 前言

天然气地面工程建设过程中长期存在较多环保处置难题,其中污水处理方面存在来源复杂多样、水质水量变化频繁、有毒有害等特点[1-4]。

在国内相关领域广泛使用的工业废水回用处理技术主要包括RO技术(反渗透膜双膜法)和EDR技术。这两种技术的主要材料是纳米级的膜,处理对象是离子(重金属离子)和分子量在几百以上的有机物[5-7]。但使用上述两种技术只能得到约60 % 的纯水,而剩余的含高浓度有害物质的废水最终难免会被排放到环境载体中[8-11],无论是回注还是排海,这些高浓度的重金属离子和有机物均会对环境安全造成极大威胁。目前国内也有部分行业采用了废液蒸发处理技术,但这些处理技术的应用碎片化严重,没有形成整套解决方案[12-15]。

在国外,污水零排放技术在石油、矿石冶炼、化工等行业有零星使用,主要是将多效蒸发和热压技术作为残液的最终处理手段[16-18]。但这些技术主要作为污水处理的补充手段,残液处置还是以回注为主,多效蒸发和热压技术与前端水处理工艺的耦合不够完善,尚未出现针对某一工业的完善的污水零排放处理技术[19-20]。

为彻底解决地表、地下水体污染等问题,必须使用先进的、成套的污水零排放处理技术。

在川渝地区某天然气净化厂工程中,设计采用了污水零排放理念,将污水分质处理,处理后达标污水回用,不达标及高盐度污水提浓后,进入蒸发结晶装置,做到彻底的固液分离,实现无污水外排的目标。

1 污水种类及水量

按照污水排放特点和水质,污水分为正常生产、生活污水,检修污水,初期雨水,生产废水、含盐废水。污水种类及水量见表1。

表1 污水种类及水量

污水种类水量污染物正常生产、生活污水392.26m3/d含MDEA、TEG、油、N、P等污染物检修污水6493.9m3/a含MDEA、TEG、铁、油和固体杂质等污染物初期雨水-含无机杂质、少量浮油生产废水、含盐废水1636.8m3/d含磷酸盐、无机盐类、机械杂质等污染物

根据污水种类的不同水质,采用不同的回用处理工艺。

2 污水零排放处理工艺简介

1)将气田内的污水划分为正常生产、生活污水,检修污水,初期雨水,生产废水、含盐废水,分别进行收集。

2)正常生产、生活污水,检修污水和初期雨水引入生化处理单元。

3)生产废水、含盐废水预处理后引入电渗析处理单元。

4)生化处理单元处理后未回用完的达标污水和电渗析处理单元处理后所产生的浓水均进入蒸发结晶单元进行深度处理。

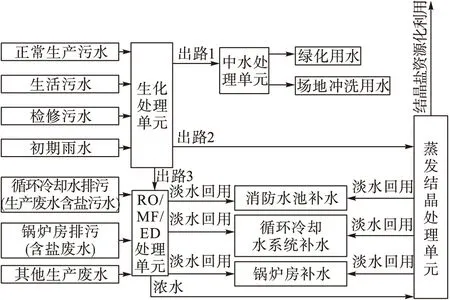

5)水质达标后回用为循环冷却水补充水或气田内其他生产用水,污染物以结晶盐的形式从污水中析出,对结晶盐进行回收利用,最终实现污水零排放。污水零排放新型工艺流程图见图1。

图1 污水零排放新型工艺流程图

3 生化处理工艺

正常生产、生活污水,检修污水及初期雨水采用生化处理工艺处理。进入生化污水处理装置的正常生产污水是各生产装置、辅助生产装置所产生生产污水;生活污水是指生产及检修基地及厂区内公厕等处排出的污水。正常生产、生活污水水量共约392.26 m3/d。生化处理装置进水水质见表2。

表2 生化处理装置进水水质

水质参数生产污水生活污水CODcr/(mg·L-1)≤2500≤300BOD5/(mg·L-1)≤500<200pH<7.56~9SS/(mg·L-1)≤200≤200

处理后出水水质控制指标应达到GB/T 18920《城市污水再生利用 城市杂用水水质》中绿化和场地冲洗水质要求,见表3。

表3 绿化和场地冲洗水水质标准

pHSS/(mg·L-1)CODcr/(mg·L-1)硫化物/(mg·L-1)NH3-N/(mg·L-1)石油类/(mg·L-1)6~9701001.010.05.0

考虑到水量变化及冲击负荷,生化污水处理装置总规模按570 m3/d(约为24 m3/h)计算。主工艺即AAO工艺水力停留时间为10~12 h,好氧区污泥浓度为3.5 g/L,污泥龄8~12 d,溶解氧4~6 mg/L;缺氧区污泥浓度为2.7 g/L,溶解氧小于0.5 mg/L。

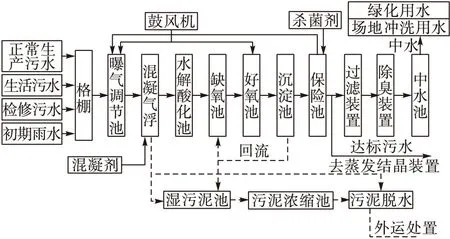

生化污水处理采用“预曝气-气浮-水解酸化-缺氧-好氧-沉淀”生物处理工艺处理后,再进行过滤、除臭、杀菌消毒后回用。污水生化处理流程见图2。

图2 污水生化处理流程图

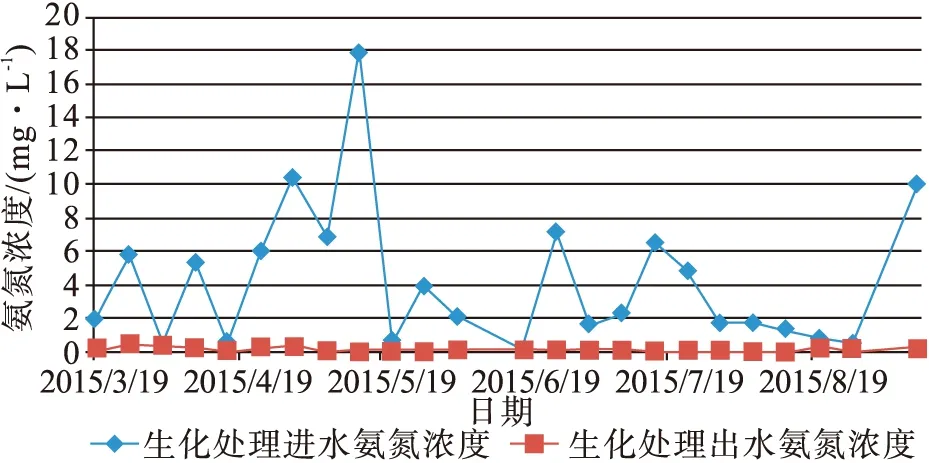

经过近4个月的连续运行和监测,生化处理单元出水完全满足GB/T 18920《城市污水再生利用 城市杂用水水质》规范要求,主要控制指标皆优于规范要求。生化处理进出水CODcr、BOD5、氨氮浓度对比分别见图3、4、5。

从图3~5可见,出水CODcr始终保持在100 mg/L以下,平均值为50 mg/L;出水BOD5保持在20 mg/L以下,平均值为14 mg/L;出水氨氮保持在0.5 mg/L以下,平均值为0.12 mg/L。

图3 生化处理进出水CODcr对比

图4 生化处理进出水BOD5对比

图5 生化处理进出水氨氮浓度对比

4 提浓处理工艺

高含盐污水采用预处理+EDR电渗析脱盐工艺处理。

提浓装置用于处理循环冷却水系统和锅炉房排放的生产废水,以及少量蒸发结晶装置的回收水。

预处理装置分为电絮凝反应池、斜板沉淀池和多介质过滤池三个部分。

EDR电渗析处理装置总体规模按1 920 m3/d(80 m3/h)计算。用电配置为第一级150 V、150 A,第二级200 V、100 A。

提浓装置进水电导率500~2 000 μs/cm。

装置淡水出水水质达到GB/T 18920《城市污水再生利用 城市杂用水水质》中绿化和场地冲洗水质要求。提浓处理流程见图6。

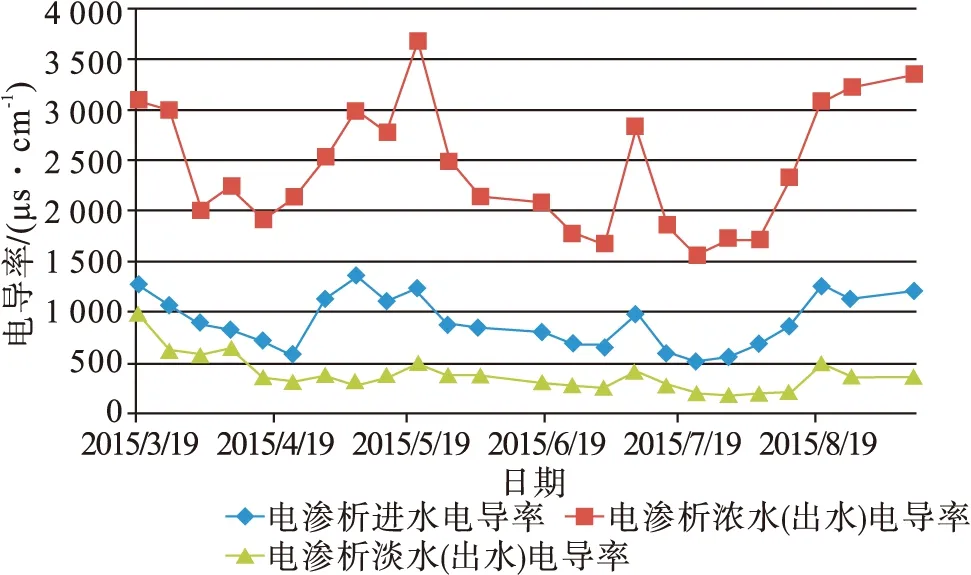

通过连续运行,系统稳定,抗冲击负荷能力强,EDR电渗析装置进出水电导率对比见图7。

图6 提浓处理流程图

图7 EDR电渗析装置进出水电导率对比

由图7可见,通过电渗析处理,完成了对进水的提浓,电导率平均提高到3倍水平,淡水侧出水电导率保持在低水平,平均值为388 μs/cm,可满足城市杂用水淡水要求。

5 残液零排放处理

采用蒸发结晶装置处理电渗析浓盐水和未回用完的

经生化处理的达标污水。

蒸发结晶单元总体处理规模为600 m3/d。采用四效真空蒸发结晶除盐生产工艺(图8),回收冷凝水(产品水)质量符合GB/T 19923-2005《城市污水再生利用工业用水水质》的水质要求,全部回用做厂内循环冷却水补充水和其它生产用水,污染物结晶析出,最终实现零排放。

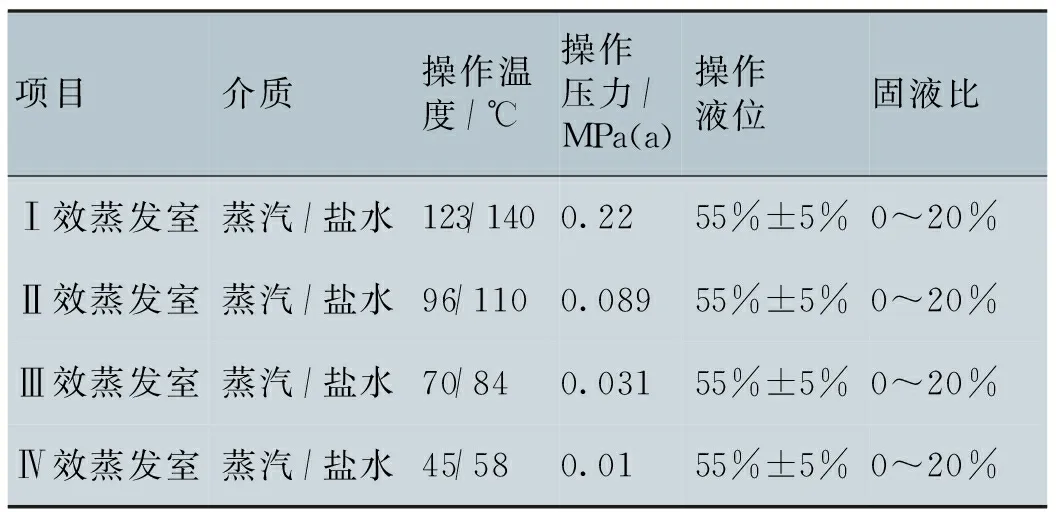

蒸发结晶装置主要控制参数见表4。

表4 蒸发结晶装置主要控制参数

项目介质操作温度/℃操作压力/MPa(a)操作液位固液比Ⅰ效蒸发室蒸汽/盐水123/1400.2255%±5%0~20%Ⅱ效蒸发室蒸汽/盐水96/1100.08955%±5%0~20%Ⅲ效蒸发室蒸汽/盐水70/840.03155%±5%0~20%Ⅳ效蒸发室蒸汽/盐水45/580.0155%±5%0~20%

图8 四效真空蒸发结晶除盐工艺流程图

5.1 物料系统

含盐废水通过进料泵进入板式换热器,与蒸发结晶出来的混合冷凝水换热,升温后的含盐废水平流进入Ⅰ、Ⅱ、Ⅲ、Ⅳ效,各效经蒸发结晶浓缩生成的盐浆排出本效后依次顺转Ⅰ→Ⅱ→Ⅲ→Ⅳ,Ⅳ效排出的盐浆经过盐浆泵进入增稠器,然后进入离心机脱水分离,固体盐经输送带送至废盐中转桶外运,离心母液自流进离心母液桶,经离心母液泵返回蒸发结晶系统的Ⅳ效。

5.2 生蒸汽和凝结水回路

生蒸汽首先被注入去离子水(开车前使用凝结水系统的软化除盐水、开车后使用Ⅰ效冷凝水)消除过热,然后送入Ⅰ效换热器壳程,将其潜热传给管程内的工艺液体(卤水/盐水)后冷凝下来。Ⅰ效生蒸汽凝结水经Ⅰ效冷凝水平衡桶→Ⅰ效冷凝水一次闪发桶→Ⅰ效冷凝水二次闪发桶两次闪发,回收部分热能后返回锅炉房作为锅炉补充用水。

5.3 二次蒸汽及冷凝水回路

Ⅰ效蒸发室中排出的二次蒸汽送到Ⅱ效换热器的壳程中,在此冷凝后,冷凝水被送至Ⅱ效平衡桶,再顺转闪发至Ⅲ效平衡桶。

Ⅱ效蒸发室中排出的二次蒸汽送到Ⅲ效换热器的壳程中,在此冷凝后,冷凝水被送至Ⅲ效平衡桶,再顺转闪发至Ⅳ效平衡桶。

Ⅲ效蒸发室中排出的二次蒸汽送到Ⅳ效换热器的壳程中,在此冷凝后,冷凝水被送至Ⅳ效平衡桶。通过混合冷凝水用泵送至预热器,预热后冷凝水进入混合冷凝水桶,再通过回用冷凝水泵送至循环冷却水装置或锅炉房回用。

Ⅳ效蒸发室中排出的二次蒸汽送到表面冷凝器的壳程中,在此冷凝后,冷凝水被送至混合冷凝水桶,再通过回用冷凝水泵送至循环冷却水装置或锅炉房回用。

5.4 真空系统

Ⅳ效蒸发室产生的二次蒸汽通过循环冷却水冷凝,不可凝性气体从冷凝器水蒸气分离出来,通过液环真空机组把这些气体从冷凝器中抽出,排入大气,这样有利于提高真空度。蒸汽冷凝后形成真空状态而降低物料蒸发温度,并在Ⅰ~Ⅳ效间形成温差梯度,在各效产生一定的传热推动温差,使蒸汽热能得到多次利用。

5.5 结果分析

在较长时间的稳定运行中,验证了蒸发结晶装置的处理能力和抗冲击负荷能力,蒸发结晶装置进出水电导率对比见图9。

图9 蒸发结晶装置进出水电导率对比

由图9可见,进水电导率变化较大,从3 680 μs/cm到1 557 μs/cm,而出水电导率保持在68 μs/cm以下,平均值只有35.25 μs/cm。由此,可以证明该装置处理效率较高,运行稳定,抗冲击负荷能力较强。

6 结论

利用废水分质处理的逻辑,在天然气行业气田废水处理问题中,通过对生化处理工艺、提浓处理工艺以及蒸发结晶工艺关键运行参数的控制,使不同工艺处理不同水质的废水。天然气行业污水零排放新型工艺高效利用了三种不同类型工艺的特点,产品水水质均满足或优于用水水质要求,最终将废水在厂内系统全部消化,没有任何外排污水,实现了真正意义上的“污水零排放”。

[1] 刘 峰.靖边气田污水处理技术研究及优化[D].西安:西安石油大学,2007. Liu Feng. Technology Research and Optimization of Sewage Treatment in Jingbian Gas Field [D]. Xi’an: Xi’an Shiyou University, 2007.

[2] Rajesh D, Sunil C, Lalita R, et al. Impact Assessment of Soils Treated with Refinery Effluent [J]. European Journal of Soil Biology, 2009, 45 (s5-6): 459-465.

[3] 黎邦威.四川气田水处理技术及其工程中的应用研究[D].成都:西南交通大学,2006. Li Bangwei. Produced Water Treatment Technology and Applied Research on Its Project in Sichuan [D]. Chengdu: Southwest Jiaotong University, 2006.

[4] 赵 琼,陈朝辉,张永红.克拉2气田水处理装置设计浅析[J].天然气与石油,2006,24(3):30-32. Zhao Qiong, Chen Chaohui, Zhang Yonghong. Analysis on Engineering Design of Water Treatment Unit in Kela 2 Gas Field [J]. Natural Gas and Oil, 2006, 24 (3): 30-32.

[5] 钟朝前,侯 梅,杨 静,等.气田水处理药剂的筛选及应用[J].油气田环境保护,2005,15(1):15-17. Zhong Chaoqian, Hou Mei, Yang Jing, et al. Selection and Application of Reagent for Gas-Field Water Treatment [J]. Environmental Protection of Oil & Gas Fields, 2005, 15 (1): 15-17.

[6] 王 兵,冯 英,张太亮.电解絮凝法处理气田废水实验研究[J].西南石油学院学报,2005,27(5):65-67. Wang Bing, Feng Ying, Zhang Tailiang. The Disposition of Gas Field Waste Water by Electrocoagulation [J]. Journal of Southwest Petroleum Institute, 2005, 27 (5): 65-67.

[7] 胥尚湘.试论威远气田水的治理[J].石油与天然气化工,1985,14(2):53-61. Xu Shangxiang. Analysis of Produced Water Treatment in Weiyuan [J]. Chemical Engineering of Oil & Gas, 1985, 14 (2): 53-61.

[8] 彭天杰.工业污染治理技术手册[M].成都:科学技术出版社,1985:10. Peng Tianjie. Manual of Industrial Pollution Control Technology [M]. Chengdu: Science and Technology Press, 1985:10.

[9] 胡 侃.水污染控制工程[M].武汉:武汉工业大学出版社,1998:23. Hu Kan. Water Pollution Control Engineering [M]. Wuhan: Wuhan Industry University Press, 1998: 23.

[10] Kuhn A T, Chana M S, Kelsall G H. A Review of the Air Oxidation of Aqueous Sulphide Solutions [J]. Journal of Chemical Technology & Biotechnology, 2007, 33 (33): 406-414.

[11] Hisham E, Imad A, Bingulac S, et al. Steady-state Analysis of the Multiple Effect Evaporation Desalination Process [J]. Chemical Engineering & Technology, 1998, 21 (5): 437-451.

[12] Minnich K, Tonner J, Neu D. A Comparison of Heat Trans-

fer Requirement and Evaporator Cost for MED-TC and MSF[C]//Previously published as part of the International Desalination Association (IDA) World Congress Proceedings, Abu Dhabi, UAE, 1995, 3: 233-257.

[13] 杨 晔,陆 芳,潘志彦,等.高盐度有机废水处理研究进展[J].中国沼气,2003,21(1):22-24. Yang Ye, Lu Fang, Pan Zhiyan, et al. Review of High-salinity Organic Wastewater Treatment [J]. China Biogas, 2003, 21 (1): 22-24.

[14] 薛建良,赵东风,李 石,等.炼化企业含盐废水处理的研究进展[J].工业水处理,2011,31(7):22-26. Xue Jianliang, Zhao Dongfeng, Li Shi, et al. Study on Brine Wastewater Treatment in Refineries [J]. Industrial Water Treatment, 2011, 31 (7): 22-26.

[15] 余瑞霞,王 越,王世昌.海水淡化浓盐水排放与处理技术研究概况[J].水处理技术,2005,31(6):1-3. Yu Ruixia, Wang Yue, Wang Shichang. Review on Brine Disposal from Desalination Plants [J]. Technology of Water Treatment, 2005, 31 (6): 1-3.

[16] Ophir A, Lokiec F. Advanced MED Process for Most Economical Sea Water Desalination [J]. Desalination, 2005, 182 (s1-3): 187-198.

[17] Shakouri M, Ghadamian H, Sheikholesami R. Optimal Model for Multi-Effect Desalination System Integrated with Gas Turbine [J]. Desalination, 2010, 260 (s1-3): 254-263.

[18] Kamali R K, Abbassi A, Sadough V A. A Simulation Model and Parametric Study of MED-TVC Process [J]. Desalination, 2009, 235 (235): 340-351.

[19] 冯俊举,王绪书,翟拥军.海水淡化与制盐联产方式的研究[J].海湖盐与化工,2005,34(5):4-6. Feng Junju, Wang Xushu, Zhai Yongjun. Research on a Joint Process Type for Both Sea Water Desalination & Salt Production [J]. Sea-Lake Salt and Chemical Industry, 2005, 34 (5): 4-6.

[20] 刘 洋.真空制盐五效蒸发生产工艺改造探索[J].中国井矿盐,2007,38(6):14-17. Liu Yang. An Approach on the Modification of Production Process with Quintuple-Effect Evaporationin Vacuum Salt Making [J]. China Well and Rock Salt, 2007, 38 (6): 14-17.

2015-12-31

中国石油天然气集团公司安岳气田磨溪区块龙王庙组气藏60×108m3/a开发地面工程(S 2013-015 E)

张永红(1969-),男,四川成都人,高级工程师,学士,主要从事水处理、输送及消防等设计研究工作。

10.3969/j.issn.1006-5539.2016.01.004