气液分离式管内凝结冷凝器的实验研究

2016-02-06范亚坤

范亚坤,贾 力,党 超

(北京交通大学 a.机械与电子控制工程学院,b.微细尺度流动与相变传热北京市重点实验室,北京 100044)

气液分离式管内凝结冷凝器的实验研究

范亚坤,贾 力,党 超

(北京交通大学 a.机械与电子控制工程学院,b.微细尺度流动与相变传热北京市重点实验室,北京 100044)

设计了一种新型气液分离式管内凝结冷凝器,对该冷凝器进行了实验测试,并与卧式壳管式冷凝器进行了对比分析.研究结果表明:在质量流量为220~330 kg/h,饱和温度为35 ℃、40 ℃和45 ℃时,气液分离式管内凝结冷凝器的传热系数线性增大.在高质量流量下,其传热性能明显优于卧式壳管式冷凝器.实验条件范围内,采用气液分离式管内凝结冷凝器的系统比采用卧式壳管式冷凝器的系统制冷剂的出、入口压降降低了45.1%~50.7%,排气压力提高了约1.9%,COP提高了5.0%~9.3%.气液分离式管内凝结冷凝器具有更好的换热性能,有效提高了系统的效率.

管内冷凝;气液分离;冷凝器;换热性能;制冷系数

冷凝器是空调、热泵系统的重要组成部分.提高冷凝器的传热性能,节约材料,减少能源消耗是近年来很多学者对冷凝器传热性能深入研究的方向[1-3].一些学者提出了通过气液分离强化管内冷凝换热的方法[4],该方法的主要技术手段包括:①采用短管,充分利用入口段效应,强化换热;②蒸气分段流动凝结并气液分离,凝结液不进入下一流动凝结换热流程;③逐段布置换热面积,基本保证各段进口蒸气流速相同.气液分离式冷凝器的性能主要取决于制冷剂的物性、换热管的长度、气液分离效果和换热管沿流程的布置.

近年来,竖直管内的凝结换热的研究取得了很多成果,为气液分离式管内凝结冷凝器的设计提供了充分的理论依据[5-8].Xu等[9]对竖直管内R410A蒸气向下流动过程中蒸气凝结、凝结液的流动进行了可视化研究,并对R410A在饱和温度38 ℃,质量流速范围58~276 kg·m-2·s-1,管长为300~500 mm的竖直光滑铜管内的冷凝换热特性进行了实验研究.Yang等[10]实验了竖直管内R410A蒸气向上流动凝结过程,探究了管长、饱和温度、质量流速对凝结换热的影响,拟合了制冷剂蒸气在竖直管内向上流动的凝结换热关联式,并且修正了摩擦压降关联式.

本文作者基于已有的理论与实验研究,设计了气液分离式管内凝结冷凝器,建立了冷凝器性能实验研究系统,对气液分离式管内凝结冷凝器进行实验研究,并与卧式壳管式冷凝器进行对比,探究了气液分离式管内凝结冷凝器的传热性能及对系统性能的影响.结果表明:气液分离式管内凝结冷凝器的换热性能优于卧式壳管式冷凝器且显著提高了制冷系统的性能.

1 实验方案

1.1 气液分离式管内凝结冷凝器介绍

如图1所示,气液分离式管内凝结冷凝器由上封头、上筒体、气液分离筒体、下筒体和下封头5部分构成.上、下筒体各有56支热管,每个筒体的换热管均由该筒体上方的挡板隔开.按制冷剂流程的先后顺序,换热管数量依次为45、34、22、11.上、下筒体的换热管交错布置,下筒体的换热管与下筒体的上管板高度差为10 mm.下筒体的两个换热单元均布置有导液管,导液管与下筒体的上管板平齐.

制冷剂蒸气从上封头挡板一侧进入上筒体同侧的换热管,从换热管出口流出的气液两相流体流入气液分离筒体,未凝结的制冷剂蒸气能够进入下一筒体内的换热管,继续进行凝结换热,上一流程凝结获得的凝结液则在重力的作用下落于管板上,实现了制冷剂过渡筒体内的气液分离.从下筒体同侧流出的制冷剂蒸气在压差作用下经过下封头流入下筒体另一侧的换热管,蒸气沿管内向上流动的同时,在重力作用下凝结在该流程换热管内向下流动,实现管内的气液分离.无论蒸气向下流动行程或向上流动行程,气液分离过渡筒体均对上部的凝结液实现分离,下部换热管内的凝结液通过重力作用在下封头内实现分离,最终所有凝结液汇聚于下封头并导出冷凝器.

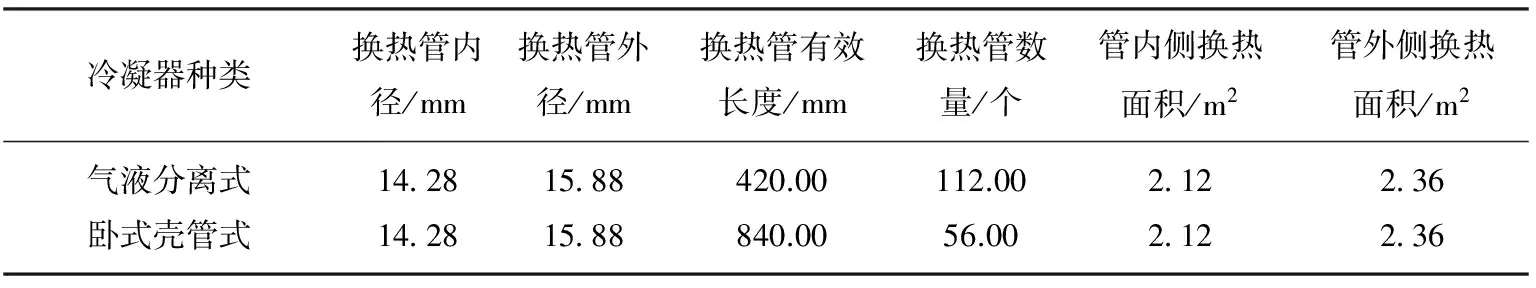

为了分析气液分离式管内凝结冷凝器的传热性能及对系统性能的影响,将实验结果与卧式壳管式冷凝器的传热性能与采用卧式壳管式冷凝器系统运行的相关数据进行对比.参数设置如表1所示,换热管类型均为光滑铜管.

表1 气液分离式管内凝结冷凝器和卧式壳管式冷凝器参数

1.2 实验系统

冷凝器测试实验系统如图2所示,实验系统所用制冷剂为R410A,其回路主要由压缩机、实验冷凝器、旁路冷凝器、膨胀阀、蒸发器和辅助设备7部分构成.实验系统的冷却水和冷水由2个恒温水箱提供.实验冷凝器制冷剂侧的进、出口和蒸发器制冷剂侧的进、出口分别布置测温点和测压点,实验冷凝器和蒸发器的水侧的进、出口分别布置测温点,温度以及压力参数由Agilent-34970A数据采集器记录.压缩机功耗由一个电子功率表测量,冷却水和冷水流速通过称重法测量.实验台测量仪器的精度分别为:铠装T型热电偶,±0.1 K;T型热电偶,±0.1 K;KYZ-Y型压力传感器,±0.1%.

实验分为冷凝器性能测试和冷凝器对系统性能的影响2部分.冷凝器性能测试实验中,制冷剂的质量流量由实验冷凝器和旁路冷凝器前的阀门调节.冷凝器对系统性能的影响实验中,关闭旁路冷凝器前的阀门.两者的实验工况均按照GB/T 18430.1—2007的标准制冷.

1.3 数据处理

根据实验冷凝器制冷剂出、入口温度和压力,可以查得制冷剂出、入口的状态,制冷剂流量通过下式计算

(1)

式中:Qref为制冷剂释放的热量,J;href,in为实验冷凝器入口制冷剂的焓值,J/kg;href,out为实验冷凝器出口制冷剂的焓值,J/kg.

实验冷凝器的平均传热系数为

(2)

ΔT=(Twater,out-Twater,in)/ln[(Tsat-

Twater,in)/(Tsat-Twater,out)]

(3)

式中:Q为实验冷凝器的换热量,J;A为冷凝器换热管内壁面的面积,m2;ΔT为冷凝器对数平均温差,K;Tsat为实验冷凝器制冷剂在该工况下的饱和温度,由冷凝器出、入口压力的平均值查得.

2 气液分离式冷凝器换热与压降特性

2.1 气液分离式冷凝器的换热性能

不同饱和温度下,气液分离式管内凝结冷凝器的传热系数随制冷剂质量流量的变化如图3所示.随质量流量的增大,传热系数呈线性增大的趋势.当质量流量较小时,饱和温度对传热系数的影响不明显.冷凝器平均传热系数变化范围为3.1%~5.8%.当质量流量较大时,Tsat=35 ℃时冷凝器平均传热系数比Tsat=40 ℃时提高约12.0%,比Tsat=45 ℃时提高约18.7%.

不同饱和温度时,气液分离式管内凝结冷凝器和卧式壳管式冷凝器传热系数随质量流量的变化如图4所示.对比可知,采用具有气液分离结构的管内凝结冷凝器对于饱和温度的适应性更好.随饱和温度的升高,卧式壳管式冷凝器的平均传热系数降低了9.1%和5.2%,而气液分离式管内凝结冷凝器则只降低了5.1%和3.7%.

由图4(b)可知,当质量流量低于240 kg/h时,两种冷凝器的传热系数接近.这是由于在低质量流量情况下,凝结液量较小,凝结液膜较薄,气液分离结构的优势并未显现.随着制冷剂质量流量的增大,凝结液量大幅度增加,气液分离式冷凝器采用气液分离结构,其相对于卧式壳管式冷凝器的凝结液膜更薄,避免换热管被凝结液淹没或厚液膜覆盖,换热明显增强.

2.2 气液分离式冷凝器的压降特性

气液分离结构降低了冷凝器制冷剂侧的出、入口压降.两种冷凝器制冷剂侧压降随冷却水温度的变化如图5所示.通过对比发现,采用气液分离式管内凝结冷凝器系统的冷凝器出、入口压降只有采用卧式壳管式冷凝器的45.1%~50.7%.

由于采用气液分离结构,制冷剂侧流程加大,阻力应增大,气液分离式冷凝器制冷剂侧的总压降应高于卧式壳管式冷凝器.出现这种矛盾的结果可能有以下3个原因:①通过对制冷剂流动过程进行进一步分析,气液分离式冷凝器的制冷剂出口位于制冷剂流道下降侧与上升侧之间,因此气液分离式冷凝器的出、入口压降要小于冷凝器内制冷剂蒸气全流程的总压降.而卧式壳管式冷凝器的制冷剂出口位于制冷剂流道的末端,因此卧式壳管式冷凝器的出、入口压降等于冷凝器的总压降.②气液分离式冷凝器的换热管采用沿流程逐级递减的布置方式,因此,流道截面积沿流程逐渐减小,制冷剂的流动过程可以近似于1个等流速的过程,因此在上升侧和下降侧,摩擦阻力压降近似相等.③对比气液分离式冷凝器制冷剂的上升侧与下降侧的流动过程发现,在上升过程中,重位压降有利于总压降的减小,而在下降过程中,重位压降不利于总压降的减小.

两种冷凝器制冷剂侧出口压力随冷却水温度的变化如图6所示.随冷却水温度的升高,两种冷凝器的出口压力逐渐增大.在实验范围内,采用气液分离结构的气液分离式冷凝器的出口压力比卧式壳管式冷凝器的出口压力平均提高了1.9%.

综合前面的研究,可以认为两种冷凝器保持相同的出口压力,采用气液分离式冷凝器的系统比采用卧式壳管式冷凝器的系统能够获得更高的平均冷凝压力,而平均冷凝压力的提高将会使得系统的饱和温度升高.当两个系统处于相同工况时,冷却水的温度几乎相等,也就是说,平均冷凝压力的提高会导致冷凝器两侧换热工质的温差提高.因此,采用气液分离式冷凝器能够通过提高平均冷凝压力来增大与冷却水侧的传热温差,进而提高冷凝器的换热量.

3 气液分离式冷凝器对系统性能影响

采用两种冷凝器系统的制冷剂循环质量流量随冷却水温度的变化如图7所示.随冷却水温度的升高,采用两种冷凝器系统的质量流量逐渐减小.这是由于压缩机出口压力随着冷却水温度的升高而增大,压缩机的压缩比上升,系统制冷剂的循环流量逐渐减小.

对比采用两种结构的冷凝器的系统发现,在实验范围内,采用气液分离式管内凝结冷凝器系统的循环流量比采用卧式壳管式冷凝器系统的循环流量增大了10.3%~16.4%.由于采用气液分离结构,气液分离式管内凝结冷凝器的排气压力高于卧式壳管式冷凝器,因此,两个系统中,膨胀阀节流前的压力也是前者高于后者.在相同的系统制冷剂充注量的情况下,膨胀阀节流前压力越大,则通过膨胀阀的制冷剂的质量流量越大.因此,气液分离结构使得采用气液分离式管内凝结冷凝器系统的制冷剂循环流量更高.

压缩机功耗随冷却水温度的变化如图8所示.随冷却水温度的升高,采用两种冷凝器系统的压缩机功耗逐渐增大.影响压缩机功耗的因素主要有两点:压缩比和制冷剂流量.由于实验过程中,蒸发器端实验工况保持不变,因此认为压缩机入口的压力几乎恒定.随着冷却水温度的升高,压缩机出口的压力随之增大,压缩比也随之增大.由于循环流量的变化不大,相比于循环流量的变化对于功耗的影响,压缩比对于功耗的影响占据主导地位,压缩机功耗呈现增大的趋势.

对比发现,采用气液分离式管内凝结冷凝器系统的压缩机功耗更大,而且,随着温度的升高,功耗的差值逐渐增大.首先,通过前面的研究可知,采用气液分离式冷凝器的系统拥有更大的循环流量,循环流量的增大使得压缩机的功耗增大;其次,由于气液分离结构使得冷凝器阻力增大,采用气液分离式冷凝器系统的入口压力更大,因此,其压缩比更大,压缩机功耗也更大.因此,无论是从制冷剂的质量流量,还是从压缩比来看,采用气液分离式冷凝器系统的压缩机功耗,均高于同工况下采用卧式壳管式冷凝器的系统.因此,气液分离结构造成压缩机功耗的提高.

两种冷凝器的冷凝换热量随冷却水温度的变化如图9所示.两个冷凝器的换热量等于两个系统的冷凝换热量.由图9可知,两个系统的冷凝换热量随着冷却水温度的升高而逐渐减小.由于冷却水温度的升高使得冷凝器两侧换热温差减小,进而使得冷凝器冷凝换热量下降.

对比发现,采用气液分离式冷凝器,冷凝换热量提高了10.3%左右.由此可见,气液分离结构能够显著强化换热.在27~33 ℃的实验条件范围内,采用气液分离式管内凝结冷凝器系统的冷凝换热量随温度的变化率要低于采用卧式壳管式冷凝器的系统,前者约为446.6 J·℃-1,后者约为358.6 J·℃-1,前者比后者高约24.5%.因此,气液分离结构使得采用气液分离式管内凝结冷凝器的系统能够在实验工况的变化时保持相对稳定的换热,拥有更好的工况适应性.

两个系统的制冷量随冷却水温度的变化如图10所示.在实验范围内,制冷量随冷却水温度的升高而降低.由前面的分析可知,冷凝器的冷凝换热量随冷却水温度的升高而降低,这导致膨胀阀流量的降低,进而减少了进入蒸发器的制冷剂,使得系统制冷量降低.此外,冷凝器冷却水温度的升高还导致了压缩机出口压力的升高,从而降低了压缩机处的制冷剂流量.

对比可知,采用气液分离式冷凝器系统的制冷量高于采用卧式壳管式冷凝器的系统.采用气液分离式冷凝器的系统,可以实现更大的冷凝换热量和制冷剂循环质量流量.由于蒸发器的实验工况相同,因此在实验范围内,采用气液分离式管内凝结冷凝器系统的制冷量高于采用卧式壳管式冷凝器的系统.前者比后者平均高9.7%.由此可见,气液分离结构使得采用气液分离式冷凝器系统的制冷量显著提高.

采用两种冷凝器系统的COP随冷却水温度的变化如图11所示.可知,随着冷却水温度的升高,两个系统COP值均呈下降趋势.实验工况范围内,冷却水温度的升高导致两个系统的制冷量显著减小,而压缩机的压缩比显著增大,进而功耗增大.这使得系统COP值随冷却水温度的升高而降低.

虽然气液分离结构增大了压缩机的功耗,但是,采用气液分离式管内凝结冷凝器系统的冷凝换热量增大趋势更加明显,这使得该系统的COP高于采用卧式壳管式冷凝器的系统,实验工况范围内,COP提高了5.0%~9.3%.

4 结论

1)气液分离式管内凝结冷凝器的传热系数随制冷剂流量线性增大.低质量流量下,气液分离式冷凝器与卧式壳管式的换热性能几乎相同;高质量流量情况下,前者比后者的换热性能更好.

2)气液分离式冷凝器的出、入口压降更低,排气压力更高.采用气液分离式冷凝器系统的冷凝器出、入口压降比采用卧式壳管式冷凝器低45.1%~50.7%.

3)气液分离式冷凝器能够显著提高系统的COP.在实验工况范围内,采用气液分离式管内凝结冷凝器系统的COP比采用卧式壳管式冷凝器系统高5.0%~9.3%.

[1] COLORADO D, HERNáNDEZ J A. Numerical simulation and experimental validation of a helical double-pipe vertical condenser[J]. Applied Energy, 2011, 88(6): 2136-2145.

[2] SIMONE MANCIN, DAVIDE DEL COL. Partial condensation of R407C and R410A refrigerants inside a plate heat exchanger[J]. Experimental Thermal and Fluid Science, 2012, 36:149—157.

[3] GALBIATI L, ANDREINI P. R32 partial condensation inside a brazed plate heat exchanger[J]. International Journal of Refrigeration, 2013, 36(2): 601-611.

[4] 彭晓峰,吴迪. 高性能冷凝器技术原理与实践[J]. 化工进展, 2007, 26(1): 97-104. PENG Xiaofeng, WU Di. Applications and principle of high performance condensers, Chemical Industry and Engineering Progress, 2007, 26(1): 97-104.(in Chinese)

[5] DALKILIC A S, YILDIZ S. Experiment investigation of convective he104at transfer coefficient during downward laminar flow condensation of R134a in a vertical smooth tube[J]. International Journal on Heat and Mass Transfer, 2009, 52(2): 142-150.

[6] OLIVER J A, LIEBENBERG L. Heat transfer, pressure drop, and flow pattern recognition during condensation inside smooth, helical micro-fin, and herringbone tube[J]. International Journal of Refrigeration, 2007, 30(4): 609-623.

[7] DALKILIC A S, LAOHALERTDECHA S. Experimental investigation of heat transfer coefficient of R134a during condensation in vertical downward flow at high mass flux in a smooth tube[J]. International Communications in Heat and Mass Transfer, 2009, 36(10): 1036-1043.

[8] DALKILIC A S, TEKE I. Experimental analysis for the determination of the convective heat transfer coefficient by measuring pressure drop directly during annular condensation flow of R134a in a vertical smooth tube[J]. International Journal of Heat and Mass Transfer, 2011, 54(4): 1008-1014.

[9] XU W Y, JIA L. Visualization on flow patterns during condensation of R410A in a vertical rectangular channel[J]. Journal of Thermal Science, 2014, 23(3): 269-274.

[10] YANG Y X, JIA L. Experimental investigation of heat transfer coefficient during upward flow condensation of R134A in vertical smooth tubes[J]. Journal of Thermal Science, 2015, 24:155-163.

Experimental study on vertical tube condenser with liquid-vapor separation

FANYakun,JIALi,DANGChao

(a.School of Mechanical, Electronic and Control Engineering,b. Beijing Key Laboratory of Flow and Heat Transfer of Phase Changing in Micro and Small Scale, Beijing Jiaotong University, Beijing 100044,China)

A new liquid-vapor separation condenser is designed in this paper. The condenser is tested in a standard cooling system and compared with the horizontal shell-tube condenser (HSC) in their heat-exchange performance. The results show that the heat transfer coefficient of the in-tube-condensation liquid-vapor separation condenser (ILSC) increases linearly when the mass flow rate varying from 220-330 kg/h and the saturated temperature is at 35 ℃, 40 ℃ and 45 ℃. Moreover, the heat transfer coefficient of the condenser is considerably higher than the HSC. In addition, when the condenser of the cooling system is displaced with the newly-designed one, the pressure drop of the refrigerant between the inlet and outlet is decreased 45.1%-50.7%. The exhaust pressure and the COP (Coefficient of Performance) increased 1.9% and 5.0%-9.3%, respectively. In conclusion, ILSC possesses better heat transfer performance than the HSC and makes the cooling-system efficiency improved.

in-tube-condensation; liquid-vapor separation; condenser; heat transfer performance; COP

1673-0291(2016)06-0115-07

10.11860/j.issn.1673-0291.2016.06.019

2015-05-06

国家科技支撑计划资助项目(2012BAB12B02)

范亚坤(1989—),男,河北任丘人,硕士. 研究方向为动力机械与热能工程. email:13125869@bjtu.edu.cn.

TK172

A