超超临界火电机组锅炉集箱焊接质量控制

2016-02-05马汝坡牛庆良吕广学

马汝坡,牛庆良,吕广学

(电力工业产品质量标准研究所,浙江杭州310030)

超超临界火电机组锅炉集箱焊接质量控制

马汝坡,牛庆良,吕广学

(电力工业产品质量标准研究所,浙江杭州310030)

根据12CrlMoVG焊接特性结合参与某电厂660MW超超临界锅炉集箱监造工作的经验,对12CrlMoVG集箱管座制作过程中的焊接、检验和热处理等关键点展开论述,制订了监造与检验的控制点。针对该电厂集箱制造过程中发现的管座角焊缝裂纹问题,进行了详细分析。最后提出了针对性的优化焊接工艺,为确保锅炉集箱监造工作的质量提供参考。

12Cr1MoVG;焊接质量;冷裂纹

0 引言

集箱是锅炉的重要组成部分,一般由母管(筒体)、端盖、接管座、附件等组成。集箱结构较复杂,母管上集中焊有大量管接头,且各管接头间距小,焊接时相互热影响大,焊后应力条件复杂,若焊接及热处理工艺不合理,极易产生焊接裂纹。

某发电厂在建设2×660MW超超临界火电机组时,发生1#机锅炉低温过热器集箱管座角焊缝出现大面积裂纹,该类集箱为厚壁集箱,母管规格为Φ457× 80,管座规格为Φ90×15或Φ51×7,母管及管座材质均为12Cr1MoVG,缺陷比例达到了40%。管座角焊缝裂纹不仅导致焊接接头的有效承载面积降低,而且裂纹末端处应力集中严重,随着裂纹不断扩展将导致焊缝提前失效,危害电厂安全运行。该批集箱被要求去除所有接管座,之后重新焊接。

本文对该项目集箱裂纹产生的原因进行综合分析,提出有针对性的焊接质量控制措施及检验和控制节点。

1 12Cr1MoVG钢的基本特征及焊接性能

12CrlMoVG钢是电站锅炉制造业用量最大的低合金耐热钢,其组织结构稳定,且具有较高的持久强度,主要用于制作高压锅炉壁温≤580℃的过热器管以及管温≤570℃的集箱管、蒸汽导管和主蒸汽管等[1]。在其化学成分中,钒、铬、钼等合金元素为碳化物的形成元素,有析出强化作用,但随着含量增大,再热裂纹倾向增大。若预热温度偏低、焊接线能量偏大、焊缝强度偏高以及焊后热处理不规范极易形成再热裂纹[2]。此外,这些合金元素都具有一定的淬硬倾向,焊接及焊后热处理工艺不当会导致冷裂纹产生。

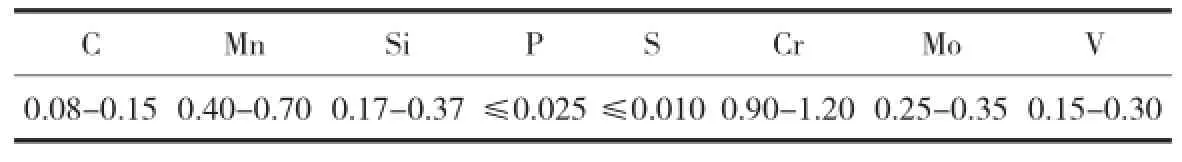

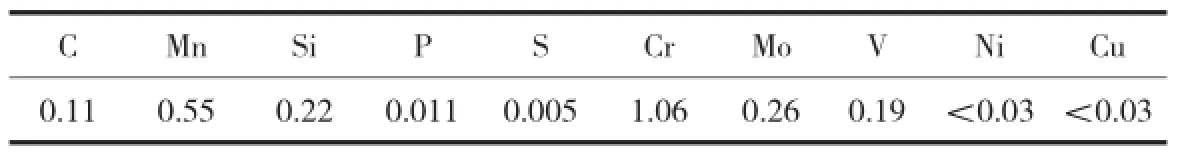

焊接性能是指材料在限定的施工条件下,焊接成按规定设计的要求的构件,并满足预定的使用要求的能力。焊接性能与材料的化学成分有着重要关系,材料中含碳、铬、钼、钒、硼等元素过高会增加材料的淬硬性,过低会降低材料的强度。12Cr1MoVG的公称化学成分[3]见表1,用于制造该项目锅炉集箱本体材料的化学成分见表2(注:数据来源于锅炉制造厂材料复检报告)。从复检结果看,材料的化学成分符合标准要求。

表1 12Cr1MoVG公称化学成分%

表2 材料复检报告所列化学成分%

工程中,常用钢材的碳当量判断其淬硬倾向和冷裂纹敏感性。碳当量值越大,钢的冷裂纹敏感性越高,焊接性能越差。根据国际焊接学会IIW推荐的碳当量计算公式Ceq=C+ Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15计算得出12Cr1MoVG的碳当量Ceq=0.507%。根据经验,当Ceq>0.4%时,材料焊接性能较差,具有一定的冷裂倾向,为保证焊接质量,必须焊前的预热及焊后的热处理等工艺措施。

2 裂纹原因分析

此次集箱管座角焊缝的裂纹大都分布在集箱母管焊缝的熔合线上,且严格沿熔合线扩展,没有扩展到热影响区,裂纹长度约5-15mm,深度约1-4mm,为环向裂纹,对裂纹缺陷部位进行观察,发现大部分管座角焊缝成形较差,且存在咬边现象,缺陷宏观形貌如图1所示。根据裂纹的形貌特征和分布规律,可确定该裂纹属于焊趾裂纹。在该集箱存在裂纹部位进行金相分析,结果如图2-图5所示。

图1 裂纹外观形貌

图2 集箱本体母材铁素体+珠光体晶粒度6-7级200×

图3 焊缝贝氏体200×

图4 热影响区贝氏体200×

图5 裂纹200×

由图2-图4可见,母材、焊缝、热影响区的组织均满足标准要求。由图5可见,裂纹沿焊缝金属穿晶扩展,属典型的冷裂纹形貌特征。

另外,经过对焊接工艺执行情况的深入调查,发现由于集箱焊接时天气炎热,焊工未严格按照焊接工艺的要求进行焊前预热,氩弧焊打底预热温度仅为80℃左右,手工电弧焊预热温度仅为150℃左右,而且焊后未及时进行后热消氢处理。

综上分析,可基本判定12CrlMoVG集箱管座角焊缝裂纹性质为冷裂纹,是由于焊前预热温度不够,焊后未进行后热处理,使焊缝冷冷却速度过快,加之焊趾处应力集中,导致焊缝局部开裂。

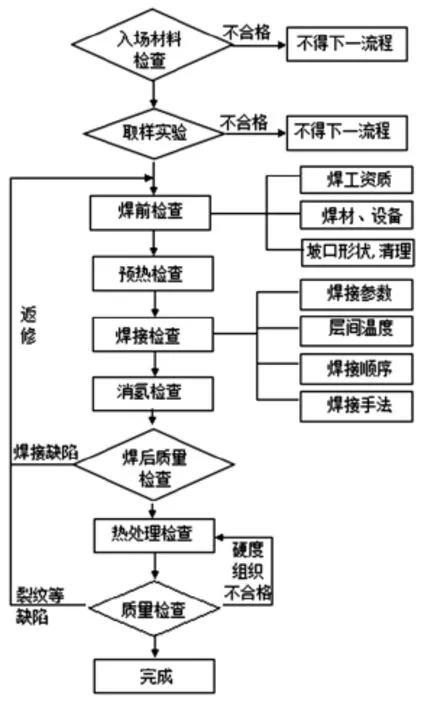

图6 监造控制流程图

3 焊接质量控制

焊接是保证锅炉集箱质量的关键工序。由于12Cr1MoVG钢的焊接性能较差,焊接过程中的任一环节控制不好都会导致焊缝裂纹缺陷的产生。经过多年的研究与应用,应该说12Cr1MoVG钢的焊接工艺已经非常成熟,在焊接工艺成熟的情况下,能否保证焊接工艺纪律的正确执行是保证焊接质量的关键。而焊工、热处理人员是焊接工序的执行主体,也是焊接管理中非完全可控因素,作为监造方要加强焊接过程的监督管理,督促焊接及热处理人员严格按工艺施工。焊接过程中应注意控制焊缝的成形质量,焊缝成形应平缓、圆滑过渡,尤其应注意不要出现咬边、成形突变等缺陷,以免产生应力集中。

为了杜绝大面积焊接裂纹缺陷的再次发生,业主方要求开展驻厂监造,对集箱制作进行全过程监督。为此,项目监造组制定了一系列重要的检验和控制节点(如图6所示),并在监造过程中严格实施。

3.1 材料检查

管材入厂时,监造工程师做好材料质量证明书的文件见证工作,同时要求集箱制造厂按与业主方所签订的技术协议及GB 5310-2008《高压锅炉用无缝钢管》标准进行材料外观、尺寸检验及材料力学性能、化学成份的复检工作。

对焊接材料,要根据焊接工艺评定要求选择适当焊材,保证焊材性能同母材匹配,合金元素含量与母材相当,硫、磷等有害杂质元素的含量低于母材含量等。同时要求制造厂进行复检。

3.2 焊前检查

焊前检查主要包括焊接接头型式和焊口清洁两个方面。焊接接头型式按设计要求,设计没有明确要求的按相关标准控制。焊口清洁要求将坡口及坡口两侧50mm范围内清理干净,彻底清除氧化物、油污、水渍等影响焊接质量的杂质。

通过焊前检查,消除由于杂质、焊接坡口不合格等因素造成的焊缝气孔、焊道成形不良、夹渣等缺陷。

3.3 焊前预热

预热的目的是减缓冷却速度,降低焊缝金属凝固时的应变速率,避免产生硬脆的马氏体组织,也可以减少因马氏体转变而产生的组织应力,并减少焊缝金属周围金属的温差而减少热应力,特别是降低近缝区的应力峰值[4]。

12Cr1MoVG 材料预热温度为200-250℃,当采用钨极氩弧焊打底时,可按下限温度降低50℃。对于预热方式,应采用电加热棒从管径内加热,不推荐火焰烧烤方式。焊条按规范350℃保温2h,冷却到150℃时放入保温筒。焊条受潮、烘焙不充分都会导致气孔、冷裂纹等缺陷。

3.4 焊接参数

合理的焊接工艺参数是保证焊接质量的关键。焊接电流过小会造成未焊透、夹渣及焊缝成形不良等缺陷,过大会产生咬边、焊穿、增加焊件变形和热裂纹等缺陷,同时会使焊接接头的组织由于过热而发生变化。焊接电压过低会有粘连母材的倾向,过高会产生电弧现象明显增加、飞溅增大等缺陷。为保证焊接质量,避免焊工操作失误产生的质量问题,监造人员应当对焊接过程实行旁站,严格控制焊接参数。同时加强焊工责任心培训,降低人为因素造成的焊接缺陷。

3.5 焊接过程

在焊接过程中要严格执行焊接工艺规程,严格控制焊接线能量、层间温度及焊层厚度,并做好层间打磨、清理工作[5]。

焊接过程严格执行多道多层、窄焊道薄焊层的焊接方法;严禁焊接前随意引弧,收弧位置逐渐断弧。氩弧焊打底时,主管内不得有穿堂风。经检查合格后,应及时进行次层的焊接。

控制层间温度防止焊缝区域出现多次热应变。施焊过程中,层间温度应不低于规定的预热温度的下限,且不高于400℃。同一焊缝应连续施焊,力求一次完成,不能一次完成的焊缝应注意焊后的缓冷,再次焊接前必须重新进行预热。打底焊时,熔敷金属的厚度不能太薄,一般控制在2-3mm,以防止由于熔敷金属界面积小,不能承受应力而产生焊接裂缝[6]。多层焊时,每层焊道间的熔渣应及时清除干净,避免夹渣、未融合缺陷的产生。

3.6 焊后消氢处理

每道焊缝焊接工作结束后,必须立即进行消氢热处理。消氢热处理符合《火力发电厂焊接热处理技术规程》标准要求。具体方法是将焊缝用石棉包覆,加热至250-300℃,保温15min,保温工作结束后,缓慢冷却。此次集箱焊缝出现大量裂纹的事故,制造厂未及时进行消氢热处理也是主要原因之一。

3.7 热处理

热处理的目的是为了改善焊接接头及热影响区的组织和性能,消除残余内应力,避免在运行中因内应力过大而产生裂纹,同时加快接头中扩散氢的溢出,避免产生冷裂纹。消氢处理后,要尽快进行回火热处理,采用整体炉内加热方式,由于12Cr1MoVG材料有一个敏感的温度区,一般在500-700℃,600℃左右最为敏感[7]。因此,回火温度控制在700-740℃,升温速度≤100℃/h,保温4h,之后控制降温,降温速度≤150℃/h,降温至400℃时出炉自然空冷。

4 焊接及热处理质量检验

热处理后,焊缝质量检验包括焊缝外观检验、无损检测、硬度检验和光谱检验。

无损检测在形状尺寸和外观检查合格后进行。按NB/T 47013-2015对焊缝进行100%磁粉(MT)或渗透(PT)探伤,Ⅰ级合格。

硬度检验按照产品技术条件有关规定进行,母材硬度控制范围为135-179HB。焊缝和热影响区的硬度应不低于母材硬度值的90%,不超过母材布氏硬度加100HB。

对焊缝金属合金成分进行100%光谱分析复查,按照DL/T 991-2006《电力设备金属光谱分析技术导则》进行。

5 结语

在电力建设过程中发现如此大量的锅炉集箱裂纹缺陷是比较少见的,加强对电厂锅炉集箱制造的监造力度和安装前的监检工作,是防止不合格材料、不合格产品流入使用,确保电站设备质量和运行安全的有效措施和保证。

此次集箱裂纹大面积产生的原因是锅炉制作人员在生产过程中未严格执行焊接及热处理工艺,以及焊接质量检验不严格等,这也说明在超超临界火电机组锅炉的制造过程中,引入设备监理单位并采用驻厂方式对设备材料、焊前预热、焊接过程、焊后消氢处理、热处理和焊接质量检验等过程实施全过程监督以保证设备质量是必要的。

[1] 许小平,等.12Cr1MoVG过热器管裂纹行为分析与控制[J].面腐蚀控制,2008,2(2):31-33.

[2] 刘学迅.调峰机组集汽集箱管座及支座开裂的原因分析及处理[J].发电设备,2006,20(4):243-245.

[3] GB 5310.高压锅炉用无缝钢管[S].北京:国家质量监督检验检疫总局,2008.

[4] 黄友洪.电站锅炉集箱管座角焊缝裂纹分析及修复[J].建材与装饰,2013,(40):73-74.

[5] 马汝坡.A335P91管道材料的焊接[J].制冷空调与电力机械,2002,23 (3):24-26.

[6] 谢志庆.集箱管座角焊缝焊接的操作方法:中国,201110047870[P]. 2011.08.17.

[7] 周波,崔润炯,郭元蓉,等.12CrlMoVG钢大直径厚壁锅炉钢管的热处理工艺优化[J].钢管,2001,2(1):34-38.

[8] DL/T 868-2004,焊接工艺评定规程[S].北京:国家发展和改革委员会,2006.

修回日期:2016-11-22

Control of Welding Quality on Headers of the Ultra Super-critical Boilers

MA Ru-po,NIU Qing-liang,LV Guang-xue

(State Power Quality and Standard Research Institute,Hangzhou 310030,China)

According to the welding characteristics of 12CrlMoVG and the supervision work experience participate in the entire process of a 660MW ultra super-critical boiler,it is discussed that the characteristics of welding, testing and heat treatment of collecting header of 12CrlMoVG material in the production process, making control points of supervision and inspection. Aiming at the crack problems found in the process of supervision for socket fillet weld, it is carried on the detailed analysis. Finally it is put forward the optimization of welding process, to provide the reference for making boiler header.

12Cr1MoVG;welding quality;cold crack

10.3969/J.ISSN.2095-3429.2016.06.015

TG441.7

B

2095-3429(2016)06-0055-04

马汝坡(1967-),男,河南汝南人,硕士,高级工程师,主要从事标准化、设备监理、机械设计等技术研究及管理工作。

2016-10-30