给水泵机械密封对汽轮机热耗试验的影响

2016-02-05黎石竹徐婷婷单绍荣韩强于丁一

黎石竹,徐婷婷,单绍荣,韩强,于丁一

(华电电力科学研究院,浙江杭州310030)

给水泵机械密封对汽轮机热耗试验的影响

黎石竹,徐婷婷,单绍荣,韩强,于丁一

(华电电力科学研究院,浙江杭州310030)

现代大型火力发电厂给水泵通常采用机械密封方式,由于安装水平、运行调整等因素,给水泵密封水流量的代数和通常不为零,从而导致机组热耗上升。本文采用等效焓降法分析给水泵密封水流量对机组热耗的影响,并分析性能试验中给水泵密封水流量测量对试验不确定度的影响;同时对现场机组进行实测调整,控制给水泵密封水流量,达到降低机组热耗及性能试验不确定度的目的。

机械密封;等效焓降;热耗;不确定度

0 引言

现代大型火电厂给水泵通常采用机械密封方式,用以保证泵在运行时密封水不进入泵而且泵送水不泄露出来。但在实际运行中,由于安装水平,运行调整,机组负荷变化等原因,采用机械密封这一方式,不能保证密封水与泵的交换流量为零,这将导致机组运行热耗增大;同时在汽轮机性能试验时,需要采用超声波流量计测量给水泵密封水流量,这将带来流量测量的不确定度增加。

1 给水泵机械密封方式

某电厂3×142MW机组,回热系统为2高4低1除氧,每台机组配套2台给水泵,1台运行1台备用,A/B给水泵均采用机械密封方式,密封水由凝结水母管引出供入给水泵机械密封,密封水通过密封件时,水在轴与密封件之间形成水膜,防止泵体内的高压水在轴与密封件的间隙处外泄,同时高温给水热量通过密封水回水带出。A/B泵均有一路回水通过水封直接回到凝汽器,另有一路汇合后再回至凝汽器。

2 密封水流量对热耗的影响

机械密封水在热耗计算中为直接附加在主给水流量中,由此带来的热耗增加不可忽略,机械密封水流量的将会导致机组热耗增大。机组热平衡图如图1所示。

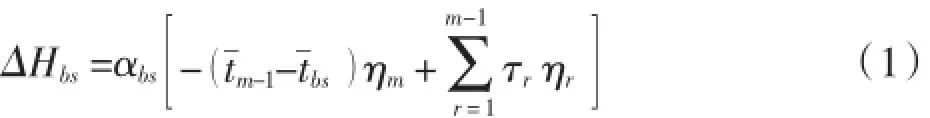

根据等效焓降理论,给水泵密封水进入泵,等效于凝结水未经过轴封加热器、低压加热器及除氧器,直接从进入高加入口。这样的补水方式将引起新蒸汽的做功能力变化。其变化为:

图1 某电厂142MW机组热平衡图

式中ΔHbs—新蒸汽等效热降变化,kJ/kg;

αbs—补水率,%;

tm-1—给水泵出水焓,kJ/kg;

tbs—补水焓,kJ/kg;

ηm—#2高加抽汽效率,%;

τr—低于#2高加的加热器凝结水焓升,kJ/kg;

ηr—低于#2高加的加热器抽汽效率,%。

由热平衡图及上述公式,可得密封水流量1t/h影响新蒸汽等效热降0.22kJ/kg,新蒸汽等效热降为1248.8kJ/kg,设计热耗为8338kJ/kg。密封水流量1t/h影响热耗1.45kJ/kg。

对于泵送水泄漏,根据等效焓降理论,属于系统工质损失。其对新蒸汽做功能力变化为

密封水流量-1t/h影响新蒸汽等效热降0.237 kJ/kg。密封水流量-1t/h影响热耗1.58kJ/kW·h。

可见密封水流量变化将影响机组热耗。因此必须摸清机械密封水流量与密封水进水调门开度的关系,指导机组运行调整,以减少机组热耗。

3 密封水流量与密封水进水压力的关系

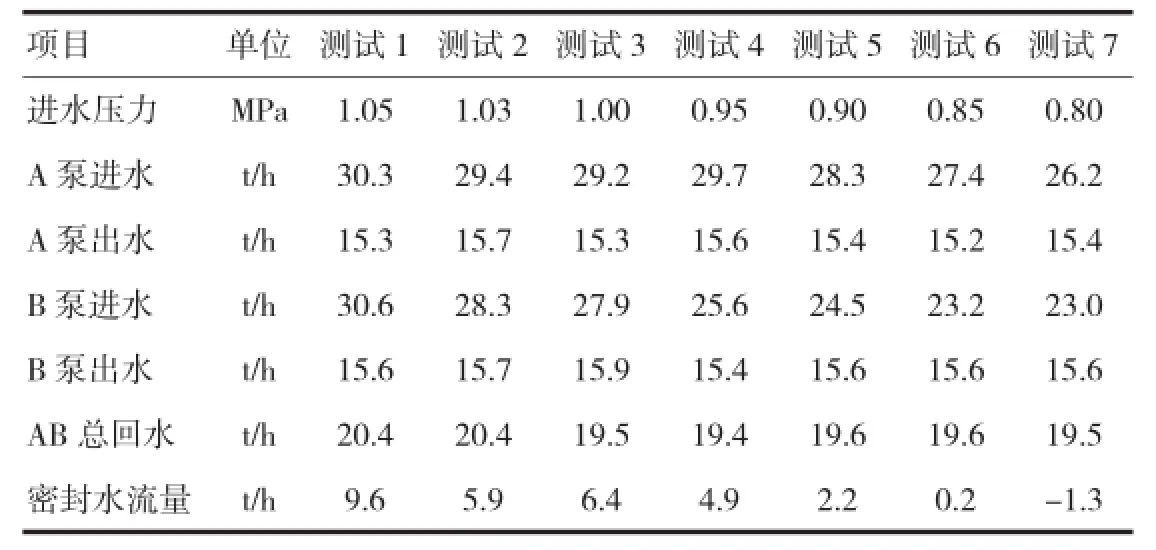

在对142MW机组热耗摸底试验中发现,给水泵密封水流量有较大变化,3台机组进出给水泵流量从-8-9t/h(负号为泵进水回到凝汽器)变化。密封水流量的调整主要通过密封水进水阀门开度(进水压力)来调整。现场在机组满负荷工况下,采用富士FORTAFLOW-S10C1-00C超声波流量计测量两台泵密封水进出水流量,得出密封水流量与密封水进水压力的关系,见表1。

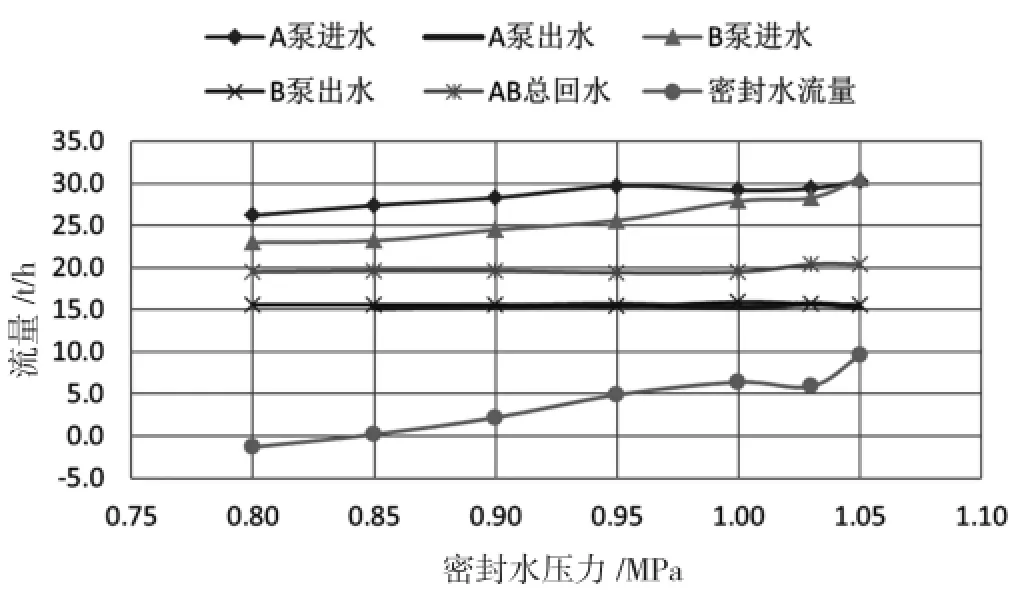

根据测量数据,绘制满负荷工况机组密封水流量与密封水进水压力关系图表,如图2所示。

由图2可见,A/B泵进水流量随着密封水进水压力增加而增加,A/B泵各自回水分管流量基本无变化,A/B泵回水总管流量基本无变化。由此推断,密封水流量主要影响因素为密封水进水流量。根据测量数据以及绘制的关系曲线可知,在适当的进水压力调整下,密封水流量可以达到密封水不进入泵而且泵送水不泄露出来的设计目的,从而达到降低运行热耗的目的。

现场试验中同时发现,机组负荷下降时,同样的阀门开度,由于凝结水泵为变频运行,凝结水母管压力下降,密封水进水压力同时下降。从而负荷下降时,密封水流量往负值减小。这就需要在变负荷时重新调整密封水进水压力。

表1 满负荷工况机组密封水流量与密封水进水压力测量

图2 满负荷工况机组密封水流量与密封水进水压力关系

4 测量给水泵密封水引起的热耗测量不确定度

国内汽轮机性能试验中通常采用ASME PTC4-2004 汽轮机性能试验规程,对于主流量测量,采用0.05%精度等级的差压变送器;给水泵密封水测量通常使用超声波流量计,精度为2.5%。

对于此142MW机组,主给水流量约425t/h,采用不确定度分析方法,得到系统不确定度与测量值之间的关系,见表2。

由表2可见,对于采用0.05精度等级的压差测量,导致热耗系统不确定度为4.17kJ/kW·h,而采用超声波流量计测量的密封水,当测量值为1t/h,导致的热耗系统不确定度就达到4.91kJ/kW·h,由此可见,在进行性能试验时,为减少测量不确定度,尤其需要注意密封水总流量的调整,避免此处采用超声波测量引起的系统不确定度急剧上升;根据表2计算给水泵密封水流量控制到0.2t/h附近,带来的热耗系统不确定度为1.37kJ/kW·h,引起的试验热耗不确定度较小。

表2 主给水流量及密封水总流量对测量不确定度的影响

5 结语

(1)对于确定的机组,可以通过测量密封水流量与密封水进水压力的关系曲线,调整密封水进水压力,来达到给水泵密封水进出流量代数和为零。尤其在机组负荷变动过程中,对于变频凝结水泵,需要重新调整密封水进水压力。

(2)在实际的电厂运行中,运行人员通常会忽视给水泵密封水对热耗的影响,只要给水泵密封水回水温度不超温,不再调整密封水进水压力。而长时间的运行,机械密封的间隙越来越大,密封水进入泵或者泵送水泄漏流量将越来越大,从而导致机组热耗上升。因此,建议电厂运行一段时间后,或者机组大修后最好能够进行密封水进水压力调整试验,从而有针对性的调整机组给水泵密封水进水压力,达到机械密封进出流量代数和为零,降低机组热耗的目的。

(3)当进行汽轮机性能试验时,对于给水泵采用机械密封方式的机组,在试验前,需要调整给水泵密封水总流量,尽可能调整密封水总流量接近零,避免此处流量引起的试验不确定度急剧增大。

[1] 林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.

[2] 闫哲.大型电动给水泵机械密封泄漏的原因分析及处理[J].电力学报,2006,21(3):341-343.

[3] 付昶. ASME PTC6-2004 汽轮机性能试验规程[M].北京:中国电力出版社,2015.

修回日期:2016-11-16

Impact of Feed Pump on the Turbine heat Consumption test

LI Shi-zhu,XU Ting-ting,SHAN Shao-rong,HAN Qiang,YU Ding-yi

(Huadian Electric Power Research Insstitute,Hangzhou 310030,China)

The feed pump designed in the large thermal power plant usually takes mechanical seal method. As a result of the installation level, operation adjustment and other factors, normally the algebraic sum of seal water flow is not zero which leads the unit heat consumption rising. This paper uses equivalent enthalpy drop method to analyze the influence of seal water flow on the unit heat consumption and the performance test uncertainty. At the same time, by adjusting and measuring on the field units, control the seal water flow to reduce the unit heat consumption and achieve the performance test uncertainty.

mechanical seal;equivalent enthalpy drop method;heat consumption;performance test uncertainty

10.3969/J.ISSN.2095-3429.2016.06.013

TK262

B

2095-3429(2016)06-0047-03

黎石竹(1987-),男,安徽六安人,硕士研究生,工程师,主要从事火力发电厂性能考核试验工作。

2016-08-28