外围低产油田高效举升节能示范区建设及效果评价

2016-02-05丛立华大庆油田有限责任公司第八采油厂

丛立华 (大庆油田有限责任公司第八采油厂)

外围低产油田高效举升节能示范区建设及效果评价

丛立华 (大庆油田有限责任公司第八采油厂)

受全球持续低油价的影响,某油田面临形势越来越严峻,尤其是外围油田。为进一步提高机采系统效率,降低机采系统耗电,选择某采油队作为示范区,在前期实验基础上,规模应用电动潜油柱塞泵采油系统,与常规采油系统相比,举升单耗大幅降低,同时在用人成本和维护费用上也有明显降低。

外围油田;示范区;电动潜油柱塞泵

“十二五”以来,作为某油田外围油田主力采油厂,随着逐年大幅度上产,生产规模逐渐扩大,低产、低效井治理开井,导致机采系统耗电量大幅增加,近年来机采吨液耗电呈上升趋势。由于近几年节能技术改造力度的不断加大和精细节能管理的不断深入开展,机采系统节能潜力越来越小。早期投用的节能设备节能效果变差,也面临更新,投资需求将进一步增加,节能形势日趋严峻。

1 目前机采系统存在的主要问题

1.1机采吨液单耗高

根据系统效率测试结果,2013年外围油田抽油机井平均系统效率只有11.4%,远低于老区水平。消耗功率虽然只有老区的40%左右,但由于产量差别更大,吨液耗电约为老区的6倍。

通过对举升能耗构成分析,产量越低举升井液的有效能耗所占比例越小,当产液量在4 t/d时,举升井液的能耗仅占10%左右。

1.2杆管偏磨井作业比例高

外围油田由于泵挂深等原因,杆管偏磨问题比较严重,2004年外围油田偏磨检泵占总检泵比例为13.18%。近年来,通过加大防偏磨措施的应用力度,全油田偏磨检泵比例逐步下降,但外围油田由于定向井比例的不断增加,偏磨检泵所占比例呈上升趋势(表1)。

表1 2004年和2015年偏磨检泵对比统计

1.3地面维护成本高

抽油机地面设备传动机构复杂,日常维护工作量大,且有相当部分油井位于村屯附近,抽油机井生产运行时有一定的安全隐患。为保证生产安全,每年要投入大量的人力物力进行安全措施的建设和维护,单井年均需投入维护保养费用约0.8万元。一旦有洪涝灾害,地势低洼区内的抽油机井易受到水淹,无法保证正常生产,防洪和汛后恢复生产需投入大量资金。

2 建立高效举升节能示范区

为降低运行能耗,提高低产油田开发效益,克服有杆泵系统杆管偏磨难题,保证安全平稳生产。通过优选某采油队某1、某2、某3及某4开发区块78口井建立电动潜油柱塞泵举升示范区,集中规模应用该举升技术,一方面以示范区为技术试验平台,加强技术攻关,提高电动潜油柱塞泵举升技术成熟度,降低运行能耗;另一方面突破传统抽油机管理模式,积极探索信息化管理模式,提高管理效率,积累管理经验,为电动潜油柱塞泵举升工艺在长垣外围低渗透油田的规模应用提供示范作用。

2.1示范区现状

某采油队成立于1986年,距离厂部36 km处,管理面积4.5 km2,共有员工61人。至2011年,全队共有油水井147口(油井104口,水井43口)。104口油井中,有78口抽油机井(八型机井60口,十型机井3口,六型机井15口)、14口电动潜油柱塞泵井及12口提捞井。78口抽油机井平均单井日产液2.4 t,日产油0.9 t,含水62.0%,动液面1248 m,沉没度166 m。

2.2技术原理

电动潜油柱塞泵采油系统主要由潜油直线电动机、抽油泵、潜油电缆、地面控制系统等组成。工作原理:直线电动机定子在交流电作用下产生交变磁场力,动子在电磁力的作用下在定子内做往复直线运动,通过推杆与抽油泵柱塞下部相连接,驱动其做上、下往复运动,实现井液举升[1]。

2.3电动潜油柱塞泵举升工艺设计

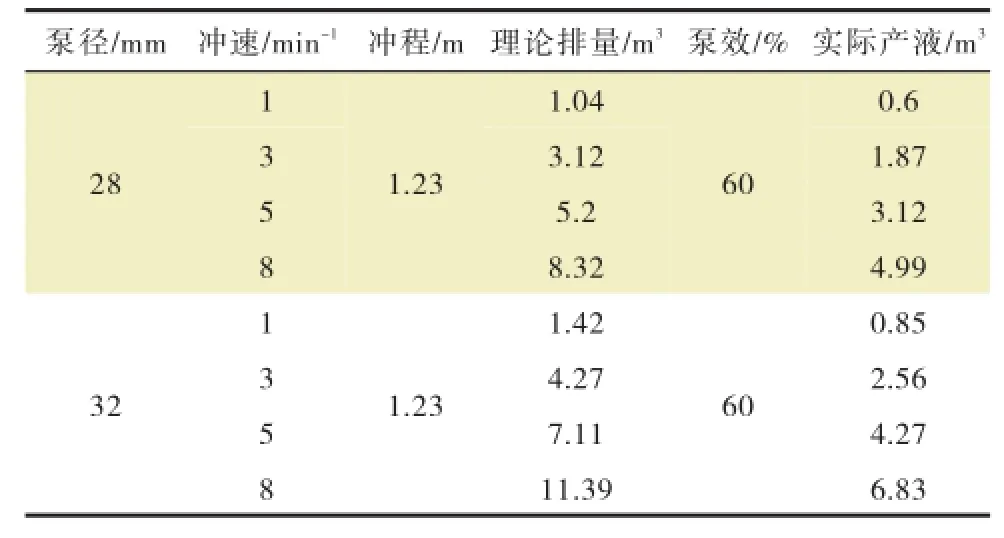

1)抽油泵优选。目前某采油厂电动潜油柱塞泵井泵效为50%~80%。依据不同泵径的排量计算公式,初选φ28 mm、φ32 mm二种规格抽油泵,考虑不同冲速下的排量(表2)。

表2 抽油泵不同条件下的排液量预测

根据试验区油井日产液量、举升扬程范围,优化运行参数,冲速3~4 min-1,泵效保持60%以上[2]。日产液小于2 t的44口井设计φ28 mm往复柱塞泵;日产液介于2~5 t的34口井设计φ32 mm往复柱塞泵。

2)油管优选。由于改造区块原油物性较差,原油黏度36.1 MPa·s,原油含蜡量23.8%,原油中沥青胶质含量17.0%。为延长电动潜油柱塞泵井热洗周期,减少油层污染,油管选用纳米“三防”油管。为降低投资,油管采用原井油管纳米“三防”处理。

3)配电系统设计。电动潜油柱塞泵配套控制系统由变频器、单片机、变压器、整流器、开关管、检测元件组成。通过单片机调节电动机的运动速度、举升力;控制开关调整上行时间、下行时间、停留时间,调节电动机单位时间的往复次数。示范区根据已有配电变压器型号设计380 V WFQYDB-Ⅱ型控制柜36台,660 V WFQYDB-Ⅱ型控制柜42台。

4)潜油电缆设计。由于直线电动机工作时电热转换损失大,发热量大,优选潜油电缆绝缘材质为三元乙丙胶,耐温达到120℃,型号为QYEN3 3×16/120(GB/T16750—2008)。同时,优选适用于27/8in(1in=25.4mm)油管的DLZS型双联电缆保护器,有效保护电缆。

5)井口优选。井口采用YDF24.5/65型电泵专用井口,主要技术指标为:工作压力25 MPa,主通径65 mm,油管悬挂载荷350 kN,适用套管外径139.7 mm。

3 效果评价

2015年应用电动潜油柱塞泵78套,总投资2146.3万元。根据现场监测数据,单井日节电78.0 kWh,78台年可节电262.8×104kWh,节省费用167.7万元。示范区用人减少27人,按每人每年工资及各项福利待遇12.8万元计算,年可节省用人成本345.6万元。电动潜油柱塞泵井地面无可动设备,无需日常维护,与抽油机井相比每年可节省维护费用0.8万元,78口井年可节省62.4万元。

4 结论

1)通过应用电动潜油柱塞泵将驱动方式由地面转向地下,地面无可动设备,减少设备管理工作量,降低工人劳动强度,减少安全隐患。

2)电动潜油柱塞泵采用无杆举升,克服了杆系统故障造成的检泵作业,消除了举升杆所需能耗,降低了冲程损失,泵效高、系统效率高,但管柱结蜡较有杆采油严重,需开展高效低成本清防蜡技术攻关。

3)电动潜油柱塞泵采用无级调参,使油井保持合理运行。

4)电动潜油柱塞泵举升扬程和液量范围有限,机组性能还有待于进一步提高。

[1]姜民政,王建萍,郑雪峰,等.直线电机驱动抽油机的研究[J].石油矿场机械,2006,35(1):38-41.

[2]张玉斌,于海春.潜油电泵机组可靠性研究[J].石油学报,2003,24(4):103-107.

book=57,ebook=60

10.3969/j.issn.2095-1493.2016.08.021

2015-12-28

(编辑 李发荣)

丛立华,工程师,2004年毕业于大庆石油学院,从事油田节能管理工作,E-mail:conglihua@petrochina.com.cn,地址:黑龙江省大庆市大同区采油八厂宋十一路,163514。