某飞行台被试发动机引气负载系统设计

2016-02-05段小维范晓明

段小维,范晓明

(中国飞行试验研究院,陕西 西安 710089)

某飞行台被试发动机引气负载系统设计

段小维,范晓明

(中国飞行试验研究院,陕西 西安 710089)

针对某飞行台某型被试发动机试验要求,设计研发了一套被试发动机引气负载控制及测量系统,介绍了该发动机引气负载系统的结构、控制方式及功能特点。该系统可实现对发动机各状态设计值范围内发动机的引气及控制监控,高低压级引气自动切换,引气量手动自动可调,其技术状态与装配原型机状态具有很好的一致性。

飞行台;引气负载;温度控制;压力控制;流量控制

1 概 述

被试发动机的飞行台试验是将被试发动机安装于成熟载机平台,从而在真实高空飞行条件下完成对被试发动机功能及性能的暴露、考核和评估的试验方法,一般用于新型发动机的研制试飞及取证试飞阶段。在该阶段试验过程中,对于新型发动机的引气提供能力、引气状态下发动机的稳定性及引气对于发动机各状态性能影响的考核与评估是其中必不可少的一项重要内容。

本文针对国内某飞行台某型被试发动机,在分析其技术状态指标、被试发动机及试验吊舱结构、试验内容和要求的基础上,设计完成了一套发动机引气负载系统。该系统独立于载机平台之上,可实现发动机各状态设计值范围内发动机的引气及控制监控,高低压级引气自动切换,引气量手动自动可调,其技术状态与装配原型机状态具有很好的一致性,整个试验过程安全、准确、有效。

2 系统设计

2.1 系统结构设计

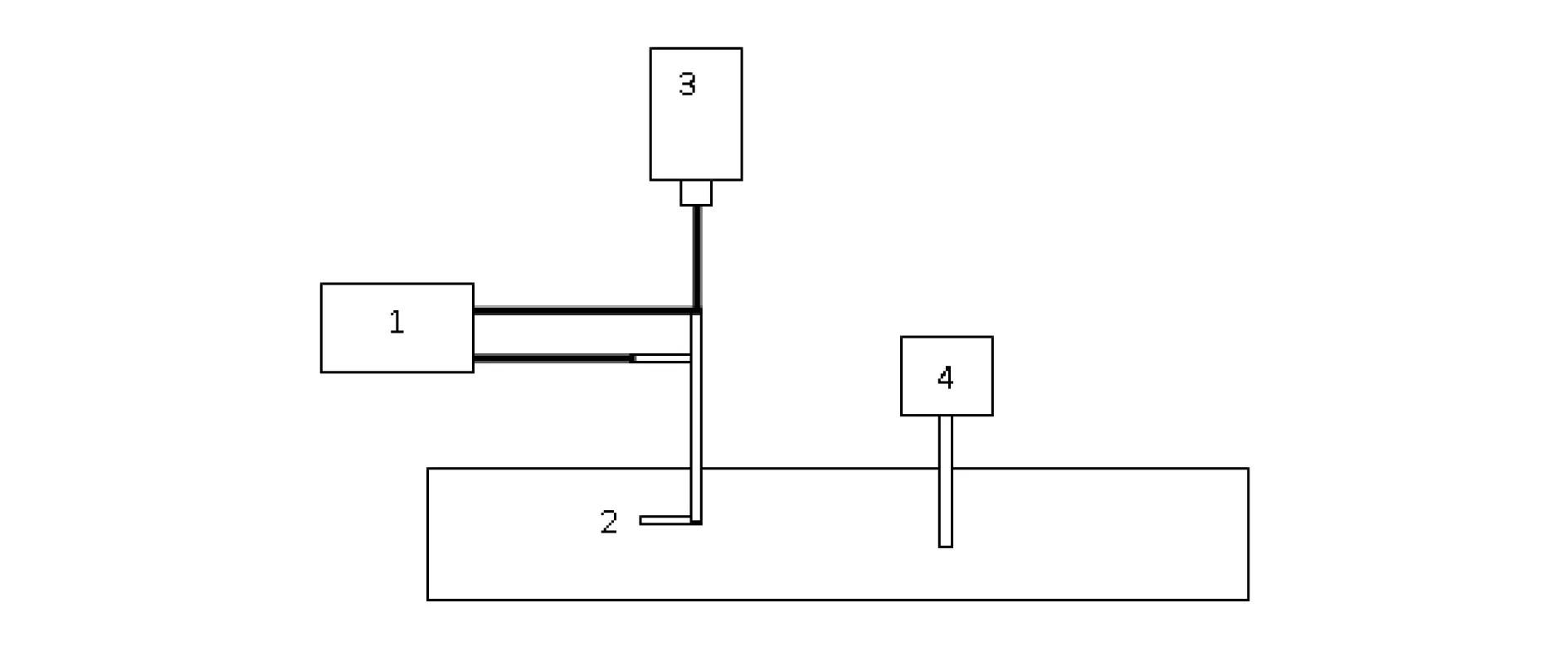

该发动机引气负载系统用于某型发动机的飞行台试验过程中。该发动机本体引气系统采用高低压级两级供气,引气流经预冷器由外涵引气预冷,经调压、调温后提供给飞机空调等用气系统。为了模拟该用气过程,根据该发动机的结构、技术特点及试验要求,进一步结合该飞行台被试发动机试验吊舱的结构及技术状态,设计研发了如图1所示的被试发动机引气负载系统。

该引气负载系统由引气管线和测控系统组成。

图1 引气负载系统结构图

引气管路由被试发动机低压级引气和高压级引气两条管线组成,引气经压力调节切断活门(PRSOV)完成压力调整,通过预冷器(PCE)经发动机外涵引气进行冷却调温后流经流量测量装置,进一步通过对引气控制活门开度的调整实现对于引气流量的控制,最终流经限流装置和消音装置排出被试吊舱之外。限流装置用于防止引气量过大对发动机造成损害,消音装置用于减少试验过程中引气排出的噪声及振动。

整个系统引气控制参数由图2所示的温度、压力、流量测量装置获得。

1.压差传感器 2.总静压测头 3.压力传感器 4.温度传感器图2 引气压力、温度、流量测量装置

系统引气流量Wa(kg/h)为:

式中,dP为总静压压差,kPa;P为引气压力,kPa;T为引气温度,℃;A为测量装置通径的测量面积,m2;θ为温度校准系数,由流量测量装置通过校准试验后给出。

2.2 引气控制设计

2.2.1 高低压级引气管线及引气自动切换控制

如图1所示,低压引气管路由中压单向阀(IPCV)和低压引气总管等组成,高压引气管路由高压阀(HPV)和高压引气总管等组成。其中,IPCV安装在发动机压气机低压引气口的下游,仅允许低压引气气流通过,以防止高压引气倒流至低压引气口对发动机形成冲击破坏。当发动机低压引气压力满足系统引气需要时,控制器控制高压阀(HPV)关闭,来自高压级的压缩空气驱使IPCV打开,系统从发动机高压级引气。而当发动机引气压力不足时,控制器控制高压阀(HPV)打开,高压气流驱使IPCV关闭,系统自动切换至高压级引气。

2.2.2 引气温度、压力控制

系统引气温度的控制由预冷器来实现。高压高温引气通过预冷器与发动机外涵引出的冷空气进行热交换。当实际引出气体温度超出所需设定范围时,控制器输出相应0~10V模拟驱动信号以增大或减小外涵冷却引气活门阀芯开度,从而适当增大或减少冷却气体流量,实现对于引气温度的调节。

系统引气压力由压力调节切断活门(PRSOV)控制。根据试验所需引出气体压力需求,当实际引气压力超出所需设定范围时,控制器输出0~10V相应驱动信号,增大或调小压力调节切断活门(PRSOV)的蝶形阀芯开度,进而实现引气压力调节。该活门可完全关闭切断发动机引气。

2.2.3 引气流量控制

系统引出气体的流量控制是该发动机引气负载系统最为核心的控制需求。由于被试发动机吊舱内空间狭小,引气流量需求范围较大,经考虑安装位置与应用要求,最终选择QYT-46气动伺服防喘阀为核心控件。该气动活门控件由先导阀组件、力矩马达、安全阀组件、节流孔、反馈腔和外连接口组成。控制压力经先导阀组件、力矩马达等压力调节组件调整后直接进入伺服腔,进而通过伺服腔内与伺服膜片连接的反馈弹簧控制连杆组件来控制蝶阀开度,实现对于流量的控制。

该气动伺服防喘阀为电流控制方式,控制电流0~100mA输入,随着控制电流的增加,活门从全开状态向全关状态运动。控制电流小于10mA时,蝶阀处于打开状态。控制电流大于85mA时,蝶阀处于全关状态。该控件在控制电流突然减小等原因导致先导阀出口压力突然超调的情况下,可由速开组件控制腔压力快速卸压,快速打开蝶阀,实现系统泄压,保证安全。

根据实际试验操作流程及需求,在本系统中,对于引气流量的控制采取自动与手动可调两种控制模式。该系统控制引气流量范围满足被试发动机最大引气需求,并在整个范围内可无级调节,试验者可根据情况及控制精度需求自行选择控制。

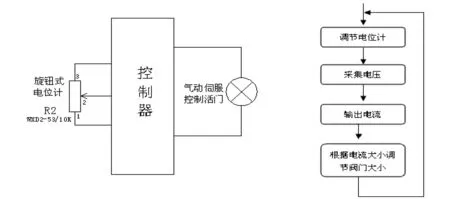

(1)手动控制模式

手动控制模式通过调节旋转式电位计电阻值作为设定值,控制器根据电位计输出电阻的大小输出给气动伺服控制活门0~10V电压,控制气动伺服控制活门的输入电流大小,调节活门的大小,从而控制引气流量。控制系统结构及控制流程图如图3所示。

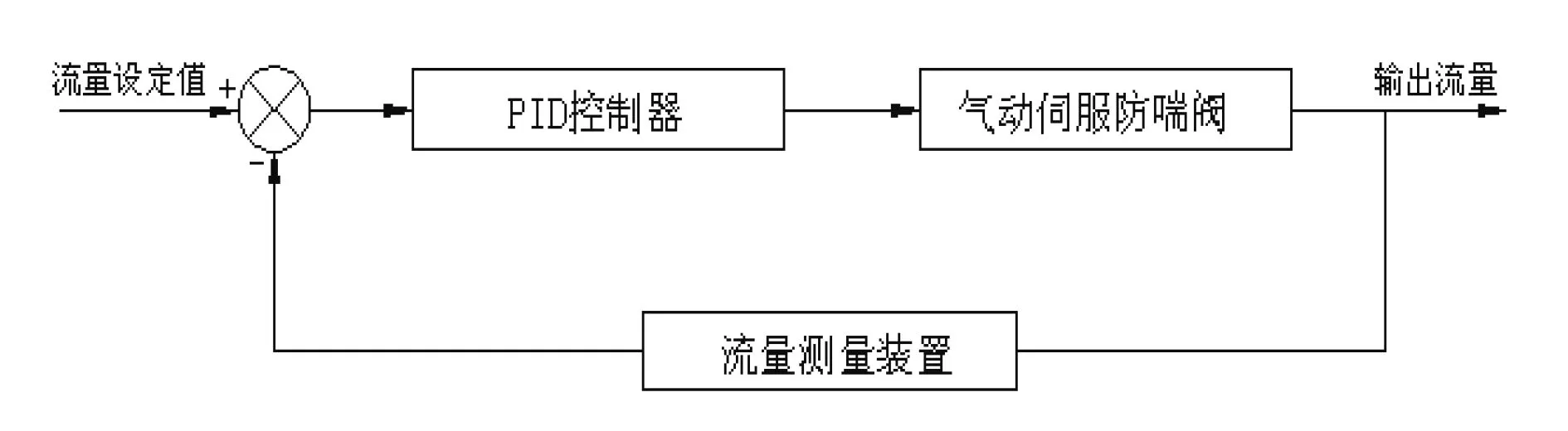

(2)自动控制模式

根据试验要求及实际使用过程中的控制精度需求,该系统对于引气流量的控制采用成熟的PID控制方式, 由用户经测控软件人机交互界面给定输入值,测控系统通过流量测量装置参数计算获取流量计数值,与设定值进行比较并进行相应的PID运算后,输出控制电流,控制气动伺服防喘阀蝶阀开度,进而实现对于流量的控制。该控制模式具有技术成熟、简单、可靠性高、控制精度高等特点,控制原理图如图4所示。

图3 手动控制系统结构及控制流程图

图4 自动控制原理图

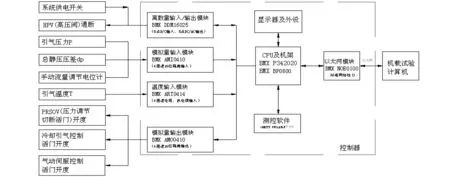

2.3 测控系统结构及功能设计

该引气负载系统以温度、压力、流量为被控量,对引出被试发动机的高压高温气体进行调压、降温及流量控制,从而获得所需温度、压力范围内的一定流量的压缩空气。控制系统结构与配置如图5所示,由控制器、参数设置、采集装置、被控元件及测控软件组成。控制器选用Schneider电气公司的Modicon M340控制器为核心控制元件,由CPU机架、电源模块、处理单元、离散量输入模块输出模块、模拟量输入输出模块、显示器等组成。

图5 引气负载测控系统结构及配置图

根据某型发动机引气系统特点及其飞行台它机试飞阶段的试验要求,以UNITY PROLARGE为开发平台完成系统测控软件编制调试,该系统具备以下功能:

(1)系统可实现对被试发动机各种状态下的引气模拟,引气流量范围满足被试发动机最大引气需求,引气温度、压力在规定范围内可调。

(2)对于引气流量,可根据实际情况及需要进行手动或自动调节控制。

(3)系统具备引气关断及过压自动保护泄压功能。

(4)可实现对于引气压力、温度、流量等引气参数的采集、实时监控及记录、回放。

3 引气负载系统加载试验

在被试发动机飞行台地面试验过程中,在被试发动机0.4额定、0.9额定以及0.95额定状态下,分别进行了稳定状态下的引气加载试验,引气参数为150℃、400kPa、45%额定引气量、55%额定引气量及170℃、400kPa、80%额定引气量,试验曲线见图6,整个试验过程中引气负载系统工作参数正常,满足试验要求,被试发动机工作正常。

图6 地面引气加载试验数据

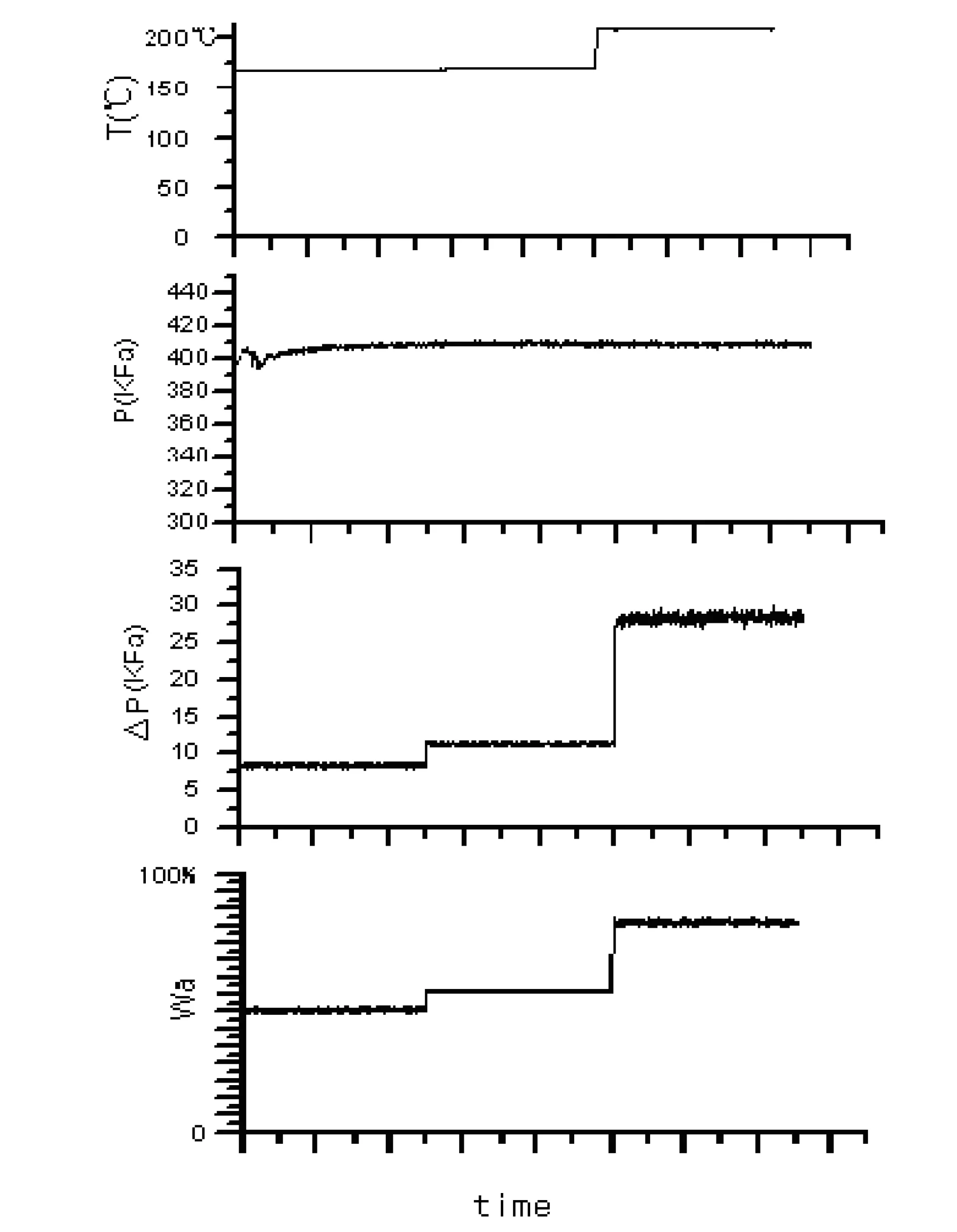

在某高度稳态平飞过程中,被试发动机分别在不同状态下进行25%额定引气量及40%额定引气量的引气加载试验。试验过程中,被试发动机工作正常,引气负载系统工作参数正常(试验曲线见图7)。

图7 飞行引气加载试验数据

4 结 论

本文针对某型发动机的飞行台试验内容及要求,结合飞行台及被试发动机试验及吊舱系统,设计研发了一套被试发动机引气负载系统。该系统独立于载机平台之上,可实现对发动机各状态设计值范围内发动机的引气及控制监控,引气温度、压力一定范围内可调,最大引气量满足被试发动机最大引气需求,引气量手动、自动可调,并且完成了发动机多个状态下地面及空中不同引气量下的引气试验。从试验结果看,该系统在被试发动机试验过程中,可以按试验要求模拟被试发动机引气过程,完成对于发动机引气能力及引气状态下发动机性能的考核,满足系统设计指标及功能要求。

[1]黄传勇.B737飞机引气系统典型故障分析及排故[J].科技信息,2012,18:145-146.

[2]龚昊,王占学,周莉,等.涡轮引气对间冷回热涡扇发动机性能和排放的影响[J].工程热物理学报,2014,(4).

[3]赵斌,李绍斌,周盛,等.航空发动机空气系统气源引气的研究进展[J].航空工程进展,2012,3(4):476-485.

[4]党晓民.现代大型飞机环境控制系统关键技术研究[C]//大型飞机关键技术高层论坛暨中国航空学会2007年学术年会论文集.2007.

[5]孙滨.发动机引气对性能参数的影响[J].科协论坛,2012,(11):74-75.

[6]韦明文,张爱学.B737NG飞机引气系统排故分析[J].中小企业管理与科技,2015,28:278-280.

Design of Engine Bleed System for Tested Engine on Flight Test Bed

Duan Xiaowei, Fan Xiaoming

(Chinese Flight Test Establishment, Xi′an 710089, Shaanxi, China)

The design of the engine bleed system for tested engine is described by analyzing the test requirements of the tested engine on the flight test bed. The structure, the control method and the functional characteristics are given in the paper. The system can control and monitor the air-entraining parameters in the range of design value in different conditions of the tested engine. The system can realize the automatic switch of high and low engine bleed system. According to the needs, users can choose manual or auto control mode to adjust the flow of the bleed air. The result shows that the system has good consistency with the technical condition of prototype aircraft.

flight test bed; engine bleed; temperature control; pressure control; flow control

2016-09-26

段小维(1985-),女,硕士,工程师,主要研究方向:航空发动机飞行试验电气控制技术。

V23

B

10.3969/j.issn.1674-3407.2016.04.016