香蒲绒高蓬松絮片制备与压缩性能评价

2016-02-05游香瑾曹胜彬徐广标

游香瑾,曹胜彬,徐广标,b

(东华大学 a. 纺织学院;b. 纺织面料技术教育部重点实验室,上海 201620)

香蒲绒高蓬松絮片制备与压缩性能评价

游香瑾a,曹胜彬a,徐广标a,b

(东华大学 a. 纺织学院;b. 纺织面料技术教育部重点实验室,上海 201620)

采用气流成网并结合热风黏合法制备了4种不同混比的香蒲绒及木棉高蓬松絮片,测试评价了絮片的结构参数和压缩性能.通过扫描电子显微镜观察发现,制备的絮片中纤维随机排列,纤维间由ES纤维(聚乙烯、聚丙烯共混)熔融黏结,絮片孔隙率高达90%以上.利用KES-FB3压缩测试仪测试,结果发现,香蒲绒/ES(80/20)絮片压缩功为15.52 cN·cm/cm2,而木棉/ES(80/20)絮片压缩功为17.36 cN·cm/cm2,香蒲绒/ES (80/20)絮片压缩回复率为46.32%,略大于相同混比的木棉/ES絮片压缩回复率,絮片中加入低比例的聚对苯二甲酸乙二醇酯(PET)纤维对絮片压缩性能影响不大.

香蒲绒纤维;高蓬松絮片;形态结构;压缩性能

香蒲绒是香蒲植物所结果实上紧密排列、结构类似羽绒的朵状纤维,主要包括主干、单纤和种子[1].基于蒲绒纤维的特性而被应用到一些领域: 如蒲绒纤维质地柔软,常用来做枕絮[2]; 截面不规则,可积聚相当多的静止空气,有保暖隔热的作用,可利用香蒲绒纤维生产隔热材料[3];香蒲绒纤维表层有蜡质和果胶,密度小于水且不溶于水,能做浮力材料[4],也能用做吸油材料[5],已有学者研究香蒲绒集合体的吸油性能[6].

但是,由于香蒲绒具有纤维短、轻、不易收集、易折断等缺点,目前国内大部分香蒲绒处在自生自灭状态,香蒲绒纤维的开发与利用受到了极大的限制,造成了天然资源的浪费[7].蒲绒纤维来源广泛,成本低,纤维自身可以生物降解,对环境友好[8],其具有广泛的应用前景.因此,本文制备了不同混比的香蒲绒高蓬松絮片,并研究了絮片的压缩性能,为进一步应用在浮力、吸油领域提供依据.

1 絮片制备

1.1 纤维原料

本文从松江的某湖泊中采集香蒲绒纤维原料,从浙江海宁某公司取得木棉、ES(聚乙烯、聚丙烯共混)纤维、PET(聚对苯二甲酸乙二醇酯)纤维.香蒲绒如图1所示,具有树枝状结构,类似羽绒纤维.

图1 香蒲绒的结构Fig.1 Structure of cattail

1.2 絮片试制

采用气流法制作纤维网,结合热风黏合法来固结纤维网[9],从而制备絮片.首先按比例称取纤维样品,通过刺辊分别开松4种纤维,再将开松后的纤维按比例横铺至直取式角钉帘混棉机中进行预混合,再通过混棉机重复一次混合,采用美国Rando气流成网机制网,得到片状纤维集合体.最后,用电热恒温鼓风干燥箱干燥烘制,为使得热黏合纤维融化,黏结纤维网,需要给纤维网加热, 同时为了保证絮片有稳定蓬松度,需要给纤维网施加一定压强. 试验中,烘制温度调至150 ℃,集合体表面所施加压强为1.4×105Pa.

ES纤维是一种最理想的热黏合纤维[10],热定形加固过程中形成纤维间黏结结构,提高絮料的综合性能.加入PET纤维,用于测试絮片加入化学纤维后的性能变化情况.

为了使样品受热均匀,在加热到一半时间时要将样品翻面.由于香蒲绒与木棉纤维的体积密度相差近2倍,因此在烘制时间上有所不同.采用不同混比方案,制备4种高蓬松絮片如表1所示.

表1 纤维絮片试样

Table 1 Fiber wadding samples

参数ABCD絮片成分香蒲绒/ES香蒲绒/ES/PET木棉/ES木棉/ES/PET成分比例80/2060/20/2080/2060/20/20加热时间/h1.51.52.02.0

1.3 絮片形态结构参数

1.3.1 形态结构

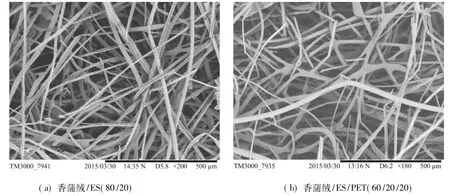

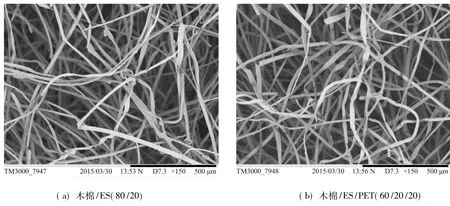

采用日立3000型台式扫描电子显微镜(SEM)对试样A、B、C、D进行形态观测.根据试验需求撕取适量试样轻轻贴在圆形样品台上,注意保持撕取的样品平整,对试样喷金后放入电镜真空箱里进行观察,结果如图2和3所示.

图2 不同混比的香蒲绒絮片表面形态Fig.2 Surface morphology of cattail wadding with different blending ratios

图3 不同混比的木棉絮片表面形态Fig.3 Surface morphology of kapok wadding with different blending ratios

由图2和3可知:纤维在絮片中随机分布,自身形态保持良好;絮片中添加的ES纤维,作为热黏合纤维在高温条件下会发生熔解从而将周围的纤维黏合起来.

1.3.2 结构参数测试

在室内温度为(20±5)℃和相对湿度为(60±5)%条件下,用FA2002A型电子天平(精度为0.000 1 g)称取圆形絮片的质量,絮片面积为0.007 2 m2,换算求得面密度;用YG141N型数字织物厚度仪,参照GB/T 3820—1997测量絮片厚度,压脚压力设定为20 cN.根据孔隙率的计算公式[11](如式(1)所示)得出絮片的孔隙率(φ).

φ=1-ρA/ρ×h×1 000

(1)

其中:ρA为絮片面密度,g/m2;ρ为混合纤维的加权平均密度,g/cm3;h为絮片厚度,mm.

4种高蓬松絮片的结构参数如表2所示,除密度之外其余参数均取自5个试样的平均值.

表2 絮片参数

Table 2 Wadding parameters

指标ABCDρ/(g·cm-3)0.460.360.320.34ρA/(g·m-2)322.8202.3295.0213.1h/mm9.839.249.799.93φ/%93.6295.9595.7197.04

2 压缩性能测试及评价

2.1 压缩性能测试

采用KES-FB3型压缩测试仪,压头面积设定为10 cm2,压脚升降最大速度设定为0.1 cm/s,最大压力设定为10 cN,参照FZ/T 01051.2—1998测试絮状纤维集合体的压缩性能.各絮片均取5份试样,每份试样测试5次.压缩性能指标[12]分别为压缩功(WC)、压缩弹性回复率(RCn)和压缩曲线的线性度(LC).

(2)

式中: P为压缩过程中的外力.

(3)

式中:n为连续压缩中的第n次压缩循环;1表示第1个压缩循环.

LC=2WC/Pm(T0-Tm)

(4)

式中: Pm为最大压力值,Pm值越大,表明压缩曲线越接近于直线,压缩功越小;T0为0.05 kPa轻压时絮片的厚度,即初始厚度;Tm为9.80 kPa重压时絮片的厚度,即最大压力时的厚度.

2.2 结果与讨论

2.2.1 压缩曲线

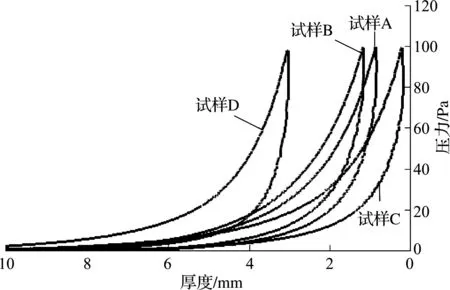

利用KES-FB3型压缩测试仪得到4种随机排列絮状纤维集合体的压缩回复曲线如图4所示.

图4 4种纤维絮片压缩回复曲线Fig.4 Compression resilience curves of four fiber waddings

由图4可以看出,4种高蓬松絮片的压缩曲线形状相似,都为平凹型且存在压缩滞后.对于4种不同混比的高蓬松絮片而言,初始阶段随着施加压力的增大,厚度迅速减小,出现拐点后,压力迅速增大,厚度变化变小至稳定,即Tm;随着压力缓慢减小,絮片缓慢回弹,厚度会渐渐增加.由于压缩弹性回复率不能达到100%,压缩回弹具有滞后性,相同压力下,回复后的絮片厚度要小于压缩前絮片厚度.

香蒲绒/ES和香蒲绒/ES/PET絮片的压缩曲线位置比较接近,压缩性能相差不大,而木棉/ES和木棉/ES/PET絮片的压缩曲线相距较远.

2.2.2 压缩性能测试结果

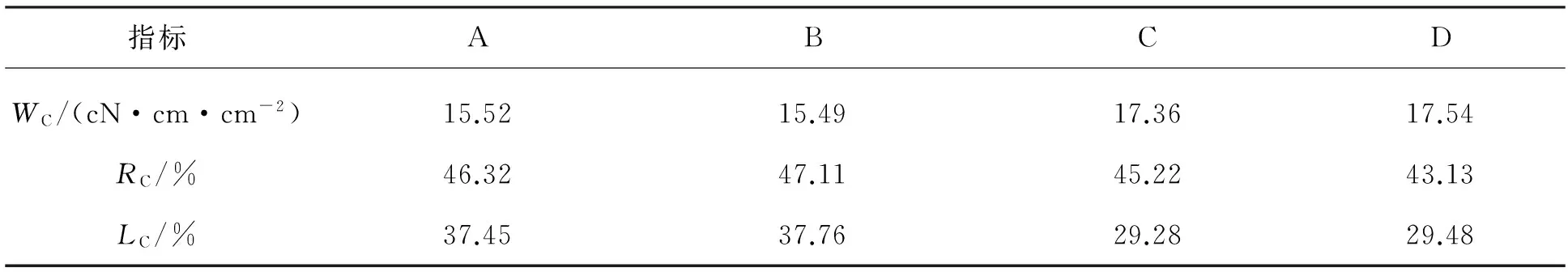

每种试样进行20次压缩回复试验,压缩性能指标取其平均值,结果如表3所示.

表3 压缩性能测试结果

Table 3 Testing results of compression property

指标ABCDWC/(cN·cm·cm-2)15.5215.4917.3617.54RC/%46.3247.1145.2243.13LC/%37.4537.7629.2829.48

由表3可以看出, 香蒲绒/ES(试样A)、香蒲绒/ES/PET(试样B)絮片的压缩性能相近,木棉/ES(试样C)、木棉/ES/PET(试样D)的压缩性能相近,这说明PET纤维的加入对絮片的压缩性能没有太大影响.

表3中试样A和B的压缩功小于试样C和D的压缩功.压缩功表示压缩过程中外力P对单位面积试样所做的功,压缩功数值越大表示絮片越蓬松.木棉絮片的压缩功大于香蒲绒絮片的压缩功,所以木棉絮片要比香蒲绒絮片更蓬松、柔软.原因可能是木棉纤维是中空纤维,中空度很大,为80%~90%.絮片孔隙率对絮片压缩功有着很大的影响.

表3中试样B的压缩弹性回复率大于试样A.与木棉絮片相比,香蒲绒絮片压缩弹性回复率较大,与孔隙率的大小成反比,压缩后,香蒲绒絮片的回复性较好.孔隙率不利于提高絮片压缩回复性,因为孔隙在压缩后不易回复.一定比例的PET纤维加入对压缩回复性影响不大.

试样A和B线性度接近,试样C和D线性度接近,但试样A和B的线性度要大于试样C和D的线性度. 线性度等于压力变形曲线下的面积对该曲线两端点连线下面积之比,表示压缩曲线接近于直线的程度.从表3中得知木棉絮片的线性度小,木棉絮片被压缩时单位质量所需要的压力小,使得絮片易被压缩.这和木棉本身的大中腔结构有关.

3 结 语

通过气流成网结合热风黏合法加工工艺,制备香蒲绒絮片,选用木棉絮片作为对比试样.在扫描电子显微镜下观察絮片的形态结构发现,内部纤维随机排列,ES纤维形成黏合点,孔隙率达到90%以上.

研究了高蓬松絮片的压缩性能,得到香蒲绒/ES压缩功为15.52 cN·cm/cm2,香蒲绒/ES/PET压缩功为15.49 cN·cm/cm2,与之相比木棉/ES压缩功为17.36 cN·cm/cm2,木棉/ES/PET压缩功为17.48 cN·cm/cm2.香蒲绒絮片的压缩功小于木棉絮片的压缩功,木棉絮片更蓬松、柔软.香蒲绒絮片的压缩回复性能优于木棉絮片的压缩回复性能.香蒲绒絮片相较于木棉絮片,不易被压缩.一定比例的PET纤维的加入对絮片的压缩性能影响不大.

[1] 曹胜彬,徐广标,王府梅. 香蒲绒纤维形态结构分析[J]. 东华大学学报(自然科学版),2009,35(2): 144-147.

[2] 蒋志君. 闻香治病话药枕[J]. 开卷有益(求医问药),2002 (3): 44.

[3] DAVID A V. Method of making heat insulating material from cattail fibers[P]. USA,3063125. 1962-11-13.

[4] 曹胜彬. 香蒲绒纤维结构性能及其集合体浮力测试与评价[D]. 上海: 东华大学纺织学院,2009: 49-50.

[5] LTM T T,HUANG X. Evaluation of kapok (Ceiba pentandra(L.)Gaertn.) as a natural hollow hydrophobic-oleophilic fibrous sorbent for oil spill cleanup[J]. Chemoesphere,2006,66(5): 955-963.

[6] CUI Y H,XU G B,LIU Y J. Oil sorption mechanism and capability of cattail fiber assembly[J]. Industrial Textiles,2014,43(3): 330-337.

[7] 徐广标,徐丽丽,王向钦. 擦油棉的油液吸附特性[J]. 东华大学学报(自然科学版),2015,41(1): 43-47.

[8] 王泉泉,徐广标,王府梅. 蒲绒纤维的吸油性能[J]. 东华大学学报(自然科学版),2010,36(1): 26-29.

[9] 辛长征,杨秀琴,李建锋. 热风法絮片的工艺设计[J]. 非织造布,2004,12(2): 17-18.

[10] 王红,斯坚. ES纤维的发展及在非织造布领域的应用[J]. 非织造布,2008,16(2): 37-38.

[11] MARION A,PIERRE L. An evaluation of fiber orientation and organization in nonwoven fabrics by tensile,air permeability and compression measurements[J]. Journal of Materials Science,2014,49(1): 52-61.

[12] 楼英,王府梅,刘维. 木棉絮料的压缩性能测试分析[J]. 纺织学报,2007,28(1): 10-12.

Preparation and Compression Evaluation of Cattail High-Loft Wadding

YOUXiang-jina,CAOSheng-bina,XUGuang-biaoa,b

(a. College of Textiles;b. Key Laboratory of Textile Science &Technology,Ministry of Education,Donghua University,Shanghai 201620,China)

Four kinds of high-loft wadding with different blending ratios of cattail and kapok were prepared by adopting air laying web and hot air-through bonding process. These wadding’s structural parameters and compressive properties were tested and evaluated. It was found that fibers in the wadding were arranged randomly and bonded by the melting ethylene-propylene side by side (ES) fibers using the scanning electron microscope;the wadding porosities were up to 90%. The results which got by the KES-FB3 compression tester show that the compress work of cattail/ES (80/20) wadding is 15.52 cN·cm/cm2,the compress work of kapok/ES (80/20) wadding is 17.36 cN·cm/cm2,the compress recovery rate of cattail/ES (80/20) wadding is 46.32%,which is larger than the same ratio of cattail/ES wadding slightly. The low proportion of polyethylenetere-phthalate (PET) has little effect on the wadding’s compressibility.

cattail fiber;high-loft wadding;morphology;compressibility

1671-0444 (2016)05-0689-04

2015-08-20

游香瑾(1991—),女,河南周口人,硕士研究生,研究方向为纺织材料的结构与性能. E-mail: 2130083@mail.dhu.edu.cn 徐广标(联系人),男,教授,E-mail: guangbiao_xu@dhu.edu.cn

TS 102.2

A