储煤场装载过程追溯与反馈系统设计

2016-01-31闫钦运白麦营张红岩阮洪新王磊

闫钦运, 白麦营, 张红岩, 阮洪新, 王磊

(1.兖州煤业公司 兴隆庄煤矿, 山东 济宁 273500; 2.兖矿科技有限公司, 山东 济宁 273500)

储煤场装载过程追溯与反馈系统设计

闫钦运1,白麦营2,张红岩2,阮洪新1,王磊1

(1.兖州煤业公司 兴隆庄煤矿, 山东 济宁273500; 2.兖矿科技有限公司, 山东 济宁273500)

摘要:针对目前储煤场作业监管效率低的问题,设计了一种基于GPS的储煤场装载过程追溯与反馈系统,阐述了基于STM32F103VET6的装载机装运定位终端设计方案。该系统采用GPS技术,在存储区域设定屯煤区电子围栏,根据煤炭种类的分布将屯煤区划分为多个煤种存储区域;定位终端通过GPRS网络将装载机的GPS定位信息等实时上传到服务器,实现装载过程实时记录、分析和有效监管;系统可与煤矿现有过磅系统连接,将过磅数据实时反馈到定位终端,以提高装载效率。

关键词:储煤场; 装载机; 装载过程追溯; GPS; GPRS

0引言

煤炭是煤矿主要产品,储煤场的管理是煤炭企业管理的重要环节。煤炭的仓储和装运环节过程复杂,集散地内车辆多、设备多、人员关系复杂,并且在管理手段和规范上存在严重不足,导致当前储煤场作业监管效率低下,阻碍煤矿现代化和智能化发展进程[1-2]。解决储煤场管理问题的关键在于建立一套有效的煤炭装运过程监管和追溯机制。信息技术的发展为储煤场作业流程管理提供了新的手段和思路。GPS定位技术可以实现装载位置(煤种)的确定,RFID技术[3]可以实现运单信息的自动获取,移动通信和网络技术可以实现数据和指令的传输和联动。借助这些信息化技术,本文设计并实现了一套储煤场装载过程追溯与反馈系统,一方面使装载过程信息获取和传递更加及时、可靠,另一方面减少了监管过程中人的参与以及不确定因素的影响,提高了储煤场生产过程的监管效率。

1系统总体设计

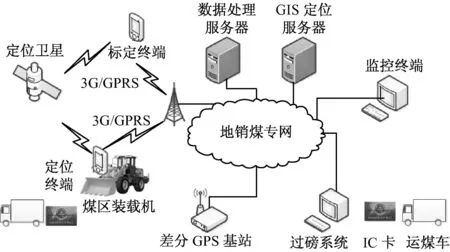

储煤场装载过程追溯与反馈系统由装载机装运定位终端、电子围栏标定终端、数据处理服务器、GIS定位服务器等组成,如图1所示。系统可通过数据处理服务器、GIS定位服务器和标定终端完成对屯煤区电子围栏的设定,也可以直接通过GIS定位服务器对煤种区域进行修订。定位终端通过GPS定位芯片实现装载机的实时定位,通过RFID模块完成对提煤IC卡信息的读取,通过GPRS通信模块实现实时车载数据的传输。数据处理服务器可通过地销煤专网获取过磅系统中运煤车辆进出储煤场的信息,以实现联动分析。系统可以完成装载机实时位置和装载量的跟踪,实现装载任务的智能分配、装载过程的智能监管等;引入了差分GPS系统,通过增加差分GPS基站来提高定位精度。

图1 系统组成

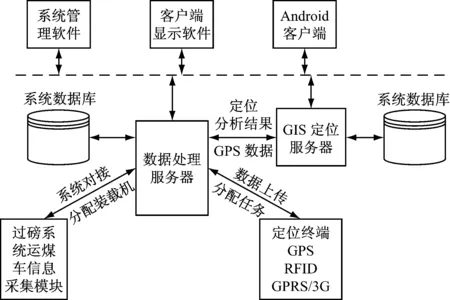

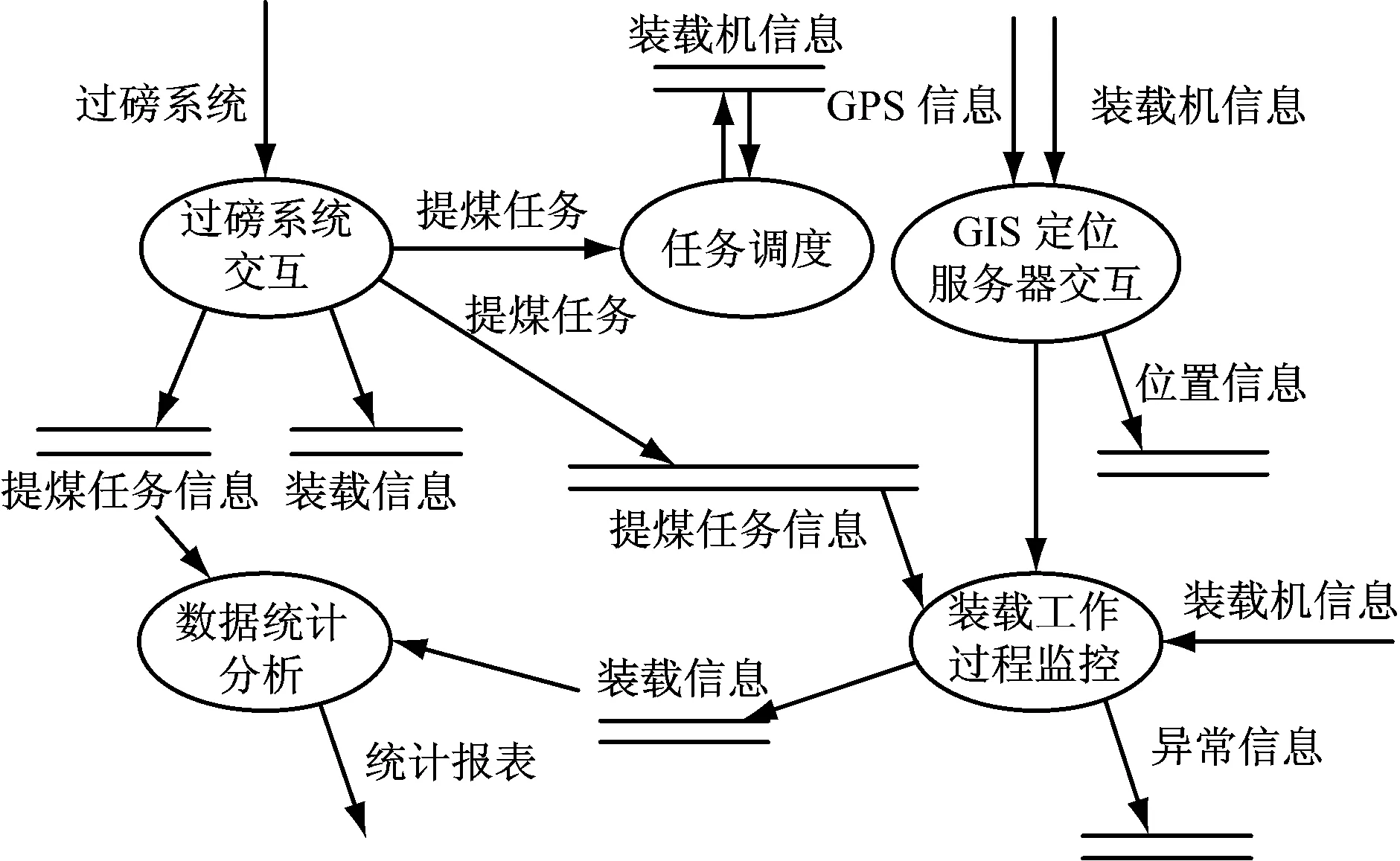

系统设计方案如图2所示。数据处理服务器通过过磅系统获取进入储煤场的车辆信息(车牌号、购买的煤种、吨数等),通过智能调度算法,自动选择1台或多台处于空闲状态的装载机,通过定位终端将装载任务数据发送给装载机司机。在作业过程中,定位终端通过GPRS网络将装载机的实时GPS信息上传至数据处理服务器,数据处理服务器将装载机的实时GPS信息转发给GIS定位服务器,GIS定位服务器完成GPS数据解析,将装载机所在的煤种区域信息返回给数据处理服务器。数据处理服务器根据装载任务信息和所在区域信息分析装载机的行进路线和工作流程,并将获取的装载机所在煤种区域信息与从过磅系统中读取的实际需要装载的煤种信息进行对比,实现装载过程监管,一旦发现违规操作,立即向相关人员发出报警信息。

图2 系统设计方案

2定位终端设计

2.1硬件设计

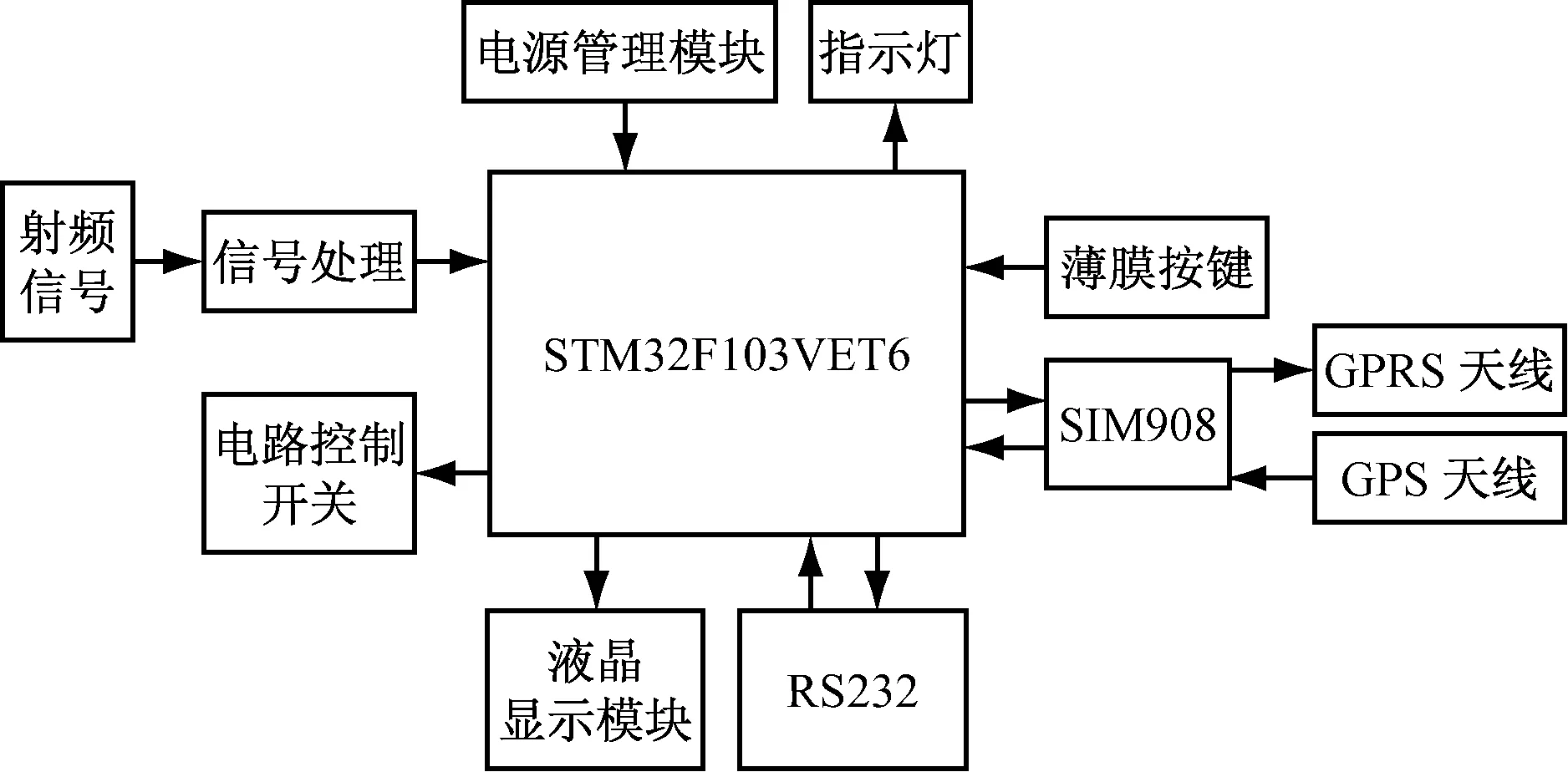

定位终端由主处理器、电源管理、GPS信息采集与传输、射频信号处理等模块组成,如图3所示。选用STM32F103VET6作为主处理器[4-6]。传感器前端采集的射频信号经过处理,转换为STM32F103VET6可以采集的模拟或数字信号。同时,STM32F103VET6周期性地接收GPS信息采集与传输模块(SIM908)获取的经纬度信息,并通过SIM908本身的无线网络将位置等相关信息实时上传到服务器[7]。当网络发生异常时,电路控制开关控制系统重启无线网络,也可以响应外部中断事件,处理射频信号,并进行本地显示。

图3 定位终端硬件组成

电源管理模块采用LM2576降压型开关稳压电源控制器,其具有非常小的电压调整率和电流调整率,具有3 A的负载驱动能力,可输出3.3,5,12,15 V固定电压,具有电压可调节输出方式。电源管理模块可将外部输入电压转换成各模块额定工作电压并稳定输出,供各模块使用。

GPS信息采集与传输模块以SIM908为主要芯片。SIM908是一款集成GPS技术的四频GSM/GPRS模块,具有2路模拟音频接口、1个SPI 接口、1个GSM/GPRS串口和1个调试接口、1个GPS 数据输出调试口、2个分开的天线连接器。GPS信息采集与传输模块主要实现运煤车位置信息的获取与转发功能[8]。

射频信号处理模块以ATS522为主处理器,读卡距离约为5 cm;采用标准的UART数据接口,传输速率最大为10 Mbit/s,读ID速率达7次/s,读块数据速率为3次/s,符合ISO14443A协议标准,支持Mifare1 S50,Mifare1 S70通信协议。

2.2软件设计

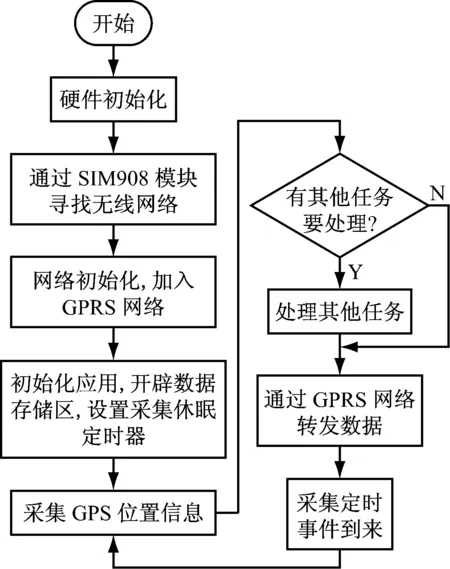

终端节点软件流程如图4所示。首先执行硬件初始化,实现电路控制开关、定时器、SIM908等的初始化,寻找无线网络,执行相关入口函数及硬件配置函数,从而加入到现有的GPRS网络,执行装载机位置和状态信息采集程序,并将采集信息实时转发到服务器。

图4 终端节点软件流程

3系统软件设计

系统以Visual Studio 2012为软件开发平台,以SQL Server 2010为数据库,保证了系统的开发效率和数据的高可靠性。Visual Studio可以实现C,C++,C#,Visual Basic等语言的编程开发,可提高系统的整合度。SQL Server可以提供更安全、可靠的存储功能,尤其在关系型数据和结构化数据方面最为突出。为提供效果更好的定位服务,GIS定位服务器基于ArcGIS Engine[9]定位引擎完成对地图及定位功能的设计,结合Web Service技术[10],完成对监控对象实时位置的跟踪。

3.1数据处理服务器

数据处理服务器是整个系统的数据核心,其业务流程如图5所示,主要功能:系统信息(装煤区信息、装载机信息、服务器参数等)管理,系统数据备份和存储;与定位终端之间进行信息交互,接收定位终端上传的装载机信息、实时位置信息、定位终端参数等,向定位终端发送分析结果及相关指令;与GIS定位服务器通信,向GIS定位服务器发送装载机GPS经纬度信息、设定参数,从GIS定位服务器获取定位结果、边界状况、历史轨迹、异常状况等信息;与过磅系统交互,获取提煤信息,分析运煤车辆作业情况,实现装载过程监控;系统数据统计分析,分时段统计煤炭装载信息,为各种报表查询提供服务,为制定生产方案提供数据依据。

图5 数据处理服务器业务流程

3.2GIS定位服务器

GIS定位服务器主要实现装煤区地图导入功能,提供地图设计工具以及地图修改、标定及边界可视化设置等服务;装载机实时定位功能,完成定位算法和修正算法设计,为数据处理服务器提供装载机实时位置信息;装载机行进路线跟踪及轨迹分析功能,对边界区域进行自动识别,对装载机的异常位置报警;基于客户端显示界面的实时位置、轨迹数据、异常位置等信息的查询功能。

4结语

储煤场装载过程追溯与反馈系统实现了煤种区域电子围栏的划分和管理、装载机运行轨迹跟踪、装载任务智能分配管理、装载结果信息实时反馈、装运过程分析和监管等功能,一方面可以提高储煤场生产过程的监管效率,减少装载过程中违规行为的出现,减少煤矿的直接生产损失,另一方面可以提供有序的装运管理和反馈机制,加速装运各环节的转换,减少运输车辆在储煤场的滞留,提高生产效率。

参考文献:

[1]高振斌,吴金兰,陈卫科,等.运动定位装置远程控制器的FPGA实现[J].河北工业大学学报,2014(5):27-32.

[2]刘贤锋,乔宏哲.基于ARM的装载机远程监控系统设计[J].工矿自动化,2015,41(9):84-86.

[3]刘屹,石博强,谭章禄.基于物联网的煤炭智能装车系统设计[J].煤炭技术,2015,34(7):226-228.

[4]任守纲,徐焕良,黎安,等.基于RFID/GIS物联网的肉品跟踪及追溯系统设计与实现[J].农业工程学报,2010,26(10):229-235.

[5]张秀娟,程飞龙.基于STM32的便携式生命体征监护仪设计[J].电子技术应用,2013,39(11):20-22.

[6]张河新,王晓辉,黄晓东.基于STM32和CAN总线的智能数据采集节点设计[J].化工自动化及仪表,2012,39(1):78-80.

[7]彭刚,袁兵.基于双ARM Cortex架构的移动机器人控制器设计[J].华中科技大学学报:自然科学版,2013,41(增刊1):284-288.

[8]陈琦,丁天怀,李成,等.基于GPRS/GSM的低功耗无线远程测控终端设计[J].清华大学学报:自然科学版,2009(2):223-225.

[9]金靖.基于ArcGIS Engine的地理信息系统二次开发原理和方法[J].测绘与空间地理信息,2012,35(3):46-49.

[10]梁庚,李文.基于分布式OPC、组件连接件和Web Service的电站远程监控系统设计[J].电力自动化设备,2012,31(10):134-138.

科研成果

闫钦运,白麦营,张红岩,等.储煤场装载过程追溯与反馈系统设计[J].工矿自动化,2016,42(1):1-4.

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20151231.1549.001.html

Design of loading process tracing and feedback system of coal storage yard

YAN Qinyun1,BAI Maiying2,ZHANG Hongyan2,RUAN Hongxin1,WANG Lei1

(1.Xinglongzhuang Coal Mine, Yanzhou Coal Mining Company, Jining 273500, China;

2.Yankuang Technology Co., Ltd., Jining 273500, China)

Abstract:For low supervision efficiency of coal storage yard working, a loading process tracing and feedback system of coal storage yard based on GPS was designed, and design scheme of positioning terminal of loader shipment based on STM32F103VET6 was expounded. In the system, electronic fence is set in coal storage area by use of GPS technology, thus multi coal type storage areas are divided according to distribution of coal types. GPS positioning information of the loaders is uploaded to server real-timely through GPRS network by the positioning terminal, so as to record, analyze and manage loading process data real-timely. The system can be connected to existing coal mine weighing system and weighing data can be forwarded to the positioning terminal real-timely for improving loading efficiency.

Key words:coal storage yard; loader; loading process tracing; GPS; GPRS

作者简介:闫钦运(1963-),男,山东曹县人,研究员,硕士,主要从事选煤及控制工程方面的应用工作,E-mail:dmhyqy@163.com。 朱前伟(1979-),男,江苏徐州人,高级工程师,硕士,现主要从事防爆产品检验工作,E-mail:zhucongwei@126.com。

基金项目:江苏省产学研联合创新项目(BY2014033); 兖矿集团科技计划项目(201501)。 中煤科工集团常州研究院有限公司科研项目(14SY006-03)。

收稿日期:2015-11-02;修回日期:2015-12-02;责任编辑:李明。 2015-11-02;修回日期:2015-12-02;责任编辑:李明。

中图分类号:TD67

文献标志码:A网络出版时间:2015-12-31 15:49

文章编号:1671-251X(2016)01-0001-04DOI:10.13272/j.issn.1671-251x.2016.01.001