富水顶板大采高综采工作面涌水与矿压关系研究

2016-01-31庞立宁毛德兵李春睿

庞立宁,毛德兵,李春睿

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 北京开采研究院,北京 100013 )

富水顶板大采高综采工作面涌水与矿压关系研究

庞立宁1,2,毛德兵1,2,李春睿1,2

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 北京开采研究院,北京 100013 )

[摘要]针对纳林河二号煤矿31101富水顶板大采高综采工作面涌水情况,分析了工作面涌水与工作面矿压以及顶板岩层结构之间的关系。通过理论计算得出了关键层层位,认为基本顶及其控制的上覆岩层和关键层Ⅱ及其控制的上覆岩层共同组成了“复合悬臂梁—复合铰接岩梁”结构。计算得出关键层Ⅱ的初次断裂步距为210.3m,周期性断裂步距为101.1m,与现场实际矿压与涌水情况相符。认为“复合悬臂梁”的周期性破断失稳使得工作面产生“小”出水,而后发生小周期来压;“复合铰接岩梁”的周期性破断失稳使得工作面产生“大”出水,而后发生大周期来压。研究结果为31101工作面的出水预测提供了理论依据,并为相似工作面涌水与矿压关系研究提供参考。

[关键词]关键层;复合悬臂梁;复合铰接岩梁;垮落步距;破断失稳

[引用格式]庞立宁,毛德兵,李春睿.富水顶板大采高综采工作面涌水与矿压关系研究[J].煤矿开采,2015,20(6):90-93,100.

近年来,随着煤炭产量的大幅度提高,开采中的灾害事故也频频发生,工作面顶板涌水事故就是其中之一[1]。对于富水顶板工作面,伴随着工作面煤体的采出,采场周围岩层出现变形、移动和破断,若在顶板岩层中形成导水通道导通含水层,则可能会发生工作面涌水事故。岩层采动破断裂隙是工作面出水的通道[2],采动裂隙的演化规律是判断工作面出水条件、进行工作面出水预测和制定工作面水害防治对策的重要理论基础。许多学者对我国煤矿开采覆岩破坏和导水裂隙带高度进行了大量理论与实测研究,得到了计算导水裂隙带高度的经验公式[2-6],如许家林教授在此基础上对导水裂隙带的高度计算进行了修正,提出了覆岩主关键层位置与导水裂隙带高度之间的关系[7],这些研究都在一定程度上指导了工作面出水的预测。但是至今很少有学者对工作面涌水与工作面矿压及顶板岩层结构之间的关系进行研究。本文以纳林河二号煤矿31101工作面为现场基础,对工作面出水与工作面矿压、顶板岩层结构之间的关系进行了分析。

1工作面概况

纳林河二号煤矿31101工作面位于矿井一盘区东翼边界附近,北临中央一号辅助运输大巷,南临首采区边界,两边都为实体煤,为首采工作面。工作面平均埋深554.67m,开采煤层为3-1煤,煤层厚度为4.7~6.3m,平均5.5m。工作面推进长度2588m, 倾向长度241.25m,采用大采高一次采全厚综采采煤方法。伪顶主要为泥岩,厚度0~0.4m;直接顶主要为粉砂岩,厚度为2.0~5.7m;基本顶主要为细粒砂岩,厚度为7.6~19m。31101工作面回采期间对生产产生威胁的主要含水层是3-1煤顶板砂岩裂隙含水层及3-2煤组顶板延安组、直罗组砂岩含水层,均属于碎屑岩类孔隙裂隙承压水含水层组。含水层岩性以灰、灰白色中、粗粒砂岩为主,局部地段裂隙发育。

2工作面涌水情况

通过对31101工作面涌水量的监测,发现工作面涌水量经历了以下变化过程(图1):45~50m段,工作面涌水量从30m3/h跃升至46.7m3/h;70~80m段,工作面涌水量从40m3/h跃升至53m3/h;110~130m段,工作面涌水量从53m3/h跃升至73m3/h;140~150m段,工作面涌水量从73m3/h跃升至85m3/h;210~225m段,采空区涌水量从85m3/h跃升至153m3/h;235~240m段,工作面涌水量从153m3/h跃升至182m3/h;270~290m段,工作面涌水量从148m3/h跃升至160m3/h。

图1 31101工作面涌水量变化曲线

331101工作面矿压情况

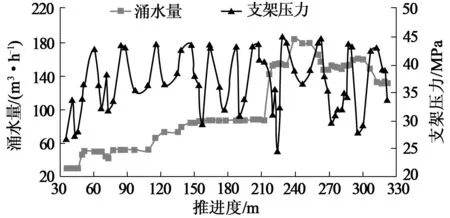

采用KJ21矿压记录仪对工作面支架压力进行观测,观测时间为2014年9月2日至2015年3月24日。通过对支架压力数据的分析,得到工作面矿压变化曲线,如图2所示。

图2 31101工作面矿压变化曲线

从图2可以看出,工作面从开始生产到推进至330m共发生11次周期来压。工作面推进至60m时,发生初次来压;推进至89m,117m,138m,162m,187m,202m,232m,260m,290m,313m时发生周期来压,平均来压步距为25m。其中工作面推进至232m时发生大周期来压,但是由于关键层Ⅱ距离工作面较远,大周期来压显现并不突出。

431101工作面覆岩破断形态分析

4.1关键层位置判断

由关键层强度与刚度判别准则[11-12]以及顶板岩层的岩性与厚度,得出了关键层层位。关键层判别结果如表1所示。距煤层200m内顶板岩层有3个关键层,即关键层Ⅰ(基本顶)、关键层Ⅱ、关键层Ⅲ,分别距离煤层3.9m,48.6m,174.7m。

4.2覆岩破断形态分析

随着采空区走向长度的延伸,工作面顶板覆岩的断裂呈一定角度不断向上扩展,在走向和倾斜方向上都近似呈现等腰梯形发育[11-12],如图3所示。由于高位厚硬岩层与煤层间距较大,受到岩层断裂角的影响,其悬露宽度并不等于工作面长度,两者的关系为[8]:

b=(l-2Σh)/tanα

(1)

式中,b为岩层悬露宽度,m;l为工作面长度,取241m;Σh为岩层距煤层垂直距离,m;α为岩层破断角,取 45°。

关键层Ⅱ距煤层的距离为48.6m,为高位厚岩层,由式(1)可得关键层Ⅱ的悬露宽度为b=143.8m。

图3 关键层沿工作面倾向悬顶示意

由于高位厚岩层破断步距较大,其极限跨距受到边界条件和悬露宽度的影响,由反映其自身稳定性的步距准数lm和反映边界条件与悬露宽度影响系数k决定,尽管高位关键层初次破断和周期破断所处边界条件不同,但均满足通式[8]:

ai=lmki

(2)

式中,i为不同的边界条件;ai为不同边界条件岩层破断步距,m;lm为步距准数,m;ki为边界条件与悬露宽度影响系数。

表1 31101工作面上覆岩层及关键层判别结果

注:关键层并未标明主亚,因为距工作面200m以上岩层与本文关系不大,没有进行关键层计算。

其中,步距准数为不考虑边界条件和悬露宽度影响条件下的极限跨距,表达式为[8]:

(3)

式中,h为岩层厚度,取25m;μ为岩层泊松比,取0.24;σs为岩层抗拉强度,取1.81MPa;q为岩层自重及上覆载荷,MPa。

考虑到承压水的影响,关键层Ⅱ的载荷为q=1MPa,将其代入式(3)得到关键层Ⅱ的步距准数为lm=63m。由于b>lm,根据板的破断理论可知关键层Ⅱ在达到其极限跨距时能够破断。因此导水裂缝带发育高度受到关键层Ⅱ的控制,最高可以发育到关键层Ⅲ的下方。由于关键层Ⅲ距离煤层的高度为174.7m,导水裂缝带的最大发育高度为174.7m,而直罗组承压含水层底部距离煤层73.8m,因此,工作面存在较大的出水,而现场的实际情况也验证了这一点,在工作面推进至210m左右时,工作面涌水量提高了70m3/h。

当关键层Ⅱ初次破断时,其边界条件为三固一支,对应的边界和宽度影响系数为[8]:

(4)

当关键层Ⅱ周期破断时,其边界条件为两固两支,对应的边界和宽度影响系数为[8]:

(5)

式中,λ为悬露岩层长宽比;ac为悬露岩层初次破断步距,m;az为悬露岩层周期破断步距,m;b为岩层悬露宽度,m。

已知b=143.8m,lm=63m,分别联立公式(3),(4)和(3),(5)得到关键层Ⅱ的初次断裂步距ac=210.3m,周期破断步距az=101.1m。

经现场观测,基本顶的初次垮断步距为60m,周期性垮断步距为25m。经计算,关键层Ⅱ的初次垮落步距为210.3m,周期性垮断步距为101.1m,与现场实际矿压与涌水情况相符。厚煤层综采工作面生产过程中,顶板岩层形成“悬臂梁—铰接岩梁”结构[13-16],如图4所示。基本顶垮落步距较小,与其控制的上位岩层共同组成“复合悬臂梁”结构。随着工作面的推进,“复合悬臂梁”垮度增大,弯矩与挠度增加,进而导致裂隙开始发育,导通基本顶上方的中粒砂岩含水层,工作面涌水量增加;当“复合悬臂梁”垮度增大到其极限跨距就会发生失稳,“复合悬臂梁”结构的周期性垮断失稳使得工作面产生小周期来压。关键层Ⅱ垮落步距较大,垮落之后与其控制的上位岩层共同组成“复合铰接岩梁”结构。随着工作面向前推进,“复合铰接岩梁”垮度增大,裂隙发育,导通其上方含水层,工作面涌水量增加,当“复合悬臂梁”垮度增大到其极限跨距就会发生回转下沉断裂,“复合铰接岩梁”的周期性下沉回转断裂迫使“复合悬臂梁”结构也回转下沉,使得工作面产生大周期来压[17-18]。

图4 厚煤层综采采场顶板结构示意

5工作面涌水与矿压、顶板结构之间关系

工作面涌水量与支架压力的变化曲线如图5所示。

图5 31101工作面涌水量与支架压力关系曲线

从图5可以看出,工作面推进至45~50m时,工作面涌水量开始增加,而后支架压力开始增大,当工作面推进至60m时,基本顶达到其极限跨距发生破断,发生初次来压。工作面推进至70~80m时,工作面涌水量开始增加而后支架压力开始增大;工作面推进至89m时,基本顶及其所控制的上部岩层所组成的“复合悬臂梁”结构达到其极限跨距而发生破断,发生周期来压。工作面推进至110~130m时,工作面涌水量开始增加,在此期间,基本顶及其所控制的上部岩层所组成的“复合悬臂梁”结构达到其极限跨距而发生破断,发生周期来压。工作面在150~210m之间发生了3次周期来压,但工作面涌水量并没有显著的增加趋势,这是因为工作面在此期间处于仰采阶段,进入采空区的顶板水并未全部流入工作面,导致工作面涌水量的增加并不明显。工作面推进至210~225m时,工作面涌水量显著增加,这是由于导水裂隙导通直罗组砂岩含水层所致,而后关键层Ⅱ及其所控制的上覆岩层所组成的“复合铰接岩梁”结构达到其极限跨距发生回转下沉破断,工作面发生大周期来压;由于带水的砂石对断裂裂隙的充填作用以及岩层破断裂隙的受压闭合,工作面的涌水量有减少趋势。当工作面推进至275m左右时,基本顶及其控制的上覆岩层所构成的“复合悬臂梁”裂隙再次发育,工作面涌水量增大,而后“复合悬臂梁”达到其极限断裂步距,工作面发生小周期来压。

综上,随着工作面的推进,基本顶及其控制的上覆岩层裂隙逐渐发育,导通基本顶上方含水层,工作面涌水量增加,等达到基本顶垮落步距,发生小周期来压;关键层Ⅱ及其控制的上覆岩层裂隙逐渐发育,导通直罗组含水层,工作面涌水量增加,达到极限跨距,发生大周期来压。即在“复合悬臂梁-复合铰接岩梁”顶板结构下,工作面的周期性来压伴随着工作面的周期性涌水。

6结论

(1)基本顶的初次垮断步距为60m,周期性垮断步距为25m;计算得出关键层Ⅱ的初次垮落步距为210.3m,周期性垮断步距为101.1m,与现场实际矿压与涌水情况相符。

(2)基本顶垮落步距较小,与其控制的上位岩层共同组成“复合悬臂梁”结构,“复合悬臂梁”的周期性破断失稳使得工作面发生“小”出水,发生小周期来压;关键层Ⅱ垮落步距较大,与其控制的上位岩层共同组成“复合铰接岩梁”结构,“复合铰接岩梁”的周期性破断失稳使得工作面发生“大”出水,发生大周期来压。工作面的周期性来压伴随着工作面的周期性涌水。

[参考文献]

[1]魏秉亮.神府矿区矿井突水溃沙地质灾害分析[J].中国煤炭地质,1996,8(2):28-30.

[2]刘天泉.厚松散含水层下近松散层的安全开采[J].煤炭科学技术,1986,13(2):14-18.

[3]钱鸣高,刘听成.矿山压力及其控制[M].北京:煤炭工业出版社,1991.

[4]煤炭科学研究总院北京开采所.煤矿地表移动与覆岩破断规律及其应用[M].北京:煤炭工业出版社,1981.

[5]刘天泉.露头煤柱优化设计理论与技术[M].北京:煤炭工业出版社,1998.

[6]国家煤炭工业局.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[S].北京:煤炭工业出版社,2000.

[7]许家林,王晓振,刘文涛,等.覆岩主关键层位置对导水裂隙带高度的影响[J].岩石力学与工程学报,2009,28(2):380-385.

[8]钱鸣高,石平五.矿山压力及其控制[M].徐州:中国矿业大学出版社,2010.

[9]缪协兴,茅献彪,孙振武,等.采场覆岩中复合关键层的形成条件与判别方法[J].中国矿业大学学报,2005(5),547-550.

[10]蒋金泉,张培鹏,聂礼生,等.高位硬厚岩层破断规律及其动力响应分析[J].岩石力学与工程学报,2014,33(7):1366-1374.

[11]许家林,朱卫兵,王晓振.基于关键层位置的导水裂隙带高度预计方法[J].煤炭学报,2012,37(5):762-769.

[12]许家林,钱鸣高,朱卫兵.覆岩主关键层对地表下沉动态的影响研究[J].岩石力学与工程学报,2005,24(5):787-791.

[13]史元伟.采煤工作面围岩控制原理和技术[M].徐州:中国矿业大学出版社,2003.

[14]于雷,闫少宏,刘全明.特厚煤层综放开采支架工作阻力的确定[J].煤炭学报,2012,37(5):737-742.

[15]闫少宏,尹希文.大采高综放开采几个理论问题的研究[J].煤炭学报,2008,33(5):481-484.

[16]尹希文.寺河煤矿5-6m大采高综放工作面矿压规律研究[D].北京:煤炭科学研究总院,2009.

[17]张宏伟,朱志洁,霍利杰,等.特厚煤层综放开采覆岩破坏高度[J].煤炭学报,2014,39(5):816-821.

[18]鞠金峰,许家林,王庆雄.大采高采场关键层“悬臂梁”结构运动型式及对矿压的影响[J].煤炭学报,2011,36(12):2115-2120.

[责任编辑:潘俊锋]

·矿山压力与灾害控制·

Study on the Relationship between Water Inflow and Mine Pressure in

Fully-mechanized Mining Working Face with Rich Water Roof

PANG Li-ning1,2,MAO De-bing1,2,LI Chun-rui1,2

(1.Coal Mining and Designing Department,Tiandi Science and Technology Co. ,Ltd. ,Beijing 100013,China;

2.Coal Mining & Designing Department,Beijing Mining Research Institute ,Beijing 100013 ,China)

Abstract:This paper aims at the problems of water inflow in the 31101 fully-mechanized mining working face of very thick coal seam with rich water roof in Nalinhe Ⅱ Coal Mine,the relationship among the water inflow,mine pressure and roof strata structure is analyzed .By theoretical calculations,the key strata are distinguished,structure of “composite cantilever-composite articulated rock beam”composed by main roof with the strata controlled and the No.2 sub-key stratum with the strata controlled.The initial caving step distance is calculated 210.3m,cyclical caving step distance is 101.1m,and it consistents with the actual situation.Pointing out that cyclical rupture instability of composite cantilever rock beam causing small water with weak cycle pressure and that cyclical rupture instability of composite articulated rock beam causing heavy water with powerful cycle pressure;Providing the theoretical basis of water forecasting in 31101 working face,the study of the relationship between water and rock pressure of mining face is similar to provide the reference.

Key words:key stratum;composite cantilever rock beam;composite articulated rock beam;caving step distance;rupture instability

[作者简介]庞立宁(1990-),男,河北临城人,硕士研究生,现从事矿山压力与岩层控制方面的研究。

[基金项目]国家自然科学面上基金资助项目(51474128);国家自然科学青年基金资助项目(51304115);国家十二五科技支撑计划(2012BAB13B02)

[DOI]10.13532/j.cnki.cn11-3677/td.2015.06.024

[收稿日期]2015-05-11

[中图分类号]TD324

[文献标识码]A

[文章编号]1006-6225(2015)06-0090-04