高水材料短壁机械化充填开采地表沉陷规律研究

2016-01-31田锦州徐乃忠赵茂平颜丙双

田锦州,徐乃忠,赵茂平,颜丙双

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.国家能源充填采煤技术重点实验室,北京 100013;

3.山西晋城王台铺煤矿有限公司,山西 晋城 048000)

高水材料短壁机械化充填开采地表沉陷规律研究

田锦州1,2,徐乃忠1,2,赵茂平3,颜丙双1,2

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.国家能源充填采煤技术重点实验室,北京 100013;

3.山西晋城王台铺煤矿有限公司,山西 晋城 048000)

[摘要]为了研究高水材料短壁机械化充填采煤法的地表沉陷规律及地表沉陷控制效果,以某矿区试验工作面地表沉陷数据为基础,研究了短壁机械化充填开采的地表移动与变形规律,分析了影响地表沉陷的主要因素,评价了地表沉陷控制效果。结果表明,短壁机械化充填开采地表沉降变常规开采的一次沉降为分阶段的缓慢沉降,采用该方法在埋深230m,采高2.5m的近水平煤层充填开采时,地表最大下沉值、下沉速度分别为180mm与2.4mm/d,相比综采垮落法地表下沉值与下沉速度分别减小92%与96.3%,且下沉盆地范围明显减小,地表移动与变形值控制在《“三下”采煤规程》规定的I级范围以内,满足地表一般建(构)筑物的保护要求。

[关键词]高水材料;短壁机械化;充填开采;沉陷规律

[引用格式]田锦州,徐乃忠,赵茂平,等.高水材料短壁机械化充填开采地表沉陷规律研究[J].煤矿开采,2015,20(6):76-79,18.

1概述

充填开采是随着工作面的推进向采空区送入充填介质,并在充填体对覆岩的支撑保护下进行开采的一种采煤方法,是“三下”压煤开采较为可行的一种采煤法。近年来,尤其是2000年后,随着充填材料、充填设备以及充填工艺的日臻成熟,充填开采进行了越来越多的试验与推广应用[1-4]。

短壁机械化采煤技术是上世纪90年代末引入我国并开始推广应用的一种新型采煤法。“三下”压煤区域分散、不规则、单块压煤区域赋存储量小等特点,决定了主打短壁开采的连续采煤机配套较为合适。短壁工作面生产系统布置简单、边角煤回收适应能力强、机械化程度高、生产能力较大,且投资规模小,如能与充填开采技术良好契合,便能高效、高采出率地解决“三下”压煤的开采问题[5-6]。常用的短壁机械化采煤法工作面布置如图1所示。

图1 短壁机械化采煤法工作面布置示意

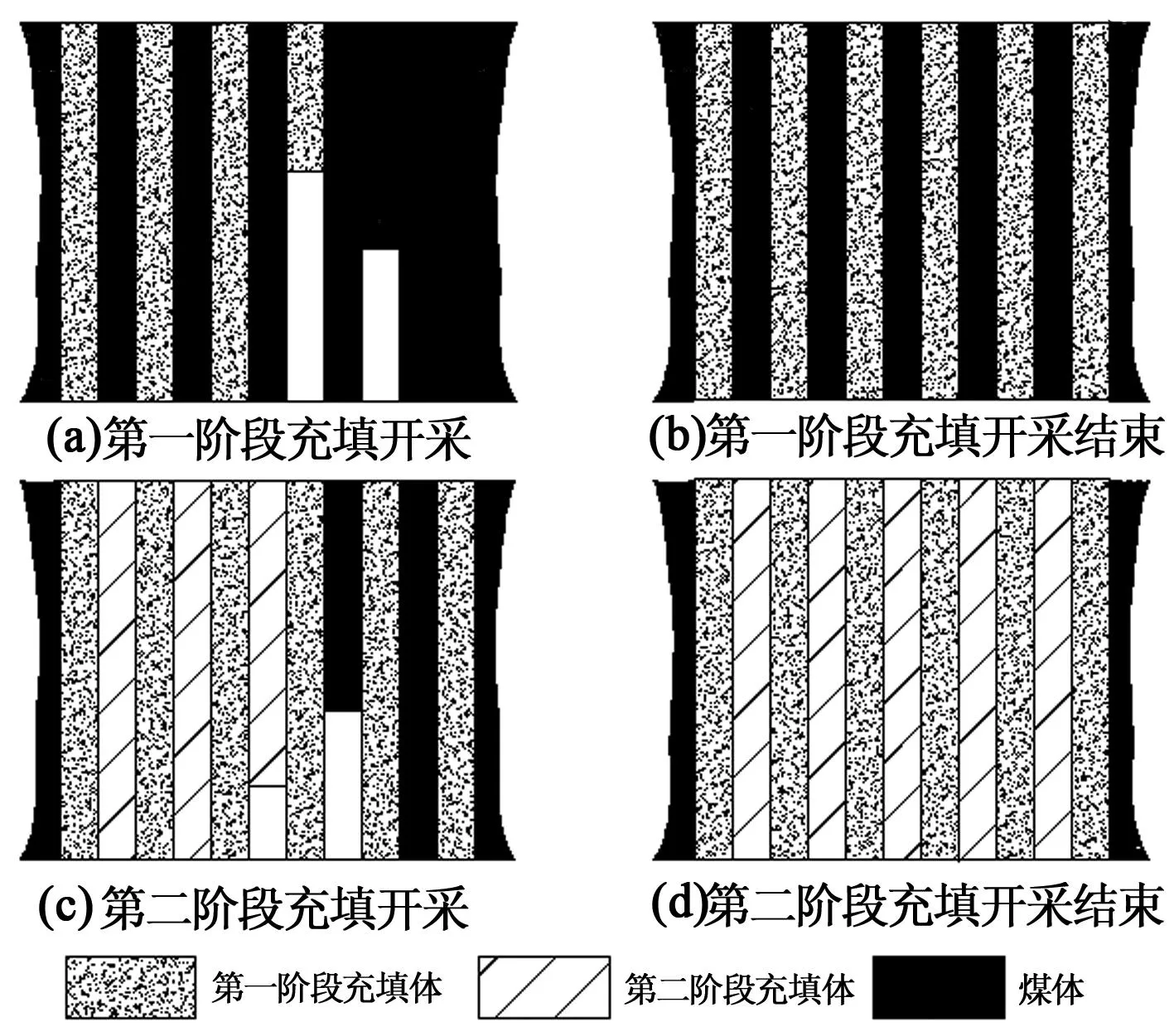

笔者在山西晋城某矿进行了高水材料短壁机械化充填开采工业试验。理论上看,采用图1所示的短壁机械化充填采煤方法较为合理,但考虑到矿方为首次采用充填法解放“三下”压煤,为确保充填工艺的顺利开展,初步采用只采支巷、暂不掘采硐的方式进行。短壁机械化单翼充填开采是一种两阶段采煤法,第一阶段沿煤层走向每采4m留设4m宽煤柱用以支撑顶板,同时对已开采支巷进行充填;待第一阶段充填体固结并达到预定强度后,利用充填体柱支撑顶板,回收隔离煤柱,同时对已开采支巷进行充填,实现全采全充、充填体对煤炭全部置换的目的。图2为短壁机械化工作面两阶段充填开采过程示意图。

图2 短壁机械化两阶段充填开采示意

本文根据试验工作面地表沉陷实测数据,运用概率积分地表移动与变形分析方法,研究了高水材料短壁机械化充填采煤法的地表沉陷规律,分析了充填开采地表减沉效果,为类似条件下采用高水材料充填提供了技术参考。

2高水材料短壁机械化充填开采地表沉陷规律

2.1工程背景

山西晋城市某矿可采资源储量日益枯竭,即将面临关井闭坑的窘境。该矿仍有建(构)筑物下压煤可采储量57Mt,这部分资源的回采因涉及地面村庄建(构)筑物的保护问题而从未开展。如果关闭矿井,这部分资源将成为永久性损失,日后再恢复系统进行开采的成本过高,得不偿失;而如果对这部分资源进行开采,常规采煤方法势必破坏地面村庄等建(构)筑物。如何解放建(构)筑物下压煤是该矿也是几乎所有老矿十分棘手而又亟待解决的难题。为此,该矿在15号煤进行了充填开采试验,煤层平均厚度2.5m,属近水平煤层,埋深约230m。试验工作面走向长295m,采用高水材料短壁机械化单翼充填开采方式,总计布置67条支巷,支巷断面4m×2.5m,长度介于140~188m之间[7]。试验工作面布置如图3所示。

图3 试验工作面充填开采布置

2.2地表移动观测站的建立与沉陷观测

试验工作面对应地表位置为坡地,林木密集,田地遍布,深沟与陡坎较多,地表标高介于800~880m之间。2012年5月30日建立了地表移动观测站。观测站分全盆地走向观测线A线与全盆地倾向观测线B线。按照《煤矿测量规程》要求,考虑到本工作面采深的条件,本测线采用工作测点间距15m,控制点间距50m,布置过程中根据地表地形和地物分布适当调整点位和间距。两条测线总长1486m,共64个测点,测桩采用钢筋混凝土(C20)预制桩,工作测桩规格60mm×120mm×1100mm(长×宽×高),控制桩规格80mm×150mm×1300mm[8]。测站具体布置如图4所示。

图4 试验工作面地表移动观测站布置

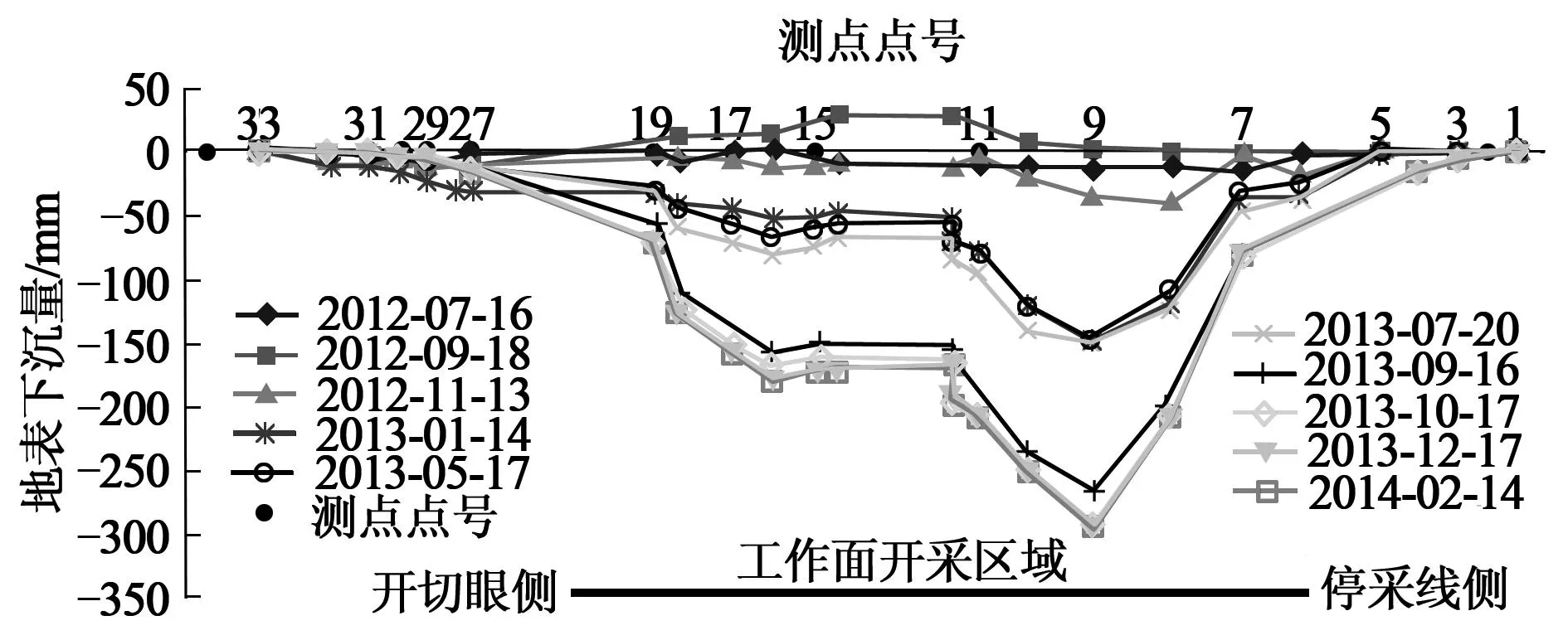

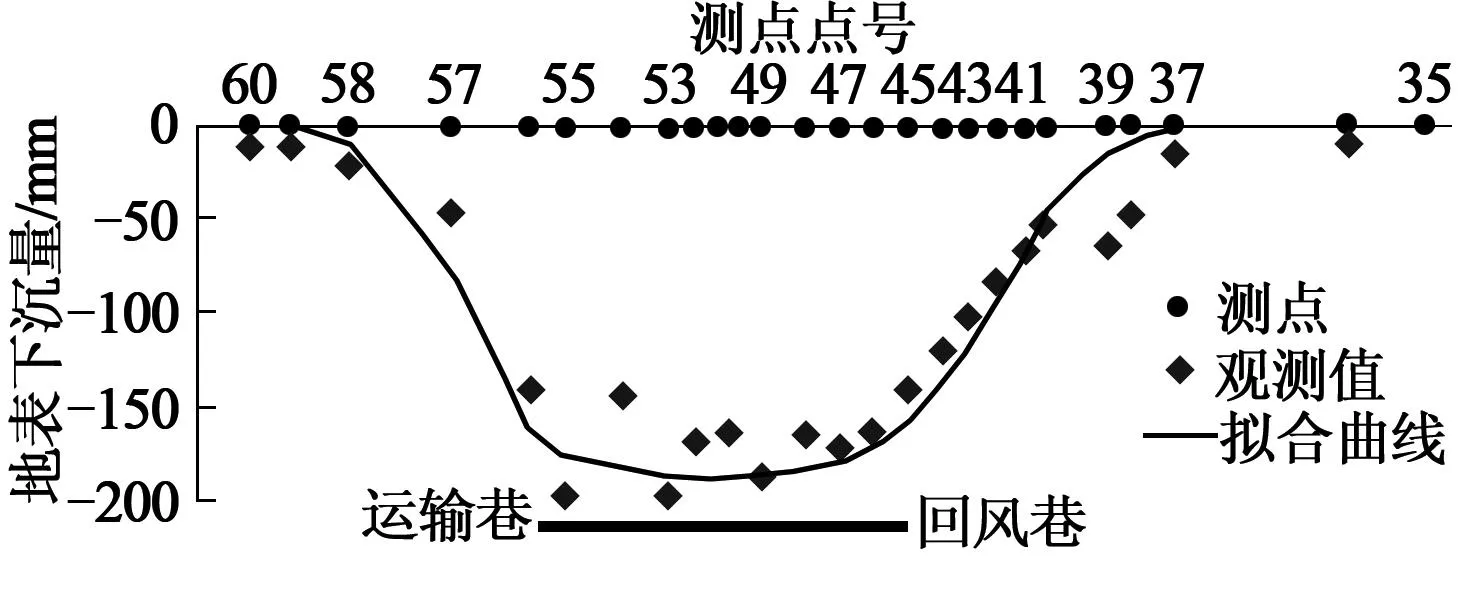

走向线测点间最大高差30m,倾向线测点间最大高差80m,各测点高差起伏较大,林木与田地较多,因此连接测量和首次观测采用了3台华测GNSS M500型GPS接收机进行所有测点和控制点的平面测量工作,定位精度采用D级。因充填开采地表沉降十分缓慢且量值很小,因此采用每月一次的频率进行地表移动观测。从2012年5月份建站以来至2014年2月15日地表移动稳定,总计进行了19次高程观测与6次平面观测。走向测线A与倾向测线B部分观测的下沉值分别如图5与图6所示。

图5 走向测线A实测动态下沉剖面

图6 倾向测线B实测动态下沉剖面

2.3地表移动规律

2.3.1地表下沉

试验工作面开采时间介于2012年5月至2013年9月。由图4与图5可知,2012年6,7,8三个月期间,测点未出现整体下沉。9月中旬开始,井下开采范围从44支巷扩大到60支巷,此时第一阶段连续开采10条支巷,开采范围增大至75m,约为采深的33%,井下采动影响开始传导至地面,A08,A09号测点开始移动。之后,测点进入快速移动期,2012年11月13日至2013年2月13日,3个月内下沉增量达到100mm,最大沉降量达到71mm/月,此时采宽达到120m,约为采深的52%;2013年2月13日至7月20日,地表沉降较为缓和,平均下沉量5mm/月;2013年7月至10月中旬,第二阶段隔离煤柱已基本采出并充填,该阶段为第二次下沉活跃期,3个月内地表下沉增量144mm。由2013年10月至2014年2月,连续4个月内地表累计下沉增量5mm,可判定地表移动期结束,地表最大下沉量298mm。

因44~50支巷为试验初期的充填支巷,充填材料未能达到设计要求,充填工艺也不完善,这几条支巷充填效果较差,造成对应的地面A08 ~ A11号测点下沉值偏大。仔细分析A,B两条观测线的观测结果可以看出,两条测线在下沉值180mm时均出现了平底,即正常充填开采时,地表最大下沉值应为180mm。

试验工作面两条全盆地观测线测得的地表最大倾斜值为2.0mm/m(A08号测点),最大曲率值0.09×10-3/m(A8号测点),最大水平移动值59mm(A03号测点),最大水平变形值1.8mm/m(A09号测点)。虽然试验工作面对应地表边坡沟壑起伏较大,且第四系为湿陷性黄土,受开采影响显现较为明显,但量值均控制在《“三下”采煤规程》规定的Ⅰ级范围以内,满足一般建(构)筑物的保护要求[9]。

根据试验矿综采垮落法管理顶板工作面的开采沉陷数据,地表最大下沉值2294mm,最大下沉速度64.5mm/d,活跃期104d;充填开采地表最大下沉值180mm,最大下沉速度2.4mm/d。充填开采地表减沉效果明显,相比综采地表减沉92%,最大下沉速度减小96.3%,且活跃期时间较短暂。

2.3.2开采沉陷影响范围

试验工作面充填开采最大影响边界距离为回风巷侧114m(B37号测点附近),试验工作面平均采深230m,因此该工作面充填开采边界角为64.1°。

根据试验矿综采垮落法管理顶板工作面的开采沉陷数据,地表最大影响边界距离145m,边界角56.6°;充填开采地表影响范围减幅明显,相比综采影响边界距离减小31m,边界角增大7.5°。

2.3.3超前影响距与超前影响角

试验工作面开采至15支巷时,走向测线A15号测点开始移动,超前影响距31m,超前影响角82.3°。

根据试验矿综采垮落法管理顶板工作面的开采沉陷数据,地表超前影响距78m;充填工作面相较于综采工作面开采超前影响距减小了47m,减小幅度60.3%。

2.3.4拟合求参

地表移动参数的计算是运用最小二乘原理,对地表观测曲线进行概率积分计算方法的拟合分析。本次拟合求参采用天地科技股份有限公司编制的基于概率积分法的SMD开采沉陷计算软件[10],分别对试验工作面走向观测线、倾向观测线的下沉值与水平移动值进行拟合分析。根据实测数据拟合计算得出:充填开采地表下沉系数q=0.07~0.115,水平移动系数b=0.22,主要影响角正切tanβ=2.3,拐点偏移距S=0,开采影响传播角θ0=90°-0.55α。走向测线A与倾向测线B下沉拟合情况分别如图7与图8所示。

图7 2014年2月15日走向测线A下沉拟合曲线

图8 2014年2月15日倾向测线B下沉拟合曲线

试验工作面44~50支巷为2012年6月份首次试充填支巷,材料配方与充填接顶效果均不理想,导致该区域对应地表局部下沉量较大,下沉系数达到0.115;其他区域充填体固结及接顶效果均较好,对应地表区域最大下沉量180mm左右,下沉系数0.07。

根据试验矿综采垮落法管理顶板工作面的开采沉陷数据,综采地表移动参数为:下沉系数q=0.91,水平移动系数b=0.28,主要影响角正切tanβ=2.35,拐点偏移距S走向=25m,S上山=17m,S下山=35m,开采影响传播角θ0=90°-0.55α。充填工作面相较于综采工作面开采地表下沉系数大幅减小,水平移动系数小幅减小,主要影响角正切与开采影响传播角相当,充填开采基本上没有拐点偏移距,这与全部垮落法开采不同。

3地表沉陷因素分析

3.1开采支巷及煤柱尺寸

支巷开采宽度越大,空巷时间越长,煤柱上受到的集中应力越大,顶板也越难维护,从而引起顶板离层、煤柱压缩量加大,进而增大了地表下沉值[11]。

合理的煤柱留设尺寸能保证第一阶段支巷开采和充填过程中煤柱的安全和稳定。支巷开采后,若能够及时充填,充填体不仅在竖向方向上支撑顶板,而且在水平方向上对煤柱构成了侧限,使煤柱处于三向受力状态,提高了其稳定性。但多种原因致使对支巷的及时充填难以实现,易形成多条空巷与煤柱间隔的情形,此时煤柱载荷最大,对煤柱的稳定性不利。因此煤柱留设尺寸的确定应按此不利情况考虑,并通过弹塑性力学理论确定[12-14]。

3.2采煤支巷与充填支巷超前距离

随着支巷的开采,煤岩层原始应力平衡状态被打破,支巷上方的载荷转移到煤柱上,上覆岩层依靠煤柱支撑。由于煤柱留设尺寸较小,随着开采范围的扩大,煤柱上方载荷逐渐加大,当煤柱载荷超过承载能力时,有可能发生垮塌,从而导致连锁的“多米诺骨牌”效应。因此,从安全角度考虑,充填应尽早进行,使煤柱处于三向受力状态从而提高其支撑能力和稳定性,防止顶板事故并提高减沉效果。但在现场条件下,由于多种不确定因素,并不一定能够保证充填时刻紧随开采,因此,需计算合理空顶面积,确定充填区与回采区的安全距离,为现场作业提供依据,防止空顶面积过大而造成煤柱垮塌[15]。

3.3充填前顶板的下沉

支巷开采后、充填之前顶板发生的弯曲下沉是造成地表沉降的重要因素。因此,应进行及早充填,尽量随采随充,如此才能最大限度地减小顶板下沉量,从而减小地表沉降量。

3.4充填体的压缩率

充填体强度不同其变形特性也不同。不同强度的充填体在承压过程中产生的压缩变形量不同,也直接影响到岩层移动的控制效果。充填体强度越大,对上覆岩层的控制效果越好,反之效果越差。同时充填体强度与材料配比相关,较高强度的充填体其胶结料消耗量也偏大,导致充填材料成本偏高,因此在满足安全生产及岩层移动控制要求的条件下应设计合理的充填体强度,使充填体强度在一个合理的范围内[16]。

4结论

(1)高水材料短壁机械化充填开采实现了充填体对煤炭资源的全部置换,试验矿区地表最大下沉值180mm,最大下沉速度2.4mm/d,相比综采地表减沉92%,最大下沉速度减小96.3%;高水材料短壁机械化充填开采最大影响边界距离114m,边界角64.1°;充填开采相比综采影响边界距离减小31m,边界角增大7.5°;充填开采超前影响距31m,超前影响角82.3°,相比综采超前影响距减小了47m,减小幅度60.3%。

(2)高水材料短壁机械化充填开采相比于综采工作面开采地表下沉系数大幅减小,水平移动系数小幅减小,主要影响角正切与开采影响传播角相当,充填开采基本上没有拐点偏移距,这与全部垮落法开采不同。

(3)充填开采地表减沉效果与开采支巷及煤柱尺寸、采煤支巷与充填支巷之间的超前距离、充填前顶板的下沉量和充填体的压缩率直接相关。为

提高地表减沉效果,应尽量缩短支巷空顶时间,减小采煤支巷与充填支巷之间的超前距离,适当提高充填体强度。

[参考文献]

[1]吴吟.中国煤矿充填开采技术的成效与发展方向[J].中国煤炭,2012,38(6):5-10.

[2]吴吟.发展煤矿充填开采技术,推动煤炭生产方式变革[R].泰安:全国煤矿充填开采现场会,2012.

[3]闫少宏,张华兴.我国目前煤矿充填开采技术现状[J].煤矿开采,2008,13(3):1-4.

[4]胡炳南.我国煤矿充填开采技术及其发展趋势[J].煤炭科学技术,2012,40(11):1-6.

[5]王新伟.短壁机械化采煤法在神东矿区的应用[J].煤炭科学技术,2006,34(8):36-37.

[6]李文,胡智.薄基岩浅埋旺采工作面覆岩运移特征研究[J].煤炭工程,2013,45(2):62-65.

[7]刘鹏亮,田锦州,崔锋,等.王台铺煤矿XV2317(南)工作面充填开采方案设计[R].北京:天地科技股份有限公司开采设计事业部,2012.

[8]刘鹏亮,田锦州,崔锋,等.王台铺煤矿XV2317(南)工作面采动监测方案设计[R].北京:天地科技股份有限公司开采设计事业部,2012.

[9]国家煤炭工业局.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程[S].北京:煤炭工业出版社,2000.

[10]田锦州.开采沉陷智能化预计系统的研发[J].矿山测量,2012(2):72-74.

[11]李瑞群,张镇.短壁机械化采煤法煤柱—顶板力学结构研究[J].煤矿开采,2010,15(3):22-26.

[12]汪华君.大柳塔矿旺采工艺参数优化及矿压规律研究[J].煤炭工程,2013,45(6):69-72.

[13]周爱萍.短壁机械化采煤法顶板控制技术[J].煤炭科学技术,2006,34(7):46-48.

[14]彭海兵,李瑞群.短壁机械化采煤法合理煤柱尺寸研究[J].煤炭工程,2009,41(1):5-7.

[15]刘鹏亮.刀柱充填工作面采充间隔宽度及充填体强度指标[J].煤矿开采,2013,18(6):70-74.

[16]张建功.具有膨胀特性膏体充填材料的物理力学特性试验研究[D].太原:太原理工大学,2014.

[责任编辑:徐乃忠]

·特殊采煤与矿区环境治理·

Surface Subsidence Rule of Mechanized Stowing Short-wall Mining with High-water Material

TIAN Jin-zhou1,2,XU Nai-zhong1,2,ZHAO Mao-ping3,YAN Bing-shuang1,2

(1.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China;

2.Key Laboratory of State Energy Stowing Mining Technology,Beijing 100013,China;

3.Shanxi Jincheng Wangtaipu Colliery Co.,Ltd.,Jincheng 048000,China)

Abstract:In order to obtain surface subsidence rule and control effect of short-wall stowing mining with high-water material,applying surface subsidence data,surface movement and deformation rule and major influence factors was analyzed,and surface subsidence control effect was evaluated.Results showed that short-wall mechanized stowing mining changed once subsidence of conventional mining into staged slow subsidence.The method was applied in mining 2.5m thick and sub-horizontal coal-seam with 230m buried depth,maximum surface subsidence value and subsidence speed was respectively 180mm and 2.4m/d,which was reduced 92% and 96.3% compared with full-mechanized mining method,and subsidence basin range obviously reduced,surface movement and deformation value was controlled within I-grade range of Regulation of Mining under Buildings,Railways and Water-body,which met protection requirement of ordinary buildings.

Keywords:high-water material;short-wall mechanization;stowing mining;subsidence rule

[作者简介]田锦州(1983-),男,江苏连云港人,助理研究员,硕士,主要从事开采沉陷理论研究、煤矿充填开采工艺研究与工程实践。

[基金项目]国家重大科技专项(2011ZX05064)

[DOI]10.13532/j.cnki.cn11-3677/td.2015.06.020

[收稿日期]2015-03-30

[中图分类号]TD823.7

[文献标识码]A

[文章编号]1006-6225(2015)06-0076-04