深部特厚煤层强采动巷道围岩综合应力场演化及支护对策

2016-01-31姜鹏飞代生福刘锦荣汪占领孟宪志

姜鹏飞,代生福,刘锦荣,汪占领,孟宪志

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 北京开采研究院,北京 100013;

3.同煤浙能麻家梁煤业有限责任公司,山西 朔州 036009;4.大同煤矿集团有限责任公司 技术中心,山西 大同 037003)

深部特厚煤层强采动巷道围岩综合应力场演化及支护对策

姜鹏飞1,2,代生福3,刘锦荣4,汪占领1,2,孟宪志1,2

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 北京开采研究院,北京 100013;

3.同煤浙能麻家梁煤业有限责任公司,山西 朔州 036009;4.大同煤矿集团有限责任公司 技术中心,山西 大同 037003)

[摘要]以麻家梁矿4号特厚煤层强采动巷道支护为背景,采用现场实测、数值模拟方法分析了14103辅运副巷在相邻14102工作面回采过程中的原岩应力场、采动应力场和支护应力场构成的综合应力场演化规律。原岩应力测试结果表明:麻家梁矿4号煤层顶板岩层原岩应力从量值上属于高应力,原岩应力方向为N30.6~52.1°W;基于原岩应力,分析得出采动应力从14103辅运副巷与14102回采工作面相交开始到滞后工作面50m的空间范围内急剧增大,滞后工作面150m后,巷道围岩采动应力逐步趋于稳定;现场实测发现支护应力的变化趋势与采动应力变化趋势总体一致,由于煤柱的影响,14103支护应力的显著增加从空间上略微滞后于采动应力的显著增加;锚杆锚索的预应力越高,其受力越稳定;预应力较低时,受采动影响其内部支护应力变化更剧烈。基于原岩应力、采动应力及支护应力分析结果,提出了14103辅运副巷的支护对策,现场监测结果表明14102工作面回采后,巷道断面收缩率仅为8.8%,完全满足了巷道的运输通风需求。

[关键词]特厚煤层;强采动;综合应力场演化;预应力;支护对策

[引用格式]姜鹏飞,代生福,刘锦荣,等.深部特厚煤层强采动巷道围岩综合应力场演化及支护对策[J].煤矿开采,2015,20(6):60-66.

1概述

煤矿井下煤岩层中的应力场由原岩应力场、采动应力场及支护应力场共同构成,三种应力场共同构成了综合应力场[1]。

原岩应力是指在漫长地质时期逐渐形成的、未经人为扰动地壳岩体中具有的内应力[2],包括自重应力和构造应力[3-4]。对于原岩应力场的研究,康红普等开发了小孔径水压致裂地应力测量装置[5],并进行了大量的现场实测,得出最大水平主应力总体随深度增加而增大,但存在明显的离散现象;主应力受到地质构造、煤岩层强度与刚度等因素影响较为明显[6-7]。

采动应力场是指煤矿井下开挖硐室、巷道及煤层开采等采掘活动引起的煤岩层应力重分布而出现的次生应力场,空间分布上具有一定范围,且随采矿活动进行与时间而发生变化。采动应力场分布及演化规律,是煤矿安全开采、动力灾害预测与防治的重要依据。采动应力分布与演化方面,国内外学者进行了大量研究[8-11]。夏永学等[12]研究了采煤工作面前方微震事件的分布特征。谢广祥等[13]认为综放工作面回采过程中在其围岩中存在由高应力束组成的应力壳,大部分长壁工作面前方、后方、周边和邻近巷道的矿压显现受控于应力壳的演化。回采工作面超前支承压力分布也是采动应力研究的重点内容[14-16],回采工作面支承压力分布特征与采场结构、采深、开采工艺、煤层厚度等因素有关;同时,煤岩层岩性也对采动应力分布与演化产生影响。

支护应力场是指支护在围岩中产生的应力场及在支护体内部所形成的应力场。对于巷道而言,锚杆、喷射混凝土、金属支架、砌碹等都可在煤岩层中形成各自特点的支护应力场。对于支护应力场,又可分为主动支护应力场与被动支护应力场。锚杆(索)预应力在煤岩层中产生的预应力场属于主动支护应力场;无预应力锚杆、金属支架、砌碹支护等支护形成的支护应力场属于被动支护应力场。

煤岩体应力状态主要取决于原岩应力场、采动应力场、支护应力场及其相互作用。随着矿井开采强度与深度的不断增加,井下应力环境发生了很大变化,可能导致巷道围岩大变形、顶板垮落、冲击矿压等灾害的发生。为此,本文将以大同麻家梁煤矿14102回采工作面为工程背景,开展特厚煤层综放开采强烈采动影响下综合应力场演化规律研究,在此基础上提出巷道围岩的控制对策。

2工程概况

麻家梁煤矿产量12Mt/a,目前主要开采4号煤层,煤层厚度10m左右,埋深超过600m,开采方式为综放开采。根据现场调研,麻家梁煤矿开采条件具有以下特征:

(1) 为了保证大型设备运输和通风需求,巷道断面较大,两巷宽度5.5m,高度3.8m,断面积超过20m2,属于典型的深部大断面全煤巷道,支护难度较大。

(2)综采放顶煤工作面要求回采巷道沿煤层底板掘进,由于麻家梁矿煤层平均厚度10m,最厚达到12m,其顶煤厚度超过8m,一般情况下,煤层相对于岩石强度较低,由于顶煤厚度大,导致锚杆无法锚固到稳定的岩层中。

(3)对于麻家梁矿特厚煤层开采,为了提高放煤效果与采出率,加大工作面过风断面,解决通风与瓦斯问题,采高达到3.5m。采高的增大必然导致回采巷道煤帮高度增加,从而显著影响煤帮的稳定性与变形,进而影响整个巷道围岩的稳定,给巷道支护带来很大困难。

(4)对于麻家梁矿综放开采,受高强度采煤、放煤影响,巷道受到相邻工作面强烈采动作用,尤其是受工作面回采后滞后采动应力影响,巷道发生强烈变形,两帮移近量超过1.5m,底鼓量超过2m,需要进行大量的维修,巷道支护及维修成本已经超过2万元/米,部分巷道由于维修量太大而被迫废弃。

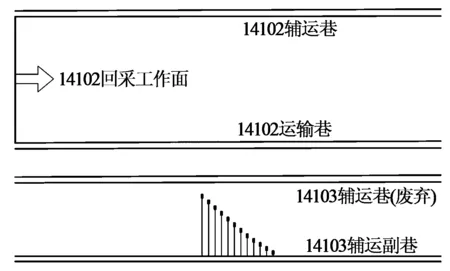

本文研究的14102综放工作面采高3.5m,放煤高度6.5m,14102胶带巷距离14103辅运巷的距离为20m,但由于14103辅运巷掘进期间变形较大,已被废弃,在距离该巷道40m位置又重新掘进了14103辅运副巷,巷道及工作面布置见图1。

图1 巷道及回采工作面布置

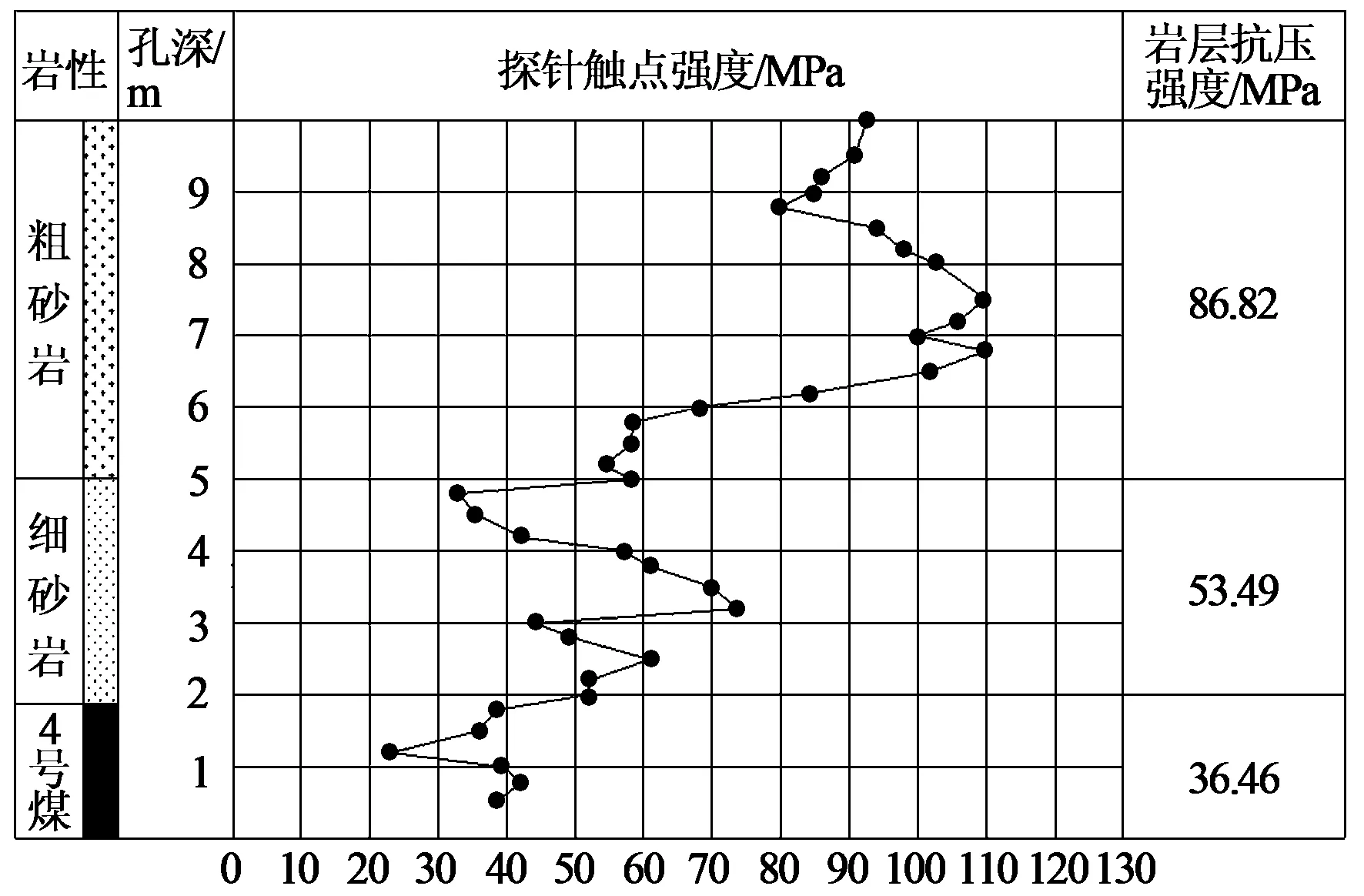

由于煤岩层结构及强度对综合应力场分布特征和巷道围岩稳定性也产生重要影响,为此在与14102工作面相邻的14103辅运副巷中进行了顶板岩层结构观测和煤岩层强度测试。顶板围岩结构观测结果表明,4号煤层完整性较好,其顶板以上20m范围内岩层整体以砂岩为主,厚层状,胶结致密。由于成岩过程原因,岩层间局部不同程度的存在弱夹层。采用钻孔触探法对14103围岩强进行了测试,巷道顶煤平均抗压强度为36.46MPa,顶板中细砂岩平均抗压强度53.49MPa,粗砂岩平均抗压强度为86.82MPa(图2)。对14103辅运副巷帮部煤体测试结果表明,巷帮煤体平均抗压强度为17.62MPa(图3)。煤岩体结构和强度测试结果表明,4号煤层顶板整体完整性较好,但在综放开采强烈采动影响下可能会发生突然破断,而导致巷道围岩的扩容破坏。

图2 顶板岩体强度测试结果

图3 煤帮强度测试结果

3原岩应力场测试与分析

采动应力的产生源于原岩应力和采动影响,因此首先采用水压致裂法在井下对麻家梁煤矿4号煤层顶板进行了原岩应力测试,共布置了4个测站。

4个测站中有3个测站最大水平主应力超过20MPa,最大水平主应力为26.26MPa;根据4个测站测试位置的深度计算得出垂直应力最大为15.80MPa。根据相关判断标准:0~10MPa为低应力区;10~18MPa为中等应力区;18~30MPa为高应力区;大于30MPa为超高应力区。由此,判断测试区域地应力场在量值上属于高应力区。

麻家梁矿4个测站中,第2、第3和第4测站最大水平主应力均大于垂直主应力,应力场类型为σH>σV>σh型应力场,第1测点最大水平主应力小于垂直主应力。初步判断测试范围内应力场以构造应力场为主,最大水平主应力为最大主应力。相关研究结果表明,水平主应力对巷道顶底板的影响作用大于对巷道两帮的影响,垂直应力主要影响巷道的两帮受力和变形。

4个测点最大水平主应力方向分别为N43.1°W,N52.1°W,N30.6°W和N34.4°W,方向一致性好,据此可判断井下测试区域最大水平主应力方向为NNW向。

处于不同类型应力场下的巷道支护、采场支护跟特定的应力量值、应力场类型和最大水平主应力方向都有很大的关系,采动应力的产生与变化与煤岩层所处的原岩应力状态有很大的关系,原岩应力是分析采动应力与支护应力演化的基础。

4强采动下巷道围岩采动应力场演化规律

4.1采动应力场演化数值模拟分析

基于上述原岩应力测试结果及前述煤岩体强度和结构测试结果,采用FLAC3D数值软件模拟分析麻家梁矿14102工作面特厚煤层综放开采后采动应力演化规律。数值计算采用摩尔-库仑本构模型,模型严格按照麻家梁矿实际工程地质条件建立。边界条件取为:四周采用铰支,底部采用固支,上部为自由边界。数值计算模型及巷道布置见图4所示。数值模拟原岩应力、煤岩层强度及结构依照井下实测结果进行计算。

图4 数值计算模型

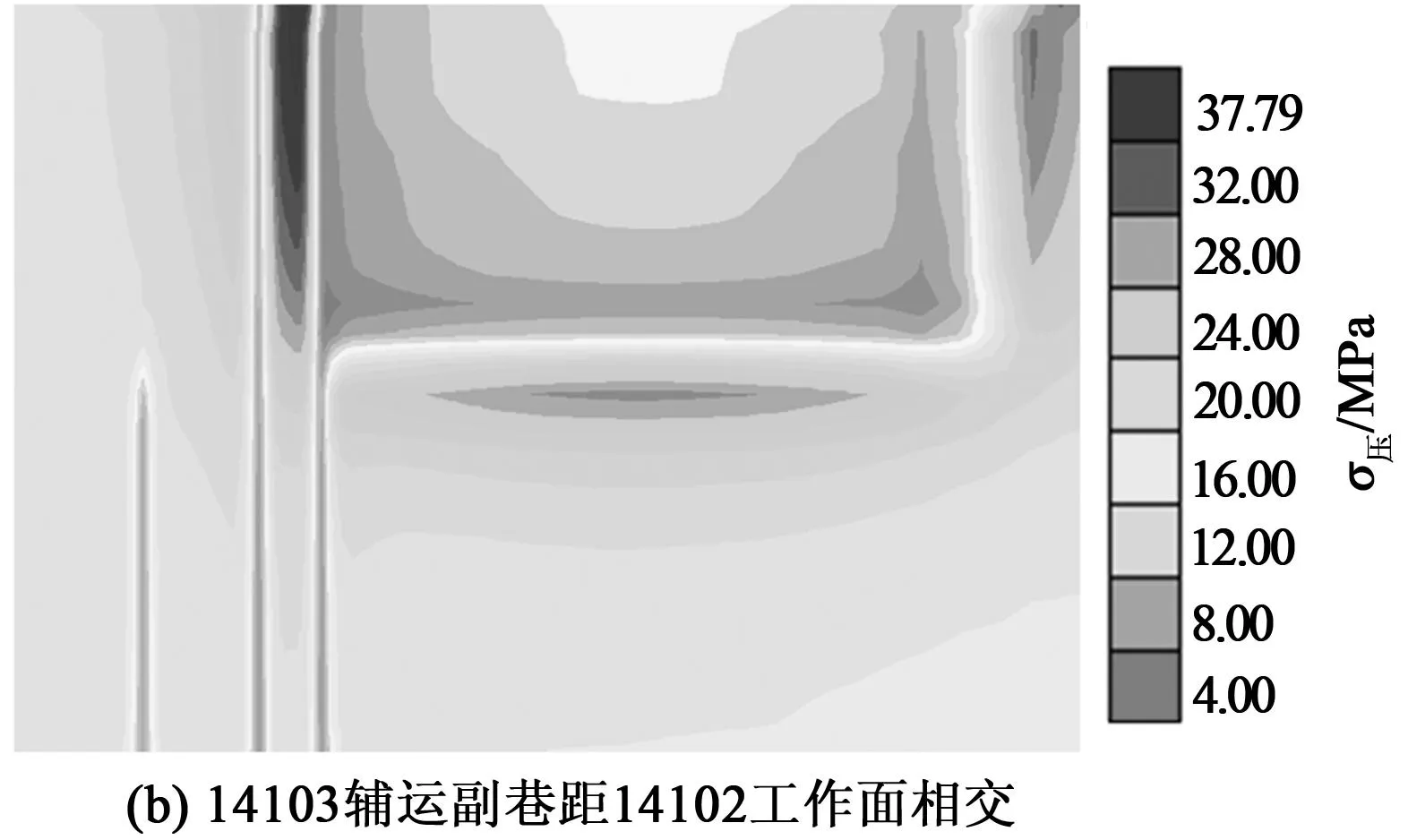

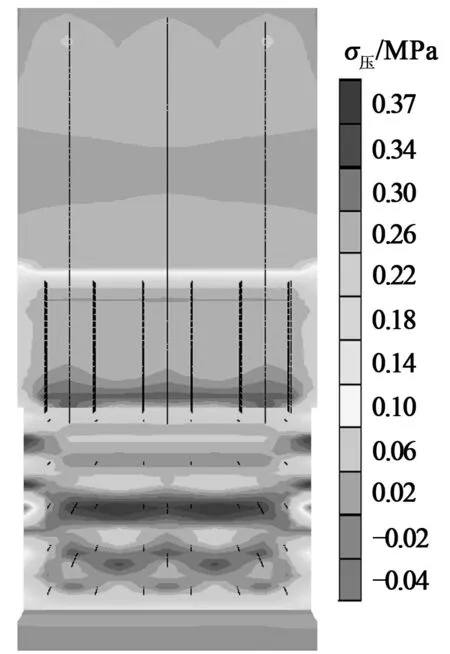

现场施工中,14103辅运副巷掘进与14102工作面回采相向而行,该巷道将受到14102工作面侧向支承压力强烈采动影响,为此,重点分析了14103辅运副巷在受到14102工作面回采全过程的采动应力演化。图5为14103辅运副巷掘进与14102工作面回采不同阶段巷道围岩及煤柱受力、变形特征。

图5 14102工作面不同回采阶段采动应力场演化

随着工作面回采,当14103辅运副巷距14102工作面50m时,煤柱中最大压应力为35.67MPa。当14103辅运副巷距14102工作面相交时,煤柱中最大压应力为37.79MPa。巷道与工作面相交后,工作面回采对巷道变形的影响显著增大,当14103辅运副巷与14102工作面相交50m后,由于巷道已经位于工作面滞后采动影响区,煤柱中最大压应力达到40.15MPa。当14103辅运副巷与14102工作面相交150m后,煤柱中最大压应力达到40.98MPa。根据数值模拟结果,14103辅运副巷从与14102回采工作面相交开始到滞后50m,巷道围岩采动应力急剧增大,到滞后150m后,巷道围岩采动应力逐步趋于稳定。

4.2采动应力场演化现场实测分析

在数值计算基础上,进一步采用钻孔应力计现场实测了14102工作面回采后采动应力演化规律。为了获得14103辅运副巷受14102工作面回采采动应力变化的全过程,钻孔应力计安装位置为14103辅运巷距14102回采工作面200m之外,在巷道帮部向14102工作面侧施工钻孔。

共施工12个钻孔。钻孔深度分别为3,5,8,10,13,15,18,20,23,25,28和30m,如图6所示。每个钻孔水平间距为5m,钻孔直径为48mm。

图6 钻孔布置

14103辅运副巷与14102工作面间煤柱采动应力监测数据如图7所示。

图7 煤柱中采动应力随空间变化

在滞后14102工作面30m左右时,煤柱内应力开始出现增加。14102工作面超前支承压力对煤柱的应力分布有影响,但影响较小。

钻孔深度为30m处应力增加最为明显,应力最大增加量为15MPa左右,且由于工作面周期来压的影响,此处的应力出现了较大的波动。

钻孔30m处应力达到21.5MPa后,出现了2次大的应力下降情况。第1次应力下降发生在滞后工作面80m左右时,应力下降了9.5MPa,发生时间为2014年10月14号;第2次应力下降发生在滞后工作面-90m左右,应力下降了8MPa左右,发生时间为2014年10月16号。根据现场矿压现象情况可知,10月中旬14103辅运巷出现了剧烈的矿压显现现象。由孔深30m处应力的变化曲线可知,工作面基本顶的破断分次进行,每次破断后会出现一定程度的应力释放,并且释放后会再次出现应力集中,直至发生大的矿压显现。

钻孔深30m处应力在滞后工作面140m左右时,应力下降为0MPa左右,说明此时30m深处的煤体已发生了破碎现象,煤体已经不能承担采动应力,导致此处应力显示为0MPa。

5支护应力场演化规律

采动应力场的范围较大,分布于整个采场范围,而用于巷道支护的锚杆锚索等形成的支护应力场分布范围主要分布于巷道围岩10m范围,为此,首先采用数值模拟的方法分析锚杆锚索在围岩中形成的主动支护应力场——预应力场变化基于上述采动应力分布特征,再基于前述采动应力分析结果,研究强烈采动影响下锚杆锚索内部支护应力的变化规律。

5.1锚杆锚索在围岩中形成的支护应力场

为了能更准确地得出锚杆锚索所形成的支护应力场变化规律,数值模拟将在不考虑原岩应力,即在零原岩应力场条件下,分析锚杆及锚索支护应力场分布特征。

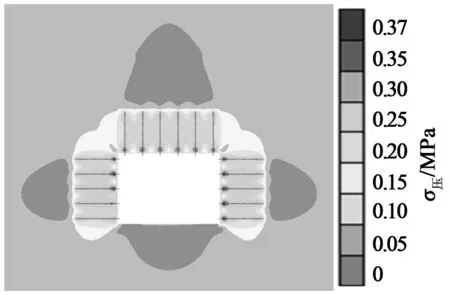

分别模拟了不同预应力、不同锚杆锚索间排距在围岩中形成的支护应力场分布,见图8~图10。

预应力为20kN时,顶板和两帮锚杆预应力都未能扩散到锚杆整个长度范围,顶部锚杆仅在锚杆锚固段附近和锚杆尾部0.5m范围内预应力扩散较为良好,且岩体内部压应力值较低。当锚杆预紧力增大到80kN时,巷道围岩最大压应力为0.37MPa,压应力扩散范围在长度方向为锚杆整个长度范围内,宽度随着锚杆预应力的增加而增大,顶板两根锚杆之间煤岩体内压应力值增加到0.25MPa。因此,在锚杆可锚的前提下,预应力应尽量大一些,从而减少巷道围岩受强烈偏应力的作用,减少围岩的初期破坏。考虑到现场施工及锚杆自身强度,建议锚杆预紧力为80kN,预紧扭矩应尽量达到400N·m。

顶板分别为5,6,7根锚杆时,锚杆在围岩中形成的压应力最大值均为0.37MPa,但锚杆间距的不同,两根锚杆之间的部分压应力却差别较大,顶板布置5根锚杆时,锚杆之间压应力约为0.15MPa,顶板布置6根锚杆时,锚杆之间压应力约为0.25MPa,顶板布置7根锚杆时,锚杆之间压应力同样约为0.25MPa。因此,建议顶板布置6根锚杆。

当锚杆排距为0.8m时,锚杆与锚索在围岩中形成的预应力场最大值为0.37MPa。当锚杆排距为0.9m时,锚杆与锚索在围岩中形成的预应力场最大值为0.34MPa。当锚杆排距为1m时,锚杆与锚索在围岩中形成的预应力场最大值为0.31MPa。考虑到麻家梁矿开采深度较大,且开采强度高,曾出现多条巷道报废,建议锚杆排距为0.8m。

图8 顶板5根锚杆产生的支护应力场分布(间距1.2m)

图9 顶板6根锚杆产生的支护应力场分布(间距0.94m)

图10 锚杆排距0.8m时产生的支护应力场

5.2锚杆锚索内部支护应力场演化规律

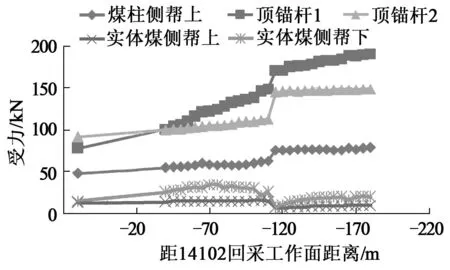

采用锚杆锚索测力计监测了工作面回采过程中锚杆锚索内部支护应力场的变化,如图11和图12所示。

图11 工作面回采后锚杆受力变化

图12 工作面回采后锚索受力变化

锚杆锚索从滞后14102工作面50m开始显著增加,且存在突变现象。截止到滞后工作面170m时,顶锚杆受力增加了112kN,对应的锚杆内部增加的支护应力为294.78MPa;煤柱侧锚杆受力增加了30kN,对应锚杆内部增加的支护应力为78.96MPa。

在滞后工作面120m时,顶锚杆和煤柱侧锚杆受力都有明显的增加,受力增加了32kN和13kN,对应增加的支护应力分别为84.22MPa和34.22MPa。但是实体煤侧锚杆受力出现了下降,受力减小了19kN左右,对应的支护应力下降50.01MPa。此时,锚杆受力突然变化是由于工作面周期来压导致。实体煤侧锚杆受力减小原因为锚杆预紧力较低,当基本顶突然来压时围岩受到冲击扰动,导致锚杆轴向力的损失。当预紧力较高时,巷道受扰动后锚杆受力虽然有所增加,但在保证锚杆不发生破断的前提下,可很好地控制围岩的变形,提高围岩抗扰动能力。

由锚索的受力变化可知,锚索预应力越高,巷道变形过程中,锚索的受力越稳定;预应力较低时,锚索受力会突然增加。

6井下应用

6.1支护方案

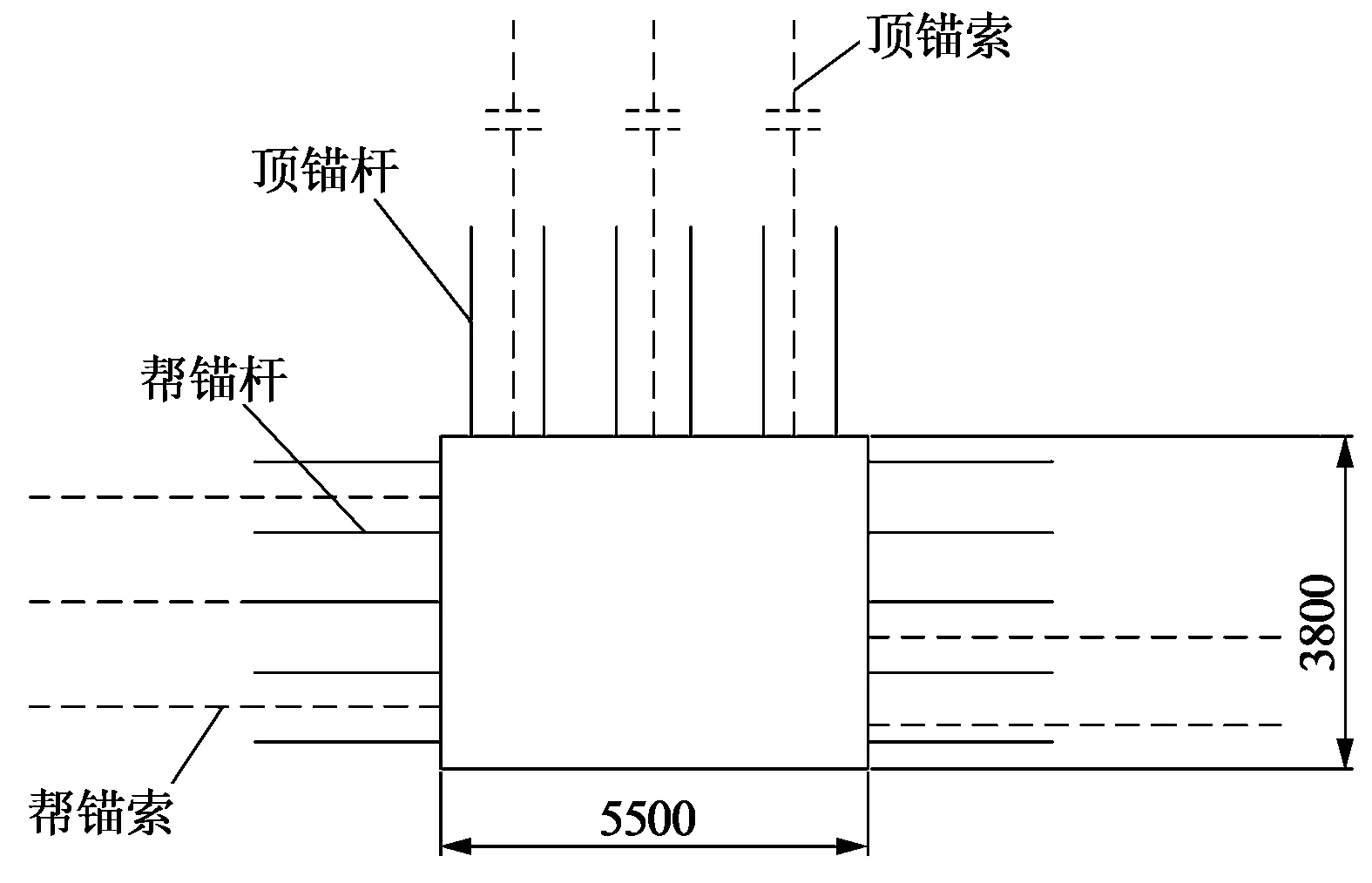

根据麻家梁矿地质力学条件,结合综合应力场演化分析,确定14103辅运副巷主要支护方案见图13所示。

图13 14103辅运副巷支护设计

巷道顶板采用屈服强度500MPa级、直径22mm、长度2400mm的左旋无纵筋螺纹钢,锚杆间距940mm、排距800mm,顶板锚固方式为树脂全长锚固,设计锚杆预紧力矩400N·m。护表构件W钢带厚度为4mm,宽度为250mm。网片采用钢筋网。顶板锚索采用直径22mm,1×19结构的高强度预应力钢绞线,锚索长度为7300mm,锚索托盘尺寸为300mm×300mm×16mm。每2排布置3根锚索,间距为1800mm,排距为1600mm,设计锚索预紧力为250kN。

巷道帮部采用的锚杆锚索材料及性能参数与顶板相同,但锚索长度为5300mm。锚杆间距为1000mm,排距为800mm,采用长450mm、宽280mm、厚度4mm的钢护板和菱形金属网进行护帮。巷道两帮锚杆采用加长锚固,设计预紧力矩与顶锚杆相同。

6.2支护效果分析

对14103辅运副巷掘进期间和14012工作面回采期间巷道的变形情况进行了现场监测。

掘进期间巷道变形很小,顶底板移近量和两帮移近量均小于30mm。

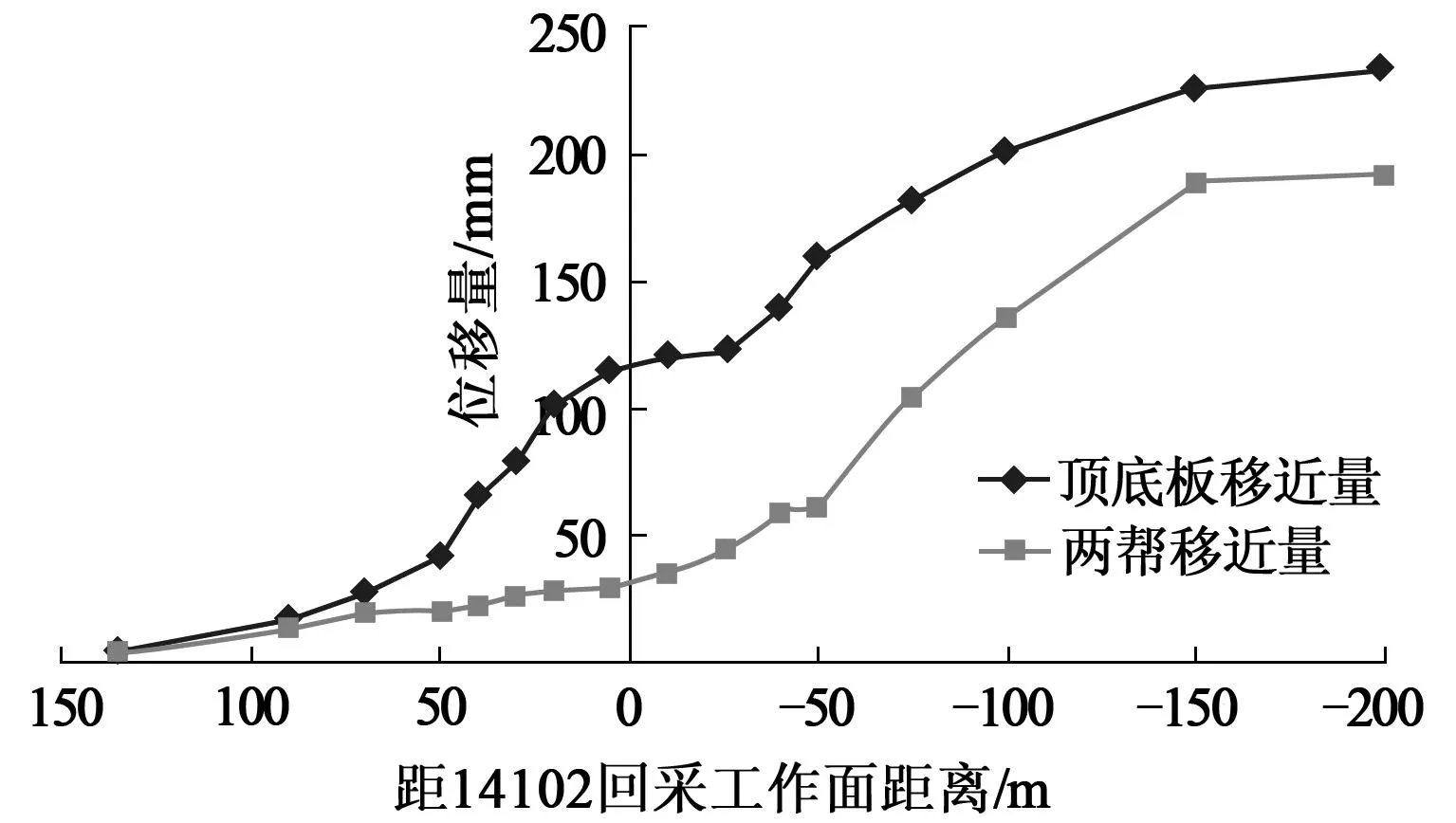

工作面回采阶段是影响巷道变形的主要阶段,该阶段巷道变形情况见图14。当14103辅运副巷距离14102工作面75m时,巷道开始产生变形,当距离减小到50m时,巷道变形量开始增大,当巷道与工作面相交时,巷道顶底板移近量为115mm,两帮移近量为46mm,顶底板变形速率大于两帮变形速率。当14103辅运副巷与14102工作面相交到滞后50m时,该阶段巷道变形放缓。随着工作面的继续推进,当14103辅运副巷滞后14102工作面50m到150m时,巷道变形量增长较快,且两帮移近速率大于顶底板移近速率。当14103辅运副巷滞后14102工作面200m时,巷道变形量逐渐趋于稳定,顶底板移近量为213mm,两帮移近量为186mm,此时巷道的有效断面为巷道掘进断面积的91.2%,完全能够满足巷道的运输通风需求。

图14 14102工作面回采期间14103辅运副巷变形

7结论

(1) 现场实测得出了麻家梁矿4号煤层顶板岩层的原岩应力大小和方向,4个测站中最大水平主应力达到26.26MPa,最大垂直应力为15.80MPa,从量值上属于高应力区,原岩应力类型主要为σH>σV>σh型应力场,原岩应力方向一致性较好,为N30.6~52.1°W。

(2)通过数值模拟和现场实测得出了巷道掘进与工作面回采不同阶段采动应力场演化特征, 14103辅运副巷从与14102回采工作面相交开始到滞后50m,巷道围岩采动应力急剧增大,到滞后150m后,巷道围岩采动应力逐步趋于稳定。

(3)采用数值模拟分析了不同预应力、不同锚杆锚索间排距在围岩中形成的支护应力场分布特征;基于现场实测得出了锚杆锚索内部支护应力变化规律,锚杆锚索从滞后14102工作面50m开始显著增加,且存在突变现象。

(4)现场实测发现支护应力的变化趋势与采动应力变化趋势总体一致,由于煤柱的影响,14103支护应力的显著增加从空间上略微滞后于采动应力的显著增加;锚杆锚索的预应力越高,其受力越稳定;预应力较低时,受采动影响其内部支护应力变化更剧烈。

(5)基于原岩应力、采动应力及支护应力分析结果,提出了14103辅运副巷的支护方案,现场监测结果表明14102工作面回采后,巷道断面收缩率仅为8.8%,满足了巷道的运输通风需求。

[参考文献]

[1]康红普.煤矿井下应力场类型及相互作用分析[J].煤炭学报,2008,33(12):1329-1335.

[2]蔡美峰,彭华,乔兰,等.万福煤矿地应力场分布规律及其与地质构造的关系[J].煤炭学报,2008,33(11):1248-1252.

[3]Phillipson S E.Texture,mineralogy,and rock strength in horizontal stress-related coal mine roof falls[J].International Journal of Coal Geology,2008,75(3): 175-184.

[4]Hongliang Wang,Maochen Ge.Acoustic emission/microseismic source location analysis for a limestone mine exhibiting high horizontal stresses[J].International Journal of Rock Mechanics and Mining Sciences,2008,45(5): 720-728.

[5]康红普,林健,张晓.深部矿井地应力测量方法研究与应用[J].岩石力学与工程学报,2007,26(5): 929-933.

[6]H.Kang,X.Zhang,L.Si,Y.Wu,F.Gao.In-situ stress measurements and stress distribution characteristics in underground coal mines in China [J].Engineering Geology,116 (2010): 333-345.

[7]Hongpu Kang,Yongzheng Wu,Fuqiang Gao.Deformation characteristics and reinforcement technology for entry subjected to mining-induced stresses[J].Journal of Rock Mechanics and Geotechnical Engineering,2011,3 (3): 207-219.

[8]ZHAI X X.Statistic constitutive equation of top-coal damage for fully mechanized coal face with sublevel caving[J].Journal of Coal Science and Engineering(China),2008,14(1): 6-11.

[9]SHEN B,KING A,GUO H.Displacement stress and seismicity in roadway roofs during mining-induced failure[J].International Journal of Rock Mechanics and Mining Sciences,2008,45(5): 672-688.

[10]冯国瑞,任亚峰,王鲜霞,等.采空区上覆煤层开采层间岩层移动变形实验研究[J].采矿与安全工程学报,2011,28(3):430-435.

[11]Enever J R E,Hennig A.The relationship between permeability and effective stress for Australian coals and its implications with respect to coalbed methane exploration and reservoir modeling[A]. Proceedings of the 1997 International Coalbed Methane Symposium[C].Alabama: The University of Alabama Tuscaloosa. Tuscaloosa,1997: 13-22.

[12]夏永学,蓝航,毛德兵,等.基于微震监测的超前支承压力分布特征研究[J].中国矿业大学学报,2011,40(6):868-873.

[13]谢广祥,杨科.采场围岩宏观应力壳演化特征[J].岩石力学与工程学报,2010,29(S1):2676-2680.

[14]刘金海,姜福兴,冯涛.C型采场支承压力分布特征的数值模拟研究[J].岩土力学,2010,31(12):4011-4 015.

[15]伍永平,高喜才,解盘石,等.坚硬特厚煤层顶分层综采工作面支承压力分布特征研究[J].矿业安全与环保,2010,37(4):8-10.

[16]刘长友,黄炳香,孟祥军,等.超长孤岛综放工作面支承压力分布规律研究[J].岩石力学与工程学报,2007,26(S1):2761-2766.

[责任编辑:王兴库]

Evolution of the Comprehensive Stress Field and Supporting Measures for the Roadway

Surrounding Rock Affected by Strong Mining in the Deep and Ultra-thick Coal-seam

JIANG Peng-fei1,2,DAI Sheng-fu3,LIU Jin-rong4,WANG Zhan-ling1,2,MENG Xian-zhi1,2

(1.Mining and Design Department,Tiandi Science and Technology Co., Ltd.,Beijing 100013,China;2.Beijing Mining Research Institute,

China Coal Research Institute,Beijing 100013,China;3.Majialiang Coal Co.,Ltd.of Datong Coal Mine Group and Zhengjiang Energy,

Shuozhou 036020,China;4.Datong Coal Mine Group Corporation Ltd.,Datong 037003,China)

Abstract:Taking the supporting of the roadway affected by strong mining in the No.4 ultra-thick coal seam at Majialiang mine as the background,this paper analyzed the evolution law of the comprehensive stress field composed of in-situ rock stress field,mining-induced stress field and supporting-induced stress field in the auxiliary transport entry 14103 adjacent to the working face 14102 by on-site survey and numerical simulation.The in-situ rock stress test results showed that the in-situ rock stress of the roof rock of the No.4 coal seam at Majialiang mine was high stress in terms of value and its direction is N30.6~52.1°W;based on the in-situ rock stress,it is analyzed that the mining-induced stress increased significantly from the crossing point of the auxiliary transport entry 14103 and the working face 14102 to the space 50m behind the working face and tends to be stable 150m behind the working face;the on-site survey showed that the change trend of the supporting-induced stress is consistent with that of the mining-induced stress,and the significant increase of the supporting-induced stress in the auxiliary transport entry 14103 is slightly behind that of the mining-induced stress in term of space due to the influence of coal pillars;the higher the prestress of the bolts and cable bolts is,more stable its force is;when the prestress is comparatively low,the change of the internal supporting-induced stress is more fierce due to the influence of the mining.Based on the analysis of the in-situ rock stress field,mining-induced stress field and supporting-induced stress field,the supporting measures for the auxiliary transport entry 14103 were proposed.The on-site monitoring results showed that the after the mining of the working face 14102,the contraction ratio of the roadway section was only 8.8%,which completely met the requirements for roadway transport and ventilation.

Key words:ultra-thick coal seam;strong mining;evolution of the comprehensive stress field;prestress;supporting measures

[作者简介]姜鹏飞(1984-),男,四川三台人,硕士,从事岩石力学与巷道支护技术方面的研究工作。

[基金项目]国家自然科学基金煤炭联合基金重点项目(U1261211);北京市科委重大科技成果转化落地培育项目(Z141100003514011);天地科技股份有限公司研发项目(KJ-2014-TDKC-21)

[DOI]10.13532/j.cnki.cn11-3677/td.2015.06.017

[收稿日期]2015-08-11

[中图分类号]TD353

[文献标识码]A

[文章编号]1006-6225(2015)06-0060-07