沙章图矿井大倾角工作面设备选型解析

2016-01-31郑传哲

郑传哲,王 维

(山东能源新汶矿业集团,山东 新泰 271200)

沙章图矿井大倾角工作面设备选型解析

郑传哲,王维

(山东能源新汶矿业集团,山东 新泰 271200)

[摘要]介绍沙章图矿井1905S大倾角大采高煤层条件下工作面综采设备关键数据的确定,指出大倾角大采高配套问题及配套设备数据的互换性,分析大倾角大采高支架的防滑调整要求,在大倾角工作面情况下,MG650/1710-WD采煤机通过加大牵引电机功率、行走机构齿轨轮节距、改进导向滑靴和齿轨轮来提高行走机构的可靠性。

[关键词]大倾角;大采高;液压支架;采煤机;配套

[引用格式]郑传哲,王维.沙章图矿井大倾角工作面设备选型解析[J].煤矿开采,2015,20(6):37-40.

山东能源内蒙公司针对所属矿井大倾角、大采高等复杂难采煤层,进行了几个综采工作面探索和尝试,积累了经验,效果明显。

1煤层赋存情况

首采区1905S运输巷、回风巷等地点揭露9煤,根据实际观测,9煤采高在4.32~4.8m之间,平均采高4.6m,含夹矸1~2层,其中回风巷开门处夹矸2层,夹矸厚度0.09~0.45m,纯煤厚4.13~4.51m,平均4.28m。1905S运输巷普遍含0.2~0.5m的泥质粉砂岩伪顶,伪顶较破碎,在截割掘进迎头时一起冒落。根据相邻煤矿调查,南邻矿井北翼现已连续开采3个工作面,揭露9煤为结构复杂煤层,煤层分为上、下分层,其中分层界限为厚0.05~0.27m的砂岩,为主要标志层。上分层平均厚度1.31m,下分层平均厚度3.1m,平均采高4.52m(含夹矸),夹矸1~5层。

工作面标高+666~+550m,地面标高+1248m,最大埋深698m,最浅埋深582m。工作面走向长度2150m;倾斜长度320m,倾角44°,工作面地质储量4.061Mt。首采区共计18个见煤钻孔,9煤顶板为石灰岩(四灰),厚度 1.5~3.81m,平均3.0m,局部含厚0.1~0.5m的泥岩伪顶;底板以泥质粉砂岩为主,厚1.95~4.65m,局部为砂质泥岩和细砂岩。结合1905S工作面运输巷和回风巷揭露9煤煤厚,首采区采高4.15~5.21m,平均采高4.6m,含夹矸1~5层,厚0.16~1.15m;纯煤厚3.5~4.8m,平均3.99m。

首采区南翼有9个见煤钻孔,结合3个井检孔和1905S工作面运输巷、回风巷揭露9煤煤厚,采高4.15~5.15m,平均采高4.59m,含夹矸1~4层,厚0.16~1.15m;纯煤厚3.5~4.56m,平均3.98m。

2液压支架支护强度计算及工作阻力确定

2.1经验估算法

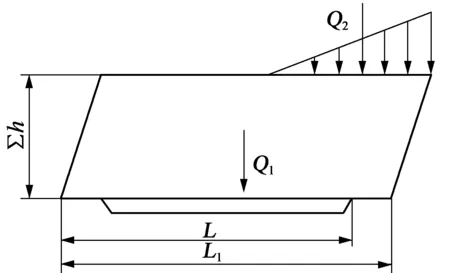

支架与围岩之间是相互作用力学体系。支架受围岩作用力分为两部分:首先是基本顶作用于支架的载荷Q2(通过直接顶施加),还有直接顶的载荷Q1,其受力状况可简化,如图1所示。

图1 回采工作面的顶板压力

(1)直接顶载荷Q1

Q1=Σh·L1·γ

式中,L1为悬顶距;Σh为直接顶厚度;γ为体积力。

整个悬顶距L1作用于支架顶梁上,由顶梁分担,视为支架控顶距L,则Q1=Σh·L·γ

其载荷为:q1=Σh·γ

(2)基本顶载荷Q2

实践中常常依据直接顶载荷倍数关系推算基本顶载荷大小,这种方法在粗算确定支护强度时经常用到。根据矿井综采一般工作面矿压测定可得,周期来压时的载荷不超过平时载荷的2倍。因此可以得出下式关系:

p=q1+q2=n·Σh·γ

式中,p为考虑直接顶及基本顶来压时的支护强度;n为基本顶来压与平时压力强度的比值,称为增载系数,取2。

K值一般取顶板破碎时碎胀系数1.25~1.5,可得:

p=2×(2~4)M·γ=(4~8)M·γ

根据矿井煤层赋存条件,综采面最大采高M为5.2m;顶板岩层平均密度取2600kg/m3,γ=ρg=26000kg/(s·m)2;由于顶板岩层为灰岩,坚硬,来压强度较大,其附加系数取8,支架的合理支护强度为:

p=8×4.8×26000=0.998(MPa)

此方法确定的支架支护强度应不小于0.998MPa。

2.2基于顶板分类的支架支护强度计算方法

根据国家煤炭行业技术标准《缓倾斜煤层采煤工作面顶板分类》(MT554-1996)附录D《顶板分类对液压支架额定支护强度的要求》来确定支架所需支护强度下极限值。

基本顶的分级指标是基本顶初次来压当量Pe,其值由基本顶初次来压步距Lf,直接顶充填系数N和煤层采高hm按下式关系确定:

Pe=241.3lnLf-15.5N+52.6hm

直接顶充填系数N为:N=h/hm

式中,h为直接顶厚度。

矿井综采面采高为5.2m,根据CS4号钻孔,直接顶为2.66m的灰岩,基本顶初次来压步距约为45m,根据2005年西安理工大学进行的岩石力学参数测试结果,基本顶为粉砂岩的单轴抗压强度为32.54~70.95MPa,岩石强度较大,得出基本顶的初次来压当量:

Pe=241.3×ln45-15.5×2.66/4.8+52.6×4.8=1162.44(kN/m2)

根据表1的基本顶分级指标可对基本顶进行分级,得出该煤层基本顶为Ⅳb级顶板,基本顶来压应属于非常强烈。

表1 基本顶分级指标

根据各级基本顶的额定支护强度下限公式,计算综采液压支架支护强度下限为:

Ps=(241.31×lnLf+52.6×hm-15.5×N-455)·Ck

式中,hm为采高,取5.2m;Lf为基本顶初次来压步距,取45m;N为充填系数,N=2.66/4.8=0.554;Ck为备用系数,Ⅳb级基本顶取1.4~1.6。则

Ps=(241.31×ln45+52.6×4.8-15.5×0.554-455)×1.6=1.16(MPa)

综上所述,基于顶板分类法确定的支架支护强度应不小于1.16MPa。

2.3数值模拟计算方法

支架与围岩的关系,一方面表现在围岩运动规律决定着支架载荷的变化规律,另一方面表现在支架性能与结构影响着围岩的运动规律。

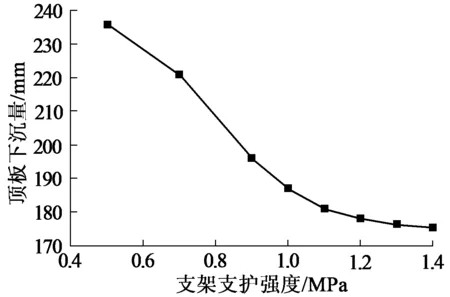

根据这个理论,依据矿井实际地质条件,采用3DEC数值模拟软件进行工作面开挖模拟,建立了数值计算模型,确定支护强度临界点。分别进行了支护强度为0.5MPa,0.7MPa,0.9MPa,1.0MPa,1.1MPa,1.2MPa,1.3MPa,1.4MPa等数值模拟计算,得出支护强度与顶板下沉量曲线,如图2所示。

图2 支架支护强度与顶板下沉量关系曲线

由图2可以看出,支护强度大于1.2MPa时,顶板下沉量随支护强度增加没有明显减小,因此确定支架的合理支护强度为1.2MPa左右较为合适。

2.4经验类比法

福城煤矿与沙章图矿井相邻,同样开采9号煤层,煤层厚度及赋存条件与1905S工作面相似,该矿井采用ZQY9000/24/50型大采高支架,曾发生过支架压死情况,且福成煤矿1901S工作面最大长度为240m,平均埋深仅为280m,远小于沙章图矿井工作面长度320m及矿井埋深582~698m,因此,通过经验类比分析,认为支架工作阻力9000kN偏小,考虑类似条件工作面矿压显现状况,建议支架工作阻力增大至11000kN以上较合适。

3采煤机主要技术参数的校核

MG650/1710-WD采煤机,原配套牵引功率为2×110kW,行走机构齿轨节距147mm,适应开采煤层倾角≤35°及工作面走向≤10°的工作面。在煤层倾角为35~40°,局部45°,工作面走向8~10°开采过程中,行走机构销轨轮频繁损坏,造成制动下滑,采煤机行走机构的可靠性和稳定性无法实现,需要解决采煤机的防滑、防倒、采煤机与输送机相互配合的行走机构部分以及壳体的耐磨程度的提高。

3.1采煤机行走机构的优化设计

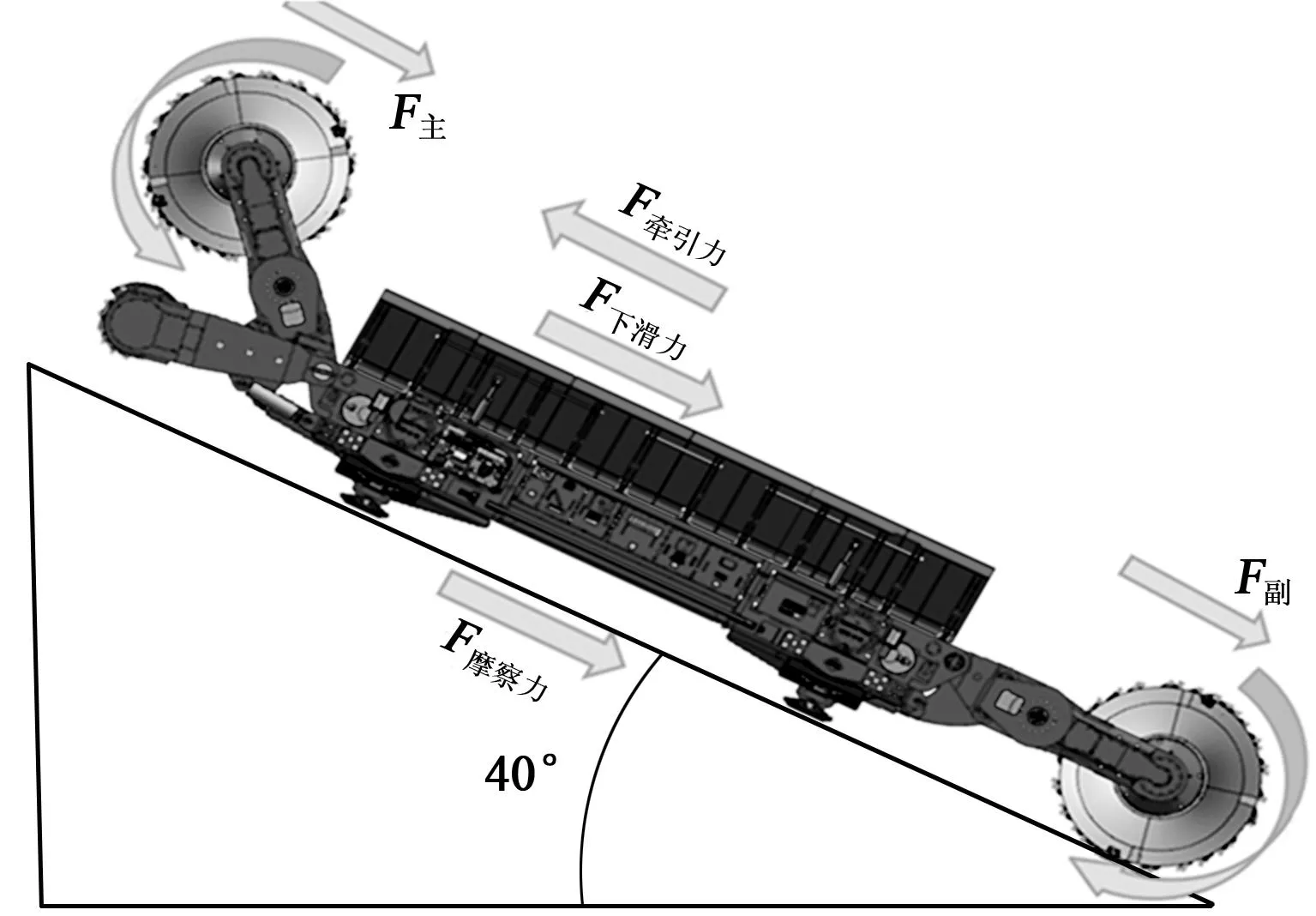

针对采煤机下滑,将牵引电机由原来的110kW增大到150kW,采煤机上行受力如图3所示。

图3 采煤机上行受力

采煤机设计最大牵引力F牵=1318kN(牵引电机150kW,牵引速度0~11.6~ 23.2m/min)。

采煤机上行开采时,需要克服的上行阻力F下滑力,F正摩擦力,F侧摩擦力和滚筒割煤阻力Fz分别计算如下。

(1)煤层倾角40°时引起的下滑力

F下滑力=G·sin40°=120×0.64×9.8=752.64(kN)

式中,G为采煤机重量,120t。

(2)采煤机移动时产生的正摩擦力

F正压力=G·cos40°·cos8°=95(t)

F正摩擦力=n·F正压力×9.8=139.65(kN)

式中,n为摩擦系数,取0.15;煤层走向倾角±8°。

(3)采煤机移动时产生的侧向摩擦力

F侧压力=G× cos40 °×sin8°=12.8(t)

F侧摩擦力=F侧压力×0.15×9.8=18.82(kN)

(4)滚筒割煤阻力Fz(包括装煤阻力)

实际截割功率按满负荷的80%计算,截割电机功率P=650kW;滚筒转速n=29.76r/min;滚筒半径R=2700/2=1350mm;滚筒扭矩T=9549×P×0.8/n=166850(N·m);滚筒切割力F=T×1000/R=124kN。

主滚筒割煤时与煤体接触包角取180°,则工作截齿系数取1,故主滚筒产生的割煤前进阻力F主阻为:

F主阻=F×1=124(kN)

副滚筒割煤时与煤体接触包角取180°,则工作截齿系数取1,故副滚筒产生的割煤前进阻力F副阻为:

F副阻=F×1=124(kN)

Fz=F主阻+F副阻=124+124=248(kN)

其他阻力忽略不计,采煤机在倾角为40°工作面上行割煤时所需最小牵引力为:Fmin=F下滑力+F正摩擦力+F侧摩擦力+Fz=1159.11kN,牵引力理论能满足。采煤机在倾角为40°工作面上行空载时所需最小牵引力为:Fmin=F下滑力+F正摩擦力+F侧摩擦力=911.11kN, 牵引力富裕。

3.2行走箱齿轨轮节距的选择

采煤机原采用147mm节距的无链牵引系统,行走轮模数46.76mm,齿轨轮宽度75mm。齿形采用标准渐开线,齿形比较短而胖,齿根强度较大,对啮合中心距的变化适应性较差。176mm节距无链牵引系统使用渐开线复合齿形,模数56mm,齿宽90mm,对于复杂地质条件适用性好。

3.3导向滑靴和齿轨轮的改进

导向滑靴采用楔形结构,椭圆安装孔,可以适应工作面水平弯曲±2°,垂直弯曲±10°的地质条件,同时加长导向滑靴导向面,使导向滑靴与输送机销排具有良好的适应性。

齿轨轮组采用分体结构形式,分别进行热处理,提高齿面硬度及韧性,以适应不同啮合情况,并解决齿形与磨齿工艺冲突,提高表面光洁度,加强耐磨性能,仅需更换易磨损的齿轨啮合部分。齿轨轮组处调心滚子轴承改进为免维护调心滚子轴承,内置油脂润滑腔,改进齿轨轮组重载轴承情况,提高了齿轨轮组的使用寿命。

3.4使用新材料,增强行走机构使用寿命

壳体材料采用合金铸钢材料,通过优化热处理工艺,使壳体硬度达到HB>180,大幅延长部件的使用寿命。采煤机行走机构齿轨轮材料选用电渣重熔钢材质,极大提高了齿轨轮的耐磨性能。

4综采支架液压系统的改进

1905S综采面配套以KSW-1500EU1型采煤机为准,其滚筒宽度为850mm,而国内采煤机截深为865mm,为便于进口采煤机与国产采煤机互换配套,采用截深865mm的滚筒时,液压支架只需调整不同的梁端距,即能保证配套设备不做改动,就能满足两种采煤机互换要求。

ZQY12500/25.5/55液压支架中心距1750mm,调架间隙160mm,为了保证调架后支架之间有足够间隙,以免影响下面后续调整,顶梁设置了前后2个独立调节油缸,前独立调节油缸(缸径100mm)采用双液控双向锁安全阀控制,要求顶梁侧推油缸伸出时通过双液控双向锁液控口能够对2个独立调节油缸解锁,调节油缸被动伸出。顶梁1片阀实现2个独立调架油缸分开收回控制,防止误操作引起相邻架侧护板之间发生憋卡,不能主动供液。

在顶梁侧护板伸出时,实现移架调架,这时顶梁上的穿越千斤顶被动伸出,不发挥作用。在移架到位后顶梁升起,完全接顶密实之前,将顶梁侧护板收回来,这时穿越千斤顶仍然保持和侧护板伸出去一样的状态,和邻架接触,保证支架不下滑,待支架完全接顶后,分别收回前后穿越千斤顶,这样为下部邻架提供了调整空间和距离。

4结束语

内蒙能源公司在总结长城一矿、二矿在三、九两个煤层共采设备的基础上,针对液压支架和采煤机使用中遇到的问题进行改进提高,开采煤层倾角在35~40°之间,局部45°,工作面走向8~10°,MG650/1710-WD采煤机改进前牵引功率过小,开采使用过程中行走机构销轨轮频繁损坏,出现制动下滑事故,可靠性和稳定性无法实现。采煤机通过加大牵引电机功率、改变节距、增大模数,以及齿轨轮和导向滑靴改进,提高性能和使用寿命,解决了销轨轮断裂损坏和制动下滑的问题,适用于大倾角煤层开采,解决了采煤机牵引、制动困难和可靠性差的技术难题,避免了机组下滑所导致的安全问题。

[参考文献]

[1]王保银.大倾角综放工作面几个关键问题研究[J].煤矿机械,2008,29(2):149-150.

[2]谢锡纯,李晓豁.矿山机械与设备[M].徐州:中国矿业大学出版社,2005.

[3]刘春生.滚筒式采煤机理论设计基础[M].徐州:中国矿业大学出版社,2002.

[4]杨亚东,申兆宏.采煤机大倾角综采工作面爬坡试验[J].煤矿开采,2014,19(7):11-44.

[5]王洪庆,乔巨忠.同煤集团同朔同盈2号煤层液压支架选型[J].煤,2012,21(2):23-26.

[6]郝存义,段军.6m大采高综采面支架合理支护强度确定[J].煤矿开采,2010,15(6):12-14,28.

[7]张新蛮.大采高超长工作面液压支架合理支护强度确定[J].中州煤炭,2012(12):27-28,30.

[8]丁智豪.综放面煤层顶板与沿空留巷围岩结构关系研究[J].陕西煤炭,2013(1):46-47,53.

[9]杨广清.阜生煤业15号煤层大采高技术可行性分析[J].煤,2014,20(9):75-78.

[责任编辑:邹正立]

欢迎订阅欢迎赐稿欢迎惠登广告

电话:(010)8426272884262052传真:(010)84262728电子信箱:MKKC@chinajournal.net.cn

网址:http://mkkc.cbpt.cnki.nethttp://c.wanfangdata.com.cn/Periodical-mkkc.aspx

Analysis on the Selection of Equipment for the Large Indined Coal-seam in Shazhangtu Mine

ZHENG Chuan-zhe,WANG Wei

(Shandong Energy Xinwen Mining Group Co.Ltd.,Xintai 271200,China)

Abstract:This paper concentrates mostly on the typical full mechanized coal mining equipments in large inclined and large mining height coal seam of the 1905S in Shazhangtu mine and introduces the characteristics of full mechanized mining equipments of similar coal seam,especially the the technical requirements on hydraulic powered support and coal shearer design is stated in this paper as well.In the case of large dip angle,for MG650/1710-WD coal shearer,the reliability of the walking mechanism is improved by increasing the traction motor power,the pitch of the traveling mechanism,the improvement of the guide roller and the gear wheel.

Key words:large inclination;large mining height;hydraulic powered support;coal shearer;full mechanized coal mining equipments

[作者简介]郑传哲(1964-),男,山东新泰人,工程师,主要从事综采、综掘机电设备的开发、引进,旧设备的改造升级工作。

[基金项目]国家科技部资源技术领域重大项目(863计划)资助项目(2012AA06A407)

[DOI]10.13532/j.cnki.cn11-3677/td.2015.06.010

[收稿日期]2015-05-13

[中图分类号]TD355.41

[文献标识码]A

[文章编号]1006-6225(2015)06-0037-04