试验检测在项目精细化管理中的应用

2016-01-28王毅

王毅

摘 要:充分发挥检测人员的主观能动性,增加工地试验室管理工作职能。主动参与项目管理,为项目施工出谋划策。文章对不同路基填料进行全面分析、对比、改良、优化,提高施工质量,缩短施工工期,降低施工成本。

关键词:检测工作;施组优化;改变检测方案

中图分类号:TU712.1 文献标识码:A 文章编号:1006-8937(2016)03-0137-03

1 概 述

试验检测在项目管理上更多赋予对进场材料,施工半成品,成品的质量检测。主要起到自检、抽检、监督作用。可随着工程质量要求的不断提高,试验检测已经渗透到,整个施工过程的各个环节。在铁路和公路工程,路基施工是一项较大的分部工程。合理的施工组织设计和精细的施工管理是路基施工质量的重要保证。试验室必须利用专业的检测人员,合理的检测方法对水文、地质、气候、填料、取土场和检测设备等进行全面调查、分析,提出详尽数据,确保质量、工期、成本。将试验检测与施工管理相结合,使项目管理向精细化管理逐步推进。

2 原路基施工方案设计

原路基施工方案设计图,如图1所示。

①广西资兴高速公路K61+040~K61+760段路基计划施工日期2014年3月至2014年10月止,施工工期210d,共需填筑土方30万m3,分别由K60+740~K61+000、K61+790~K61+830路基取土11万m3,不足土方调大叶岭隧道(中心里程K63+130,运距约1 735 m)弃渣19万m3进行填筑。主要填料为砂类土和碎石类土。

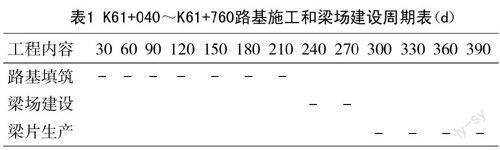

②K61+040~K61+760段路基施工完成后,利用路基沉降期间,在该段路基上建设本标段1#T梁预制场。梁场建设日期2014年11月至12月共60 d,计划2015年1月份生产首件梁片。路基施工和梁场建设周期表,见表1。

3 实际施工情况

由于征拆原因,K61+040~K61+760段路基实际开工日期为2014年10月3日。至2015年12月18日止已填筑土方11万m3,此时当地已开始进入雨季(后期经统计2015年1月至2015年7月共只有32 d晴天),无法进行路基施工。此时施工工期已滞后生产计划近一年,这对后期梁片生产、竣工日期及公司声誉产生巨大的影响。

4 施组优化

4.1 K61+040~K61+760段路基具备填石的条件

①根据总体施工组织设计,K63+470~K63+771段路基为深路堑(距K61+040~K61+760路基约2 150 m),需向弃土场弃方约82万m3,其中石方49万m3。

②调大叶岭隧道弃渣与该里程大挖方段石方填筑K61+040~K61+760路基,运距约增加415 m,走施工便道实际运距增加约700 m 。

③根据《公路路基施工技术规范》(JTG F10-2006)。填石路基和中硬、硬质石料土石路堤,施工过程中的每一压实层,可用试验段确定的沉降差指标检测压实质量。

④根据《公路路基设计规范》(JTG D30-2004)。中硬岩石单轴饱和抗压强度为(30~60)MPa,硬质岩石单轴饱和抗压强度≥60 MPa,代表性岩石有岩浆岩类(花岗岩、闪长岩、玄武岩等)、沉积岩类(硅质、铁质胶结的砾岩及砂岩、石灰岩、白云岩等)、变质岩类(片麻岩、石英岩、大理岩、板岩、片岩)。

⑤经广西力诚勘察设计有限公司地质钻探后确定,该大挖方段单饱和抗压强度大于30 MPa石料约有30万m3。

4.2 施组优化方案

①将K61+040~K61+760段路基填筑由土质路堤改为填石路堤。

②原大叶岭隧道弃渣运至弃土场,改调K63+470~K63+771段大挖方段中硬以上石料填筑。

4.3 优化方案的实施

4.3.1 试验段施工

①在原土质路堤上设置不小于400 mm厚的过渡层,过渡层填料粒径应符合D15<4d85要求。以40 cm、50 cm、60 cm三个不同的松铺层厚度,利用重型振动压路机进行压实,使填料达到规范要求的孔隙率。

为保证压实质量,填料粒径应不大于500 mm,并不宜超过层厚的2/3,不均匀系数宜为15~20。对于超过尺寸石料均辅以液压式冲击锤机械解小。填石路堤碾压时,行走时速控制在每小时4 km以内。按照“先压边缘、后压中间,先慢后快,先静压、后振动”的操作进行,由外向内、纵向进退式进行。横向接头重叠0.3~0.5 m,前后相邻两区段间纵向重叠0.8~1.0 m。压实时随时用小石块或石屑补平及填满坑洞和间隙。直到在重轮下不出现石块转动,表面平整均匀,压实层顶面稳定,不再下沉(无轮迹)时为止。

②沉降差采用标准:压实沉降差平均值应不大于3 mm,标准差不大于2 mm。

③压实沉降差检测方法。

采用钢球法测定路基的压实沉降差,来检测压实质量:

其一,在检测区段上,每20~40 m选择一个断面,每个断面6个测点,测点呈梅花形布置;

其二,待平地机粗平后,在选中的6个测点上布置钢球(直径不小于5 cm),钢球露出松铺面2~3 cm;待压路机将钢球碾压至与路面平齐,观测碾压钢球的初始高程,

其三,再来回强振,观测钢球高程,观测高程与初始高程点差值即为沉降差。当一个施工段沉降差平均值不大于3 mm,标准差不大于2 mm时,即认为达到压实标准。

其四,水准仪观测与测点(钢球)的距离不小于50 m为宜。

其五,每层填筑完成后测量该层顶面高程,相邻层位的高差就是压实厚度。

④填石路堤试验段总结:

松铺厚度40 cm,碾压遍数为6遍时:松铺系数为1.12,孔隙率检测结果为19.1%。满足规范要求;

松铺厚度50 cm,碾压遍数为6遍时:松铺系数为1.13,孔隙率检测结果为18.7%。满足规范要求;

松铺厚度60 cm,碾压遍数为6遍时:松铺系数为1.12,孔隙率检测结果为22.2%,经再次振压收光后,其孔隙率检测结果为20.7%,满足规范要求。

路堤施工后表面均无明显孔洞,大粒径石料不松动,铁钎撬动困难。

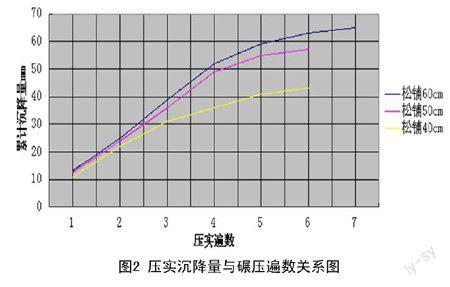

综合考虑施工经济及施工质量,最终选择填石路堤按松铺厚度50 cm进行摊铺,根据填筑上下路堤不同部位碾压5~6遍。在原资源配置基础上增加1台液压式冲击锺机械、5名普工进行较大坑洞的填补。压实沉降量与碾压遍数的关系,如图2所示。孔隙率检测结果汇总表,见表2。

4.3.2 施工记录情况

根据本段施工记录, 1台XG6204M压路机碾压一层需要 4 h,挖掘机一台每小时可装20车,汽车每运一车30 min,一台推土机摊铺一层5h。合理的机械、人员配备为:运距2.8 km,每部挖掘机可配4部自卸车装车,1台推土机摊铺, 1台压路机碾压。每天按此机械配备可完成2 800~3 000方填方。19万方填方70个工作日可完成。

4.3.3 孔隙率及本短路的爆破方案

孔隙率是控制填石路堤质量的重要技术指标之一,石料的粒径与级配直接影响孔隙率的大小。经查阅资料和与爆破施工队进行沟通了解,使用不同形状药包,选择合适爆破药量,装药方式,起爆位置、炮孔步距和深度,可得到不同料径和级配的填料。

用于本段路基填筑用石料开采的爆破方案:采用松动爆破。药包采用柱状乳化炸药。爆孔位置按网络状布置,最佳排距为三排,长度不限,孔距为(4×4) m。孔深根据设计边坡台阶标高控制在8~10 m。采用环向空气间隔装药(不耦合装药)和填塞间隔装药相结合的装药方式。起爆位置采用正向起爆方式。用药量按瑞典兰格福尔斯公式:

Q=K2w2+K3w3+K4w4

计算后,结合现场地质、孔深等因素,一般药量为(0.3~0.4)kg/m3。间距装药图示,如图3所示,起爆药包位置图如图4所示。所开采的石料试验分析结果,见表3,颗粒级配电线图,如图5所示。

采用以上爆破方法,爆破作用时间延长,降低了爆炸初压,破碎作用均匀,石块尺寸合适,级配较好,对底板和边坡损伤较小,有利于边坡稳定,适合路堑和边坡爆破。可以利用导峒做为药室,节省成本,加快施工进度。

4.4 施工方案优化结果

①填石路堤检测方法简便,检测设备只需水准仪或全站仪就可,不增设备、人员,省时、省力,两次填筑间隔时间较短。路基填筑几乎不受天气影响,小雨或阵雨天气均可施工。

②通过试验段确定的工艺参数,填石路堤填层可控制在 50 cm。减少了碾压层次,加快施工进度,工期满足业主及施工进度要求,公司声誉得到保证。

③改填石路堤后,检测人员,检测费用,检测时间减少,运输设备无需增加,只需增加一台石块解小机械设备。施工工艺较简单,沉降量缩小,提高路基质量。减少了施工管理成本,间接产生经济利益。

5 结 语

填石路堤、土石路堤施工技术的完善对于广西桂林地区喀斯特地貌和硅化岩、页岩、碎石类土分布较广的区域在建筑施工方面具有深远的意义。土石路堤压实质量的控制应通过室内大筒重型击实试验确定不同含石量(20%~70%)填料的最大干密度和最佳含水量。施工中应注意区别软质石料与中硬以上石料在压实质量上不同控制方法和检测手段。充分了解、熟悉不同路基的施工方法与质量要求,灵活运用于路基填筑施工。

参考文献:

[1] JTG F10-2006,公路路基施工技术规范[S].

[2] JTG D30-2004,公路路基设计规范[S].

[3] JTG E41-2005,公路工程岩石试验规程[S].

[4] JTG E40-2007,公路土工试验规程[S].

[5] 赵殿涛.高速公路路基填筑施工技术[J].交通标准化,2014,(12).

[6] 尹力新.石质路基施工技术探讨[J].交通标准化,2013,(6).

[7] Q/CR 9602-2015,高速铁路路基工程施工技术规程[S].

[8] TB 10102-2010,铁路工程土工试验规程[S].

[9] 兰格福尔斯.岩石爆破现代技术[M].北京:冶金出版社,1983.