浅谈隧道弹性支承块式无砟道床施工技术

2016-01-28李江龙

李江龙

(中铁十八局集团第三工程公司, 河北 涿州 072750)

浅谈隧道弹性支承块式无砟道床施工技术

李江龙

(中铁十八局集团第三工程公司, 河北 涿州 072750)

摘要:为了保证重载铁路隧道内弹性支承块式无砟轨道施工质量,提高施工效率,本文结合山西中南部铁路通道ZNTJ-12标段红岭隧道内无砟轨道施工,详细阐述了弹性支承块式无砟轨道工艺流程、施工方法和控制要点。并对工装的配备、物流方案进行了简要说明。通过该施工技术优质、高效地完成了红岭隧道9624单线米无砟道床施工任务。

关键词:弹性支承块; 工艺流程; 施工方法; 控制要点

1工程概况

山西中南部铁路通道是国内首条设计轴重30 t的双线国铁Ⅰ级重载铁路,由中铁十八局集团负责施工的重载铁路试验段内红岭隧道设计为单洞双线隧道,全长4 852 m,单面下坡。进口段设置半径R=1 200 m的曲线,长度为577.11 m,隧道横向加宽最大值为60 cm。红岭隧道原设计为有砟轨道,综合试验段实施后变更为弹性支承块式无砟轨道,道床板宽2.8 m,轻车右线采用60 kg/m长轨,重车左线采用75Kg/m钢轨,左右线均采用弹条Ⅶ型扣件体系。

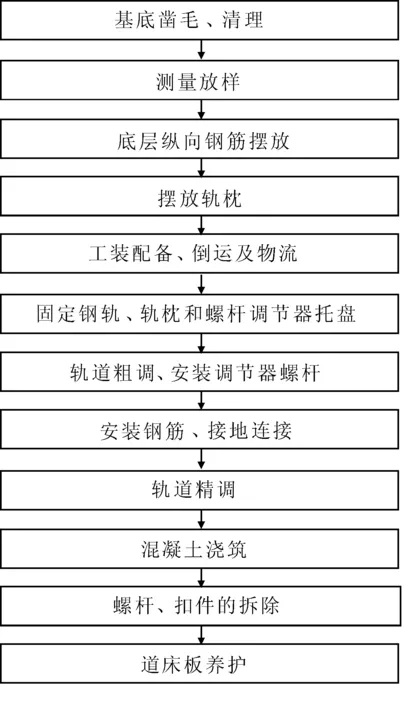

2施工工艺流程

依据验收评估实施细则及弹性支承块式无砟轨道施工工艺要求,结合标段该套工装的特点和首段无砟轨道施工确定工艺流程,如图1所示。主要包括轨枕进场验收及存放,轨排组装,基底凿毛及清扫,轨排吊装运及安装,轨道粗调,钢筋骨架安装,轨道精调,浇筑混凝土及养护,轨排、模板吊装及转运[1]。

3施工工艺、方法及控制要点

3.1基底凿毛、清理

依据确定的道床板位置,采用风镐或钢钎等机具对仰拱填充面或底板面进行凿毛处理,以露出粗骨料颗粒为准。凿毛间距5 cm,凿毛深度 1 cm,对凿毛产生的废渣及时清理,同时将水沟盖板的杂物清理干净。

3.2测量放样

在隧底按照要求完成清理后,进行测量放样确定出道床板的范围。根据设计院批复的CPⅢ网数据,利用全站仪精确放样出道床板边线、中线、道床板分隔缝,偏差控制在±0.5 cm,并用墨斗弹线进行明显标识,模板边线一般比设计位置往外偏离20 cm,以利于模板的安装和尺寸校核[2]。

3.3底层纵向钢筋摆放

依据道床板的分块长度及设计的底层纵向钢筋数量,将事先存放的纵向钢筋直接摆放在已清理干净的基面上。

图1 施工工艺流程图

3.4轨枕的摆放

用随车吊散布轨枕到大概位置,安排2人一组利用专用吊绳及杠木移动轨枕,比照标定的轨道板设计边线及间距控制线,缓慢将轨枕落在纵向钢筋上,控制相邻两组轨排的间距。

每散布4块轨枕与现场标示的里程控制点核对一次,控制散布轨枕的累计纵向误差,做出相应的调整,同组轨枕间距误差不大于5 mm,左右偏差不大于± 10 mm,两组轨枕间距偏差不大于±20 mm,轨枕线型平顺,与轨道中线基本垂直。轨枕散布一定距离后,轨枕每隔5根进行编号,统一标识在线路内侧的圆弧面上,为后续精调小车确定相应的里程位置打下基础。

3.5工装配备、倒运及物流方案

3.5.1工装配备由于是双线隧道,每条单线无砟轨道交替进行施工,按照隧道从中间至两头两个方向、左右线4个工作面,4套工装进行配备。

3.5.2工装的倒运工具轨长度为12.5 m,由于是单线施工,在首次运输时利用简易平板车直接运送至施工作业面,通过2台简易门吊及夹具将工具轨提拉、横移、下放至轨枕的承轨槽内,人工将扣件移至原设计位置后,利用扭力扳手将螺杆拧紧,确保轨枕与工具轨的固定。

另一条线开始施工后,利用先行施工的工具轨进行组装,首先是对已施工完成的轨道几何形态进行复测,满足要求后方可由人工利用电动扳手松开每根轨枕事先安装好的螺杆,将扣件移至轨枕承轨槽的两侧,其次将已施工完成区段的工具轨利用2台简易门吊移至两线间,然后利用即将施工区段的2台简易门吊将其移送至轨枕的承轨槽内,最后由人工将螺杆及扣件拧紧。

左右线同步交替施工后,工具轨采用从后方倒运至前方的方案,利用两线间的简易平板车运输工具轨,其拆除及安装均采用前后方的2台简易门吊来实现。

3.5.3物流方案施工顺序为:每个工作面左右线交替进行施工,两线施工工序错开1~2个施工循环。

材料的提前存放,施工所需的半成品纵横向钢筋、轨枕等可提前存放在隧道两侧的电缆槽盖板上(采取枕木支垫措施)。已施工完成地段的螺杆、托盘、模板、工具轨等材料通过平板车由后方倒运至前方。

3.6固定钢轨、轨枕和螺杆调节器托盘

3.6.1螺杆调节器的功能螺杆调节器是用于固定工具轨,将螺杆手柄推入凹板和中间部件相应的角度孔中固定角位,拧动螺杆调节高程,拧转连动调节杆螺栓调整轨道横向尺寸,螺杆调节器能在3个方向进行调整,纵向(高度)、水平(移动)、超高段角度可调整。

3.6.2安装、固定螺杆调节器托盘螺杆调节器托盘装在工具轨轨脚上,平移板安装在轨枕之间的合适位置(一般应将螺杆调节器托轨板设置在靠近轨枕侧,确保道床板顶层横向钢筋间距的准确性),并将连动调节螺栓调整在可调范围的中间位置,确保轨道结构能在一定范围内调整轨道水平位置[3]。

螺杆调节器托盘在轨道左、右侧对称安装,固定在两轨枕之间位置。第一根轨枕需要配一对,之后按照曲线段间隔1根、直线段间隔2~3根安装一对,如果工具轨在端头处伸出轨枕超过5 cm,则应调整其继续伸长,并用螺杆调节器托轨板进行支撑。托盘卡应根据线路情况选择适当的卡口位置,避免产生扭曲。

图2 手持式起道机 图3 螺杆及调机器图盘

3.7轨道粗调、安装调节器螺杆

3.7.1轨道粗调每根钢轨按照距轨头2.0 m、4.8 m、7.7 m、10.5 m对称摆设4组起道机。

利用电子水准仪测量目前的钢轨顶面高程,根据与设计高程进行对比得出的差值来指导轨道高程粗调的数值。

根据不同起道机位置处的高程差值,首先将工具轨顶面高程控制在同一水平面上,然后根据还需的最大调整量及坡度同时逐级递减调整上起高度,直至工具轨顶面高程控制在0,+2 mm之间。

然后利用丁字尺及吊垂球来逐个检查轨道中线的偏移量,确定轨道的一个整体偏移数值,关闭垂直调整装置,打开横向调整装置,同时将轨道向统一方向偏移相同数值,然后再次利用丁字尺和吊垂球,逐个调整横向偏移量,直至轨道中线位置偏差控制在1 mm之内。

3.7.2安装调节器螺杆粗调完成后,人工将螺杆插入调机器托盘的预留孔中,螺杆底部与基面密贴,人工利用电动扳手将其拧紧。

螺杆固定后,利用轨检尺对轨距进行检验,合格后,人工利用移动式内燃自动紧固机拧紧螺栓,从第一根轨枕起,至少每三根轨枕的扣件螺栓使用扭矩扳手拧紧,一套扣件的两个螺栓同时拧紧,电动扳手的扭矩控制在200 N m ± 20 N m。螺杆安装完成并逐个检验合格后,即可拆除起道机,转入下一根工具轨的粗调。

3.8安装钢筋、接地连接

3.8.1钢筋绑扎按照设计图纸,布置纵向钢筋,穿入横向钢筋,保证保护层厚度,道床板的纵向钢筋根据设计图纸要求进行搭接,搭接长度不得小于700 mm。绑扎钢筋,不得扰动粗调过的轨排。可利用自制简易胎具,实现准确的钢筋位置。

在上、下层,纵、横向钢筋搭接处、纵向钢筋与轨枕桁架筋搭接处均需要设置绝缘卡,采用人工逐一绑扎,确保绝缘效果。

3.8.2钢筋焊接按照规定道床板在纵向划分成长度不大于100 m的接地单元,每一单元与贯通地线单点“T”形连接一次。接地钢筋采用道床板3根 20顶层纵向钢筋及1根 16横向钢筋作为接地单元,焊接桥隧型接地端子,接地钢筋采用焊接方式进行连接,焊接长度单面焊不小于200 mm,双面焊不小于100 mm,焊接厚度至少4 mm。钢筋绑扎完成后,对每个钢筋节点进行绝缘性能测试,钢筋绝缘性能测试采用不低于500 V摇表进行,确保每个钢筋节点绝缘测试结果不小于2 M 。

3.9轨道精调

在精调实施前首先要更换棱镜的参数(使用柏安格精调小车转配棱镜)。由于隧道内外环境差异,需要对全站仪进行修正。

观测确定精调小车上棱镜的绝对位置(x,y和z),经过控制器软件计算并与设计的中心线进行比较,得到该点离设计中心线的水平和高程偏差,,确定该点钢轨的精确调整量后进行该点精细调整。精调小车移动到下一个精调位置,全站仪自动照准、测量和记录,确定该点钢轨的调整量,进行该点精细调整。先检测各螺杆调节器对应位置的轨道状态,测完一个站点的所有测点后,返回起点,逐根轨枕检测,直至检测完所有测点。

精调时,注意先调偏差较大的部位,轨距整体调整控制在2 mm以内后方可进行第二次精调,最后检测无误后方可采集数据。调整时应逐部位松开横向制动,精调前后轨排不得踩踏,更不允许踩踏或撞击支撑螺杆。

3.10混凝土浇筑

无砟轨道浇注前对钢轨采用彩条布进行包裹、轨枕和扣件表面采用专用防护罩进行覆盖。将仰拱凿毛面采用人工洒水充分湿润,同时对轨枕表面及底面进行洒水湿润,以确保道床板混凝土与保护层、底座板及轨枕界面良好结合。

首先将混凝土泵车支立在合适位置,对泵车的输送管道进行清洗、润滑。待混凝土坍落度满足现场施工要求后,通过来回摆动泵车出料口的软管,将混凝土均匀散布在道床板内,混凝土卸入一定量后开始振捣工作。现场振捣时将外侧2根振捣棒放置在钢轨外侧的轨枕中间,2根设置在两侧工具轨的中间处。振捣过程中,振捣棒插入点应避开钢筋、螺杆调节器和模板,振捣工作依然遵循“快插慢拔”的原则,严禁振捣棒插入后一致振动,影响混凝土整体施工质量。

待混凝土浇筑一定距离后,拆除保护钢轨的彩条布及轨枕、扣件的保护罩并将其到运至前方。随后立即用人工安装简易混凝土抹面支撑架开始进行混凝土收面工作,收抹面分三道工序,:第一道粗平,第二道精平,第三道压光,尤其注意轨枕四周、钢轨底部、螺杆调节器拖盘及轨撑底的收面抹平。

3.11螺杆、扣件的拆除

由于螺杆及扣件的松动及拆除是一道非常重要的施工工序,松动前应在施工现场旁边加设电子水准仪,精确测量此时钢轨顶面的高程及相应位置的轨距,并在钢轨表面进行位置标识,在施工现场设置警示牌。具体的顺序是:浇筑混凝土后2.5~3小时,人工利用六角螺帽扳手将螺杆放松0.25圈(注意方向和角度,方向不能反,角度90度),即轨道将下沉1 mm;浇筑4~6小时后,松开全部扣件,以释放轨道在施工过程中因温度变化引起的变形[4]。

3.12道床板养护待混凝土二次收面完成后应立即将道床板用土工布覆盖并派专人保湿养护,养护时间为14 d,并在12 h内洒水养护,洒水次数以能保持混凝土处于湿润状态确定。

4结语

通过红岭隧道内无砟轨道施工,现场作业、技术及管理人员实现了理论到实践的转化,熟悉、掌握了无砟轨道的施工组织、工艺流程和过程控制要点,再加上简易门吊和轨排的配合使用,确保了施工质量、提高了施工进度,该项施工方法可有效降低隧道内无砟轨道施工的设备限制,节约施工成本,提高经济效益。

参考文献:

[1]周文海.乌鞘岭隧道弹性支承块式无碴轨道施工技术研究[J].铁道标准设计,2005,(9):33-34.

[2]张 琼.乌鞘岭隧道弹性支承块式整体道床施工技术[J].铁路工程造价管理,2006,(6):12-13.

[3]李明领.重载铁路隧道内无砟轨道结构选型设计与施工关键技术[J].铁道建筑,2014,(7):18-19.

[4]施红忠,王安升.秦岭特长隧道弹性整体道床施工技术[J].铁道建筑技术,2001,(2):45-46.

The Construction Technology of Elastic Bearing Block-type

Ballastless Track Bed in Tunnel

LI Jiang-long

(The Third Engineering Company of China Railway 18 Bureau Group Co. Ltd, Zhuozhou, Hebei, 072750, China)

Abstract:In order to ensure the construction quality of elastic bearing block-type ballastless track in heavy haul railway tunnel, and improve the efficiency of construction, this paper takes the construction case of Shanxi central and southern railway passage ZNTJ-12 Hongling tunnel of ballastless track as the example, elaborates the technological process, construction method and controlling points, and briefly describes the equipment, logistics plan. With this technology, the construction of Hongling 9624 m single-track ballastless bed was finished with high quality and efficiency.

Key words:elastic bearing block; technological process; construction method; controlling points

中图分类号:U213.2+44

文献标识码:A

文章编号:1671-9131(2015)04-0032-04

作者简介:李江龙(1983-),河北省定州人,工程师。研究方向:铁路、公路施工技术。

收稿日期:2015-09-06